Первоначально Тенгизский нефтегазоперерабатывающий завод состоял из двух технологических линий: КТЛ-1и КТЛ-2 (по две нитки в каждой КТЛ). В 2001 г. в целях увеличения пропускной способности до 35 тыс. т/сут (12 млн. т/год) была построена дополнительная нитка (КТЛ-2.3, или 5-ая нитка). Улучшение эксплуатационных показателей с 2000 г. позволило увеличить пропускную способность до 38,800 т/сут (что эквивалентно 13,5 млн. т/год).

На завод поступает три основных сырьевых потока. Сырьё на Тенгизском заводе включает следующие компоненты: нефть, попутный газ (в т. ч. Н2S и СО2) и промысловая вода (в очень малых объёмах), увлечённые мехпримеси.

Завод предназначен для следующих операций:

обезвоживание и обессоливание пластовой нефти;

стабилизация и демеркаптанизация пластовой нефти;

обработка газа с целью удаления Н2S и СО2;

извлечения сжиженных углеводородов, газофракционирование с получением товарного газа, пропана и бутана;

извлечения элементарной серы из кислого газа;

хранение и отгрузка товарной нефти, товарного газа, СУГ, жидкой и комовой серы.

Номинальная производительность каждой технологической линии КТЛ–1,2 составляет 4,25 млн. т/год (по стабилизированной нефти), производительность КТЛ-2,3 – 5 млн. т/год (по стабилизированной нефти).

Переработка разделена на два производственных участка: (1) производство нефти и газа; (2) производство серы и вспомогательное производство.

Заводские технологические установки на этих двух производственных участках приведены в таблице 3

| Производство нефти и газа | Производство серы и вспомогательное производство | ||||||

| U-160 Слаг-кетчер | U-200 Сепара-ция и стабили-зация | ДМК Демер-каптани-зация | U-300 Очистка газа | U-400 Получение серы | U-500 Очистка хвостового газа | U-600 Комованиеи хранение серы | |

| U-700 Осушка газа, извлечение гкж и фракционирование | U-800 Обработка кислой воды | U-1000 Факель- ноехозяйс-тво | U-900 Заводское энергохозяйс-тво, котельная | U-1710 Новая котельная 5-ой нитки | U-1720 Новая электростанция | ||

Таблица 3.

Управление всеми заводскими операциями осуществляется из центральной операторной (ЦО). Контроль и управление всеми технологическими установками осуществляется со щитов управления Honeywell в ЦО. В ЦО задействована система данных о предыстории процесса для сбора технологических и производственных данных завода. В распоряжении операторов ЦО также имеются средства управления системами пожарной и газовой сигнализации всего завода.

Рис 1. Установки завода

В состав КТЛ-1 входят:

В состав КТЛ-1 входят:

· дваслаг-кетчера U-160, обеспечивающие первичную сепарацию нефти, плавность сырьевого потока на U-200 и улавливание твердых примесей;

· две установки U-200 – сепарирование нефти / деминерализация / стабилизация;

· одна блочная установка компримирования сырого газа (3 компрессора);

· две установки U-300, очистка газа высокого и среднего давления (извлечение H2S) и регенерация амина;

· две установки U-400, установка Клауса (процесс получения серы);

· две установки U-500, Сульфрен и установка очистки хвостовых газов (сжигание);

· одна установка U-700 осушки очищенного газа, извлечения СУГ, газофракционирования с получением сухого газа (товарного и топливного), пропана и бутана;

· две установки U-800, отдувочная колонна кислой воды (расположена на установке U-200/300);

· одна установка U-900, вспомогательное производство: горячая / охлаждённая вода, распределение пара и возврат конденсата, производство жидкого / газообразного азота; система распределения топливного газа высокого и среднего давления (находится в КТЛ-1.1, на участке U-200);

· АКС (азотная станция): производство и хранение азота, заполнение баллонов кислородом и азотом;

· одна установка U-600, приём и транспорт жидкой / комовой серы (обслуживает все 5 ниток);

· две установки U-1000, факельная система;

· блок закачки щёлочи для демеркаптанизации нефти при остановке ДМК.

КТЛ-2 аналогична КТЛ-1 за исключением того, что здесь нет блока закачки щёлочи, но есть следующие объекты:

· печь для сжигания блочных отходов (находится между установками U-500) – время её эксплуатации зависит от наличия щёлочи и амина;

· установкадемеркаптанизации ДМК (извлечение меркаптанов из нефти; общая для КТЛ-1,2, КТЛ-2,3);

· две установки U-500, использующие процесс SCOT для очистки газов.

U-160/200/300/400/500/ДМК представляют собой спаренные установки – по одной на каждую нитку, каждая из них рассчитана на производительность 70% от общей производительности технологической линии при допустимом содержании сероводорода в сырье, т.е. каждая из технологических ниток может перерабатывать 70% исходного сырья КТЛ.

Установки 600, 700, 800, 900,1100, 1200 и 1400 – одинарные: они предназначены для переработки 100% сырьевого потока.

5-ая нитка (КТЛ-2.3) аналогична КТЛ 1 и 2, за исключением того, что на ней предусмотрено лишь по одной единице всего основного технологического оборудования (поскольку это одинарная нитка, а не двухниточная КТЛ), и также имеется новая котельная установка U-1720:

· одна U-160;

· одна U-200;

· одна блочная установка компримирования сырого газа низкого и среднего давления с двумя компрессорами;

· одна U-300;

· одна U-700;

· одна U-1000;

· одна U-900, U-1720, котельная (4 котла вырабатывают 70 т/ч пара СД на все 5 ниток).

Кислый газ 5-ой нитки направляется на установки регенерации серы U-400 технологических линий КТЛ–1 и КТЛ–2.

На установку U–160 поступает нефть под высоким давлением из промысловых сборных систем с добывающих скважин через промысловые манифольды. Слаг-кетчеры U-160 сглаживают течение входного трехфазного нефтяного потока и улавливают из него твердые примеси. Из U-160 поток поступает на U-200.

Установка U-200 состоит из трёхступенчатой сепарации нефти, газа и воды (соответственно 68, 25, 7,7 бар), деминерализации нефти, стабилизации нефти и компримирования газа. Нефть после 3-ей ступени сепарации подаётся на обессоливание в электродегидраторы F-209 и F-210 для отделения воды и минеральных солей и далее поступает в колонну стабилизации D-202. В колонне D-202 низкокипящие компоненты совместно с сероводородом отгоняются за счет подачи тепла в куб колонны через ребойлер.

Стабилизированная нефть, охлаждается и подаётся на установку ДМК для окончательного извлечения H2S и меркаптанов, и далее поступает на установки улавливания лёгких фракций (ещё одна ступень дегазации посредством снижения давления нефти). Уловленные лёгкие фракции направляются на факелы. Дегазированная нефть поступает в резервуарный парк нефти. Промысловая вода, отделенная от нефти, направляется на установку обработки кислой воды U-800.

Газ, выделившийся в сепараторе низкого давления (7,7 бар), и газ, полученный отгонкой в колонне стабилизации D-202 при том же давлении, объединяются и поступают на 1-ую ступень компрессора газа ПС-201. Давление на выходе с 1-ой ступени компримирования составляет 25 бар. Полученный газ объединяется с газом сепаратора среднего давления (сепарация нефти) и направляется на установку сероочистки U-300 (в контактор среднего давления D-302). Очищенный газ СД подаётся из U-300 на компримирование 2-ой ступени компрессора GC-201. Газ высокого давления сепарации также поступает на установку сероочистки (в контактор высокого давления D-301). После охлаждения газ со 2-ой ступени компрессора GC-201 объединяется с потоком очищенного газа ВД.

Установка U-300состоит из контакторов газа, установки регенерации аминового раствора и участка приготовления реагентов сырья. Контакторы ВД и СД D-301/302 предназначены для извлечения из сырого газа H2S, CO2 и COS методом абсорбции диэтаноламином (ДЭА). Очищенный газ ВД поступает на извлечение сжиженных углеводородов на установку U-700. Насыщенный ДЭА (насыщенный H2S) из газовых контакторов U-300 регенерируется в колонне D-304. Кислый газ с верха колонны (с высоким содержанием H2S) направляется на извлечение серы в U-400/500. Регенерированный раствор ДЭА после предварительного охлаждения и частичной фильтрации вновь подаётся на абсорбционные колонны с помощью циркуляционных насосов ДЭА.

На установке U-400 высокотоксичный сероводородный газ, превращается в элементарную серу. Установка U-400 состоит из камеры сжигания Клауса С-401, реакторов Клауса (R-401,401,403), систем регенерирования пара за счет тепла отходящих газов, и системы сбора и транспорта жидкой серы.

Кислый газ из установки U-300 и газ рециркуляции процесса SCOT (очистка отходящих газов) образуют сырьевой поток в реактор Клауса установки U-400. Поток предварительно смешивается с воздухом в стехиометрическом соотношении и подаётся в камеру горения, где при очень высоких температурах происходят химические реакции(реакции превращения серы). Охлажденный в теплообменнике технологический газ пропускается через реакторы, в которых соединения серы превращаются в элементарную серу.

Все химические реакции экзотермические, т.е. генерируют большое количество тепла. Это тепло утилизируется в котлах-утилизаторах, производящих пар на заводские нужды. При каждом охлаждении технологического газа серный туман конденсируется на коалесцирующих пластинах.

Жидкая сера собирается из нескольких ёмкостей в буферный резервуар-сборник серы, откуда её перекачивают в четыре ёмкости дегазации серы Т-401. Отходящий газ процесса Клауса служит сырьём для установки 500.

Установка U-500 состоит из трехступенчатых реакторов (r-501,R-502,R-503), перерабатывающих отходящие газы с установки U-400. Два реактора параллельно работают в режиме адсорбции, 3-ий реактор находится на регенерации. Выходящий из рабочих реакторов технологический газ направляется на дожигание в печь С-502. После предварительной рекуперации тепла отходящих газов из печи С-502, данные газы сбрасываются в дымовую трубу. Это относится только к КТЛ-1. На установках SCOT на КТЛ-2 применяется другая технология.

После дегазации и нейтрализации H2S с добавлением аммиака серу перекачивают в резервуары хранения серы на установке U-600. Резервуары U-600 оснащены двумя паровыми змеевиками: в нижней секции и под крышей.

Серу можно перекачивать либо на заливку в ж/д цистерны, либо на башни разлива серы (для отвердения) (в настоящее время мы не транспортируем / продаём комовую серу). Жидкую серу вывозят потребителям ж/д цистернами.

В результате такой переработки вырабатывается исключительно чистая товарная сера (99,98% элементарной серы).

Установка U-700 предназначена для осушки и разделения обессеренного газа с установки U-300 с последующим разделением на товарный газ и жидкие пропановую и бутановую фракции. Пропан и бутан подвергаются обработке для удаления меркаптанов и COS.

Установка U-700 состоит из блоков:

· газосепарации и газофракционирования,

· участка молекулярных сит для осушки газа и адсорбции H2S из этанового потока,

· демеркаптанизации широкой фракции путем экстракции и каталитического окисления меркаптанов с получением дисульфидов,

· охлаждения пропаном в качестве хладагента,

· факельного хозяйства.

На установку U-700 поступают очищенные газы ВД с установки U-300 для сепарации газа. В начале процесса сепарации влажный газ проходит через молекулярные сита аппаратов осушки R-720/21. После осушки газ охлаждается с помощью хладагента – пропана. После охлаждения значительная часть газа сжижается. Жидкость после отделения от газа в сепараторе F-202 подаётся в колонну деметанизации D-700.

Углеводороды с сепаратора F-202 (рабочее давление около 62 бар) разделяются на два потока – газовый и жидкостной, которые направляются в верхнюю часть колонны деметанизации, где рабочее давление составляет 24 бар. Метано-этановая смесь с большим содержанием метана, которая выходит с верхней части колонны, используется для охлаждения и частичной конденсации газового потока с установок осушки R-720/21 на сепаратор F-202. Затем газ, выходящий с верхней части колонны деметанизации, поступает на компрессор GC-701 для сжатия в систему сухого газа.

Остаточный продукт колонны деметанизации D-700 (содержащий некоторую смесь метана с этаном, пропан и бутан) направляется на колонну деэтанизации D-701. В деэтанизаторе происходит разделение смеси на метан и этан, в верхней части колонны, и пропан и бутан в нижней части колонны. Продукт верхней части колонны снова отводится в систему сухого газа, тогда как продукт нижней части колонны подвергается дальнейшему разделению смеси на пропан и бутан.

Меркаптаны извлекаются из пропана и бутана методом экстракции и каталитического окисления в дисульфиды.

Общий коллектор, соединяющий выходы с установки U-300 на всех 5-ти нитках, помогает распределять газовую нагрузку по установкам U-700.

Товарная продукция установок U-700 следующая:

· осушенный товарный газ (метаново-этановые фракции в газопровод Тенгиз-Кульсары);

· пропан;

· бутан;

· фракция С5+ (смешиваемые со стабилизированной нефтью).

На установке U-800 кислая вода, полученная на установке U-200 и вода процесса SCOT установки U-500, обрабатывается для извлечения H2S. Сначала кислая вода проходит через отдувочную колонну, затем собирается в ёмкости F-804. Обессеренная вода из ёмкости F-804 откачивается в резервуары воды на промысле для дальнейшей закачки в нагнетательные скважины. В качестве отдувочного газа для переработки кислой воды используется кислый газ СД. После отбора H2S отдувочный газ проходит через контактор отдувочного газа, затем через каплеотбойник направляется на факелы.

Установка U-900 предназначена для обеспечения завода всеми необходимыми ресурсами. Сюда входит котельная, реагентное хозяйство, две азотные установки, система топливного газа, система воздуха КИПиА, система технологического воздуха, система охлаждения воды, система охлаждённой воды, система горячей воды, система распределения пара НД/СД и возврата конденсата.

Установка U-1000 включает в себя заводское факельное хозяйство, систему закрытого дренажа углеводородов и блоки закачки метанола.

Заводское факельное хозяйство состоит из 5-ти параллельных систем – по одной на каждую нитку. Заводские факелы представляют собой системы безопасности. Сбросы из разгрузочных и предохранительных клапанов, предусмотренных по всему заводу, собираются двумя отдельными коллекторами – коллектором НД и коллектором ВД. В коллекторы постоянно подаётся топливный газ для поддержания давления и предотвращения проникновения воздуха, ведущего к образованию взрывоопасных смесей. Сбросы факельных коллекторов собираются в отбойном сепараторе факела, где пары углеводородов отделяются от жидкостей. Пары углеводородов сжигаются на факеле, а жидкости стекают в систему закрытого дренажа углеводородов (ёмкость F1011), а затем перекачиваются в резервуар для загрязнённой нефти Т-1011. Подвод водяного пара в нижнюю часть факельного ствола способствует бездымному сгоранию.

Азотно-кислородная станция (АКС) находится на КТЛ-1. Максимальная производительность установки 100 м3/ч газообразного азота. Вторая азотная установка, вырабатывающая 350 м3/ч азота НД, находится на установке U-900 на КТЛ-1. Агрегат ЗСП (на КТЛ-2) вырабатывает 350 м3/ч газообразного азота НД заданного качества. Агрегат снабжается по системе распределения азота НД для всех потребителей на КТЛ-1, КТЛ-2 и на 5-ой нитке. Избыточный азот НД можно компримировать до 60 бар поршневыми компрессорами и направлять в систему распределения азота ВД.

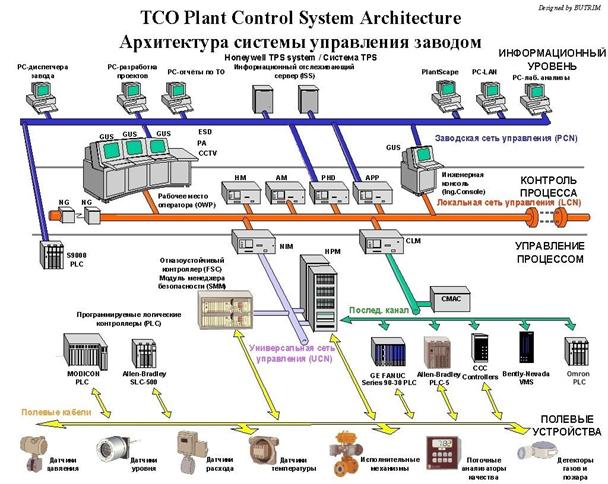

Станция Gus системы Honeywell

Глобальная Станция Пользователя (GUS) это человеко-машинный интерфейс системы Honeywell. Станцию GUSупрощенно можно разделить на 2-ве составные части: PCи GUS. Часть PC- это компьютер на базе ОС Windows. PCсодержит плату процессора интерфейса сети LCN, которая подсоединяет станцию к сети управления “LCN”.

Посредством локальной сети управления (LCN) станция может взаимодействовать с остальными узлами сетей Honeywell(например, с историческом модулем (HM), Модулем Сетевого Интерфейса (NIM), Высокопроизводительным Менеджером Процесса(HPM) и т.д.). Человеко-машиный интерфейс (HMI) станции GUSсодержит мнемосхемы, экраны сигнализации, страницы деталировки и другие системные экраны. PCи плата процессора интерфейса сети работают одновременно и приводят в действие программное обеспечение Honeywellна платформе Windows.

Все мнемосхемы GUSи файлы программы начального запуска находятся на жестком диске каждой Станции. Файлы и программы начального запуска используются для загрузки каждой станции GUS.

Дисплеи в NativeWindow (NW) - это служебные экраны системы HoneywellTPS. Они - дисплеи - не отображают мнемосхемы процесса и выглядят иначе. На них можно видеть статус системы, статус пульта, аварийную сводку и принтеры, а также другие системные экраны для диагностики неполадок и конфигурирования системы Honeywell.

Рис 2. Архитектура системы управление заводом

Введение в HoneywellDCS

Технологические установки на заводах ТШО управляются с пультов DCSиз центральной операторной завода (CCR). DCS- это Распределенная Система Управления (РСУ), система управления Honeywell. Пульт и GUSбудут использоваться как взаимозаменяемые и равнозначные термины в течение данного курса.

Сеть управления Honeywellсостоит из различных компонентов, называемых узлами. Узел - это общий термин для описания компонентов сети Honeywell. Узлы включают в себя пульт оператора GUS, устройство хранения данных (Исторический Модуль / HM), устройство выполняющее функции управления, контроллер (Высокопроизводительный Менеджер Процесса/HPM), вычислительная аппаратура (Модуль прикладных

программ/AM), и другое оборудование. ПРИМЕЧАНИЕ: Список узлов и функций прилагается в Приложении 1 данного учебника.

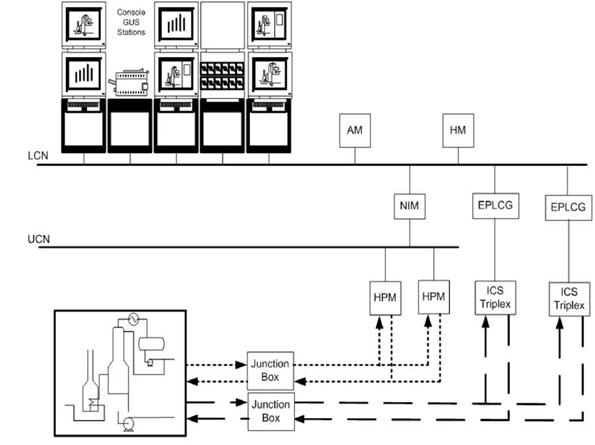

Узлы подсоединены к системе посредством двух различных сетей связи, Локальная Сеть Управления (LCN) и Универсальная Сеть Управления (UCN). UCNи LCNиспользуют разные протоколы (языки) для передачи информации и поэтому другой узел - Модуль Сетевого Интерфейса (NIM) - устанавливает связь между ними и переводит данные между сетями LCNи UCN.

Программируемые логические контроллеры (ПЛК) и другие устройства, поддерживающие Последовательный протокол связи, такие как сложные анализаторы, подсоединяются к LCNчерез Расширенный Шлюз Программируемого Логического Контроллера (EPLCG). EPLCGявляется еще одним узлом сети LCN.

Каждый узел в сети имеет уникальный адрес. Этот адрес похож на ваш домашний адрес. У вашего дома есть адрес, для того, чтобы вас могли найти люди и вам доставили почту. У адреса каждого узла такие же функции. Адрес узла позволяет программе, отвечающей за отправку и отыскание информации, определять местонахождение модуля и также для того, чтобы другие узлы могли найти и взаимодействовать друг с другом.

Многие из узлов, в том числе LCNи UCN, в целях обеспечения безопасной и надежной работы, на случай сбоя, являются резервированными (дублированы).

Ниже приводится упрощенная схема системы Honeywell. На ней изображены сети LCNи UCNи некоторые основные узлы. Эта схема показывает путь проводов КИП от завода к распределительным коробкам и от коробок к контроллерам процесса (HPM). Основной контроллер процесса находится в сети UCNи соединяется с LCNпри помощи узла сетевого интерфейса (NIM). Также на этом рисунке показан программируемый логический контроллер ПЛК, CAOи ПиГ(ICSTriplex) и то как он подключается к LCNчерез EPLСGчерез последовательного соединения (Seriallink).

Примечание: на этом рисунке показаны одна Локальная Сеть Управления (LCN) и одна Универсальная Сеть Управления (UCN) с основными узлами сети. Все они изображены как одиночные устройства, но в действительности практически все узлы и сети коммуникации в Honeywellрезервированные.

Рис3. Локальная сеть управления

Центральная Операторная (CCR)

Местные Операторные соединены с пультами GUSв Центральной Операторной.

Оператор пульта наблюдает и управляет процессом через пульт GUS. Пульт является одним из узлов локальной сети управления (LCN) Honeywell. По существу, мнемосхемы GUSявляется окном Оператора пульта в процесс. Необходимо отметить, что если теряется связь пульта GUSс сетью LCN/UCN(т.е. мнемосхемы становятся фиолетового цвета), управление процессом продолжается, и в этом случае контроллер использует последние введенные значения. HPMявляется узлом который выполняет/вычисляет сконфигурированные схемы управления и логику. С пульта GUSоператор задает желаемый режим регуляторам, запускает или останавливает завод, наблюдает за ходом технологического процесса.

Полевые устройства (на установке)

Различные устройства/приборы на установке подключены к системе Honeywell. Часть устройств, такие как датчики, показывают состояние процесса, а другие, как например регулирующие клапаны поддерживают рабочий процесс на определенных значениях. Одни устройства поля используются для наблюдения за процессом, другие используются для преобразования информации и передачи управляющих сигналов.

Далее следует краткое описание наиболее распространенных полевых устройств, которые взаимосвязаны с системой Honeywell:

• Преобразователи - преобразовывают измерения процесса в электрический или пневматический сигнал, который поступает в систему Honeywell. Типичные измерения производимые преобразователем - это измерение расхода, уровня, температуры, давления и дифференциального давления.

• Термопара -измеряет температуру для индикации и регулирования.

• Электропневматический Позиционер - преобразователь, который превращает электрический сигнал (от DCS) в пневматический сигнал, который открывает или закрывает регулирующий клапан. Часть позиционера измеряет движение клапана и управляет давлением воздуха КИП таким образом, чтобы достичь требуемого положения клапана.

• Преобразователь I/P- называется I-to-P(из Iв P). Этот прибор используется для преобразования электрического сигнала (“I”) в давление воздуха (“P”). Типичным примером является пневматический клапан. Этот прибор обычно посылает сигнал на пневматический преобразователь.

• Регулирующий клапан - обычно регулирующие клапаны приводятся в действие при помощи воздуха КИП (регулируются с использованием воздушного давления); они обычно не связаны напрямую с DCS. Позиционер или I/Pбудет использоваться в качестве промежуточного преобразователя.

• Электроприводная задвижка (MOV) - эти задвижки обычно используются для периодических операций, таких как введение системы трубопровода в режим технического обслуживания. Этими задвижками управляют при помощи дискретных сигналов (будет обсуждаться позднее). Примерами могут служить: ввод оборудования и трубопроводов в работу, операции по смешиванию или перемешиванию в резервуарах; заслонка на дымовой трубе, введение трубопровода регенерации в режим технического обслуживания. Насосы - существует множество форм. Некоторые примеры включают:

• Индикация текущего состояния - текущее (работает/остановлен) состояние высвечивается на DCS, но оператор не может ни запустить, ни остановить его с DCS.

• Индикация Рабочий/Резервный - Эта функция позволяет оператору определить какой насос находится в режиме Рабочий (запущен в работу), а какой в режиме Резервный (готов к запуску). Если насос в резервном режиме, и когда Резервный насос в P-MANрежиме, он автоматически включается при сбое Рабочего насоса.

• Дистанционный Пуск/Останов - насос может быть запущен или остановлен дистанционно с DCS. “Дистанционный” означает “удаленный от насоса” или “с DCS”, т.к. этот раздел рассматривает устройства, связанные с DCS. Рабочее состояние тоже обычно показывается.

• Анализаторы - определяют химический состав или характеристики потоков технологического процесса. Двумя составными частями анализатора являются измерительный прибор(ы) и процессор, который анализирует и передает сигнал на DCS.

• Программируемые логические контроллеры (PLC) - это небольшие контрольные устройства, они обычно используются для управления некоторыми подсистемами на наших установках. Примером приложения может служить система диспетчерского управления, где PLCвзаимосвязан с анализаторами и сопутствующим оборудованием. PLCможет выдавать отчет на DCSо результатах работы и состоянии контроллера. PLCобычно подсоединены к DCSчерез последовательное соединение (серийная связь).

• Приборы аварийного останова (ESD) - это класс специализированных PLC, которые используются для останова установки/оборудования или доведения его до состояния безопасной эксплуатации при возникновении определенных ненормальных условий в технологическом процессе. Производителями систем ESDдля TCOявляются ICSTriplexот ICSи FSC (FailSafeController) от Honeywell.

• Защитные устройства персонала - используются для защиты людей на установках. Их состояние отображается на DCS. Примеры: Станция промывки глаз, Аварийные души и датчики концентрации сероводорода в воздухе.

• Другие приборы - “Другие” включает все разнообразное специализированное оборудование, которое существует на некоторых установках, но не на всех. Сюда входят датчики вибраций и смещений для вращающихся механизмов, контролеры управления компрессорами (ССС), газовыми турбинами (MarkV) и системы обогрева, вентиляции и кондиционирования воздуха (ОВКВ).

Сигналы

Устройства расположенные на установке (полевые устройства) общаются с системой Honeywellпосредством различных сигналов. Эти сигналы проходят через Входные и Выходные устройства (I/O), расположенные в локальной аппаратной (LER) данной установки(ок). Система Honeywellиспользует различные типы сигналов для наблюдения и управления установкой.

Сигналы Ввода/Вывода

Сигналы - это Входные и Выходные сигналы системы управления. Входные/Выходные сигналы обычно обозначаются I/O.Входной сигнал

Входной сигнал - это внешний сигнал, поступающий в систему Honeywell. Входные сигналы могут быть аналоговыми, дискретными или серийными(последовательными) (все они будут обсуждаться позднее). Примеры аналоговых входных сигналов - сигналы с датчиков, которые измеряют поток, давление, уровень и температуру. Примеры дискретных входных сигналов - состояние контакта стартера двигателя, концевой выключатель клапана, реле потока и реле давления.

A. Выходной сигнал

Выходной сигнал - это сигнал, выходящий из системы Honeywell. Выходной сигнал может быть аналоговым или дискретным. Примеры аналогового выходного сигнала - сигнал на изменение положения регулирующего клапана, заслонки. Примеры дискретного выходного сигнала - команда для пуска/останова насоса, открытия/закрытия прерывателя электроцепи, открытия/закрытия клапана или включения/выключения аварийного сигнала.

Аналоговый сигнал

Аналоговый сигнал поступает от прибора, измеряющего параметры процесса, который является непрерывным по характеру и представляет величину технологического параметра. Например, уровень в резервуаре может быть измерен элементом D/P(перепада давления), выходной сигнал датчика поступает в миллиамперах. Значение сигнала в миллиамперах пропорционально уровню в резервуаре. По мере увеличения и уменьшения уровня значение сигнала в миллиамперах изменяется.

Дискретный сигнал

Дискретный сигнал показывает статус Вкл/Выкл, это будет означать сигнал состояния Открыто/Закрыто. Переключатель электрического освещения - это дискретный прибор, он либо включен, либо выключен. Дверной звонок - это пример прибора, который работает на дискретном сигнале.

Дискретные сигналы являются обычно следствием действий реле, контакта реле или нажатия кнопки. Когда переключатель или реле закрыты, цепь замкнута. Этот сигнал появляется в виде напряжения, обычно 24 вольт постоянного тока. Замкнутая цепь может затем привести к звуковому аварийному сигналу на табло световой сигнализации, зажечься световым индикатором состояния на местной панели, может быть использовандля пуска или останова релейной логики или быть использован как входной сигнал для DCS. Примером дискретных сигналов могут быть реле уровня или давления, сигнал контактора двигателя или концевой выключатель на клапане.

Последовательные сигналы

Для передачи сигналов, обычно с устройств ПЛК, применяют каналы последовательной связи через кабели для передачи данных в систему Honeywell. Каналы последовательной связи в основном используются в целях эффективности затрат, так как огромный объем данных передается через один кабель. Сигналы, передающиеся по каналам последовательной связи, как правило используют общепринятые протоколы связи. Эти протоколы связи позволяют ПЛК от различных производителей, так и различных по принципу работы взаимодействовать друг с другом и подключаться к системе Honeywell.

ЗАКЛЮЧЕНИЕ

В результате прохождений практики в ТШО выяснилось:

1. Методика проведения обследования системы централизованного управления заводом;

2. Техническое задание на исследование и разработку научно-методической основы системы сбалансированных показателей и программных средств информационно-аналитической системы управления заводом ТШО;

3. Рабочая документация по измерениям технологических переменных (температура, расход, давление, уровень);

СПИСОК ИСПОЛЬЗУЕМОЙ ЛИТЕРАТУРЫ

1. Ионин А.А., Хлыбов Б.М. Теплоснабжение [Текст] /Ионин А.А., Хлыбов Б.М.// Стройиздат. – Москва, 1982. – С. 336.

2. Соколов E.Я. Теплофикация и тепловые сети. [Текст] /Соколов E.Я.// Энергоиздат. – Москва, 1982. – С. 460.

3. Козин В.Е., Левина Т.А. и др. Теплоснабжение [Текст] /Козин В.Е., Левина Т.А// Стройиздат. – Москва, 1980. – С. 408.

4. Евдокимов А.Г., Тевяшев А.Д. Оперативное управление потокораспределением в инженерных сетях [Текст] /Евдокимов А.Г., Тевяшев А.Д.// Вища школа. – Харьков, 1980. – С. 144.

5. Громов Н.К. Городские теплофикационные системы[Текст] /Громов Н.К.// Энергия. –Москва, 1974. – С. 253.

6. Файлы и глосарий ТШО.