Цель работы - научиться самостоятельно проводить дефектацию распределительного вала, закрепление и развитие знания, способов, средств и техники дефектации деталей, приобретение практических навыков определения дефектов и их сочетаний, использования средств контроля и руководства по капитальному ремонту автомобилей, уяснение характера работ, выполняемых дефектовщиком.

Содержание работы:

· подготовка исходных данных для дефектациидеталей;

· определение технического состояниядеталей;

· сортировка деталей по результатамконтроля;

· назначение способа ремонта и содержания операций по дефектнойтехнологии;

Распределительный вал — самая основная деталь газораспределительного механизма (ГРМ), предназначен для синхронизации впуска или выпуска и тактов работы двигателя. Среди деталей двигателя именно распределительный вал (иначе его ещё называют кулачковым валом) является своеобразным "диспетчером" - он отвечает за порядок и продолжительность открывания клапанов. Если распределительный вал окажется сильно изношенным, двигатель не будет развивать полную мощность. А выход распределительный вала из строя, как правило, приводит к дорогому ремонту, вплоть до замены головки блока, клапанов и даже ремонта блока цилиндров.

Распределительный вал — чугунный, литой, пятиопорный, изготовляют из стали марок 40,45 по ГОСТ 1050, марки 45Л по ГОСТ 977, сталей марок 15Х, 15ХФ, 18ХГТ по ГОСТ 4543, а также других среднеуглеродистых и цементуемых марок сталей, обеспечивающих соответствие требованиям настоящего стандарта.

Валы изготавливают из серого легированного чугуна (с закаленными кулачками), легированного специального чугуна (с отбеленными кулачками), нелегированного чугуна по ГОСТ 1412 или чугуна с шаровидным графитом по ГОСТ 7293.

Чугуны должны иметь предел прочности на растяжение и изгиб, определенные по ГОСТ 4832, не ниже предела прочности чугуна марки СЧ 21-40 по ГОСТ 1412.

Рабочие поверхности валов, изготовленных из сталей марок 40, 45, 45Л и других среднеуглеродистых сталей подвергают поверхностной закалке. Заготовки этих валов должны быть термически обработаны. Твердость поковок валов должна соответствовать установленной в КД. Твердость кулачков и эксцентрика бензинового насоса после окончательной механической обработки должна быть не менее 55 HRC.

Толщина закаленного слоя рабочих поверхностей вала из среднеуглеродистых сталей после окончательной механической обработки должна быть не менее 2,0 мм. Валы, изготовленные из стали марок 15Х, 15ХФ и 18ХГТ, подвергают цементации и последующей закалке по поверхностям, оговоренным в КД.

В современных автомобильных двигателях, зачастую, расположен в верхней части головки блока цилиндров и соединён со шкивом или зубчатой звёздочкой коленчатого вала ремнём или цепью ГРМ естественно и вращается с вдвое меньшей частотой, чем последний (на 4-тактных двигателях). Раньше была широко распространена схема с нижним расположением распределительного вала. Составной частью распределительного вала являются его кулачки, расположенные под некоторым углом друг к другу, количество которых совпадает с количеством впускных и выпускных клапанов двигателя. Таким образом, каждому из клапанов припадает индивидуальный кулачок, который и делает открытие клапана, набегая на рычаг толкателя клапана. Когда кулачок «сбегает» с рычага, клапан закрывается из-за действия мощной возвратной пружины.

Основные конструктивные элементы распределительного вала – опорные шейки, впускные и выпускные кулачки, шейка под распределительную шестерню, резьба под болт крепления шестерни, эксцентрик привода топливного насоса, шестерня привода распределителя, центровые отверстия. Требования к точности размеров, формы, расположения и шероховатости основных поверхностей аналогичны требованиям, предъявляемым к коленчатому валу.

В процессе работы на распределительный вал воздействуют силы трения, вибрация, знакопеременные нагрузки, среда и др. Все это вызывает появление износов (∆изн до 0,05 мм), нарушение качества поверхности шеек (задиры, риски, коррозия), механические повреждения (выкрашивание зубьев шестерен, отколы по торцам вершин кулачков), отклонения расположения (∆биения до 0,10 мм).

Дефекты, если они не обладают браковочными признаками, устраняют обработкой под ремонтные размеры (РР), слесарно-механической обработкой, пластическим деформированием, вибродуговой наплавкой, наплавкой под слоем легирующего флюса.

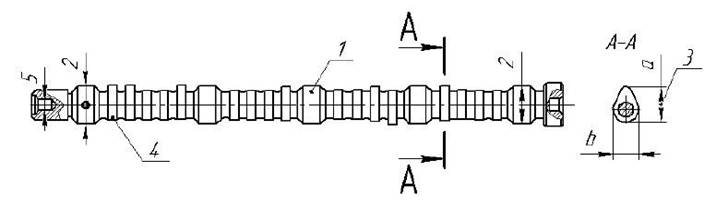

Рис. 3.1. Основные дефекты распределительного вала.

1 - погнутость вала; 2 - износ опорных шеек; 3 - износ кулачков; 4 - износ эксцентрика;

5 - износ шейки под распределительную шестерню.

Рабочие распределительные валы должны отвечать техническим условиям:-овальность и конусность коренных и шатунных шеек не должна превышать по длине шейки

0,02 мм (в некоторых случаях после ремонта допускается до 0,03 мм);

-биение вала по средней шейке должно быть не более 0,04 мм;

-шероховатость поверхностей опорных шеек должна не более -0,63;

- смещение шпоночной канавки относительно диаметральной плоскости не должно превышать 0,1 мм;

- образующие поверхности кулачков, не обрабатываемых на конус, должны быть параллельны образующим опорных шеек вала, отклонение от параллельности не должно превышать 0,008 мм на длине кулачка;

-одноименные шейки должны быть прошлифованы под один ремонтный размер. В процессе дефектации необходимы измерительные приборы и устройства:

-прибор для установки деталей в центрах и измерения биения модели ПБМ500;

- штатив Ш-П-Н;

- лупа четырехкратного увеличения;

- штангенциркуль ШЦ-1-160-0,1;

- микрометры МК 50, МК 75, МК 100;

-индикатор часового типа НЧ на штативе.

Перед дефектацией распределительного вала, деталь необходимо тщательно осмотреть, визуально исследовав каждый элемент – оценив состояние поверхностей, наличие трещин или изломов, состояние всех отверстий.

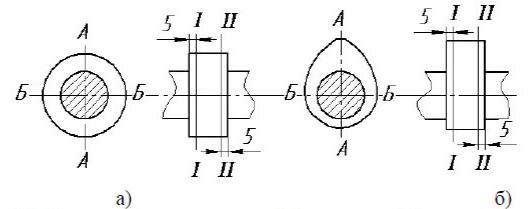

Изучив визуально состояние элементов распределительного вала необходимо провести замеры опорных шеек. Измерение каждой шейки провести в поясах I -I; II-II и двух взаимно перпендикулярных плоскостях А-А и Б-Б (плоскость А-А расположена в плоскости первого кулачка).

По результатам измерений определяется овальность, конусность.

Признаки овальность

DА-DБ>0,02мм, сечению окружности опорной шейки характерна овальность. Причемзначение овальности выше допустимого значения –0,02 мм.

DА-DБ =0…0,02 мм, овальности в сечении окружности шейки нет.

Признаки конусности

DI-DII>0,02мм, опорным шейкам характерна конусность. Причем значение конусности вышедопустимого значения –0,02 мм.

DI-DII =0…0,02 мм, конусности шейки нет.

Значение DА, DБ, DI, DII определяется строго по схеме, с помощью рабочего, поверенногомикрометра.

После определения овальности и конусности опорных шеек, необходимо определить состояние кулачков. Состояние определяется путем измерения микрометром диаметров цилиндрической части кулачков в двух поясах, отстоящих от торцов на 5 мм.

Кроме этого необходимо измерить микрометром диаметры цилиндрической части кулачков (размер b, рис. 3.1, б) в двух поясах, отстоящих от торцов на 5 мм, а так же высоту кулачков (размер а, рис. 3.1., б) в двух поясах.

По результатам измерений рассчитать высоту подъема каждого клапана h = а – b и конусности.

Радиальное биение распределительного вала определяют по средней шейке. Для этого стержень индикатора упирают в среднюю опорную шейку. Обеспечив натяг 2-3 мм, поворачивают коленчатый вал, пока стрелка не займет одно из крайних положений, затем поворачивают вал на 180° и определяют новое положение стрелки. Разность между двумя показаниями определит биение вала. Величина прогиба вала равна половине величины его биения.

При наличии трещин, крупных и глубоких царапин, большого прогиба, разрушения шпоночных пазов и посадочных мест под установочные штифты, а также под шкивы или шестерней привода, разрушение резьбы в крепёжных отверстиях, значительных отклонений конусности и овальности опорных шеек и кулачков распределительный вал ремонту не подлежит, а подлежит выбраковыванию, то есть замене.

Если износ шеек, задиры и царапины на них не критичны, то распределительный вал подлежит шлифованию опорных шеек.

Технологический процесс ремонта распределительного вала состоит из таких операций:

1. шлифования вершин кулачков;

2. наплавки кулачков;

3. шлифования торцов и профилей кулачков, правки вала;

4. шлифования шеек под хромирование;

5. хромирования шеек и буртиков;

6. шлифования шеек после хромирования;

7. полирования;

8. оксидирования.

Кулачки высотой менее 50 мм наплавляют твердым сплавом. Перед наплавкой вершину кулачка срезают шлифовальным кругом до размера h = 48 мм. Затем деталь укладывают в призмы специальной ванны так, чтобы подлежащий наплавке кулачок выступал над поверхностью зеркала проточной воды на 7— 8 мм. Температура воды должна быть 30—45° С. После этого вершину кулачка подогревают ацетилено - кислородным науглероживающим пламенем с помощью горелки.

После наплавки кулачков вал подвергают отпуску при температуре 200—220° С в течение 30 мин. Затем его правят на призмах под реечным прессом.

Изношенные шейки вала восстанавливают хромированием. Для того чтобы шейкам придать правильную геометрическую форму, их предварительно шлифуют. Диаметр шеек после шлифования должен с; овальностью и конусностью не более 0,04 мм. Хромированные шейки шлифуют.

Кроме гальванического осаждения можно использовать напыление или металлизацию.

При срыве не более двух ниток резьбу в отверстии распределительного вала исправляют метчиком.

Следы коррозии на нерабочих поверхностях вала удаляют полированием войлочным кругом, накатанным корундовым порошком зернистостью 100—120. Для отделки рабочих поверхностей детали до металлического блеска применяют мягкий круг и пасту ГОИ. Отремонтированный вал для предохранения от коррозии оксидируют.

Контрольные вопросы:

1. Перечислите основные конструктивные элементы коленчатого вала и егодефекты.

2. Какие параметры характеризуют состояние шеек коленчатого вала?

3. Как проверить коленчатый вал на прогиб?

4. Как влияет изменение радиуса кривошипа коленчатого вала на работудвигателя?

5. Как определить значение ремонтного размера для шеек коленчатоговала?

Выполненные работы прислать личным сообщением в вк, работы (файлы) подписать в формате: Фамилия.И_дата выдачи задания.

Критерии оценки:

«Отлично» - задание выполнено верно и полностью, оформление соответствует общепринятым требованиям (или ГОСТ для текстовых документов), не имеет недочетов. Сдано своевременно.

«Хорошо» - задание выполнено верно, аккуратно, имеет не существенные ошибки или недостатки. Сдано своевременно.

«Удовлетворительно» - задание выполнено не аккуратно, отсутствует какое либо форматирование текста (оформление работы). Сдано с нарушением установленных сроков.