I. ЦЕЛЬ РАБОТЫ

Исследовать влияние жесткости технологической системы: заготовка – инструмент – приспособление – станок (ЗИПС) на точность выполняемого размера и формы поверхностей заготовок при механической обработке.

2. ОСНОВНЫЕ ПОЛОЖЕНИЯ

При обработке заготовок на металлорежущем оборудовании возникают силы (закрепления заготовки, инерционные, резания и др.), стремящиеся деформировать упругие элементы технологической системы ЗИПС. Способность упругой системы оказывать сопротивление действию сил, стремящихся ее деформировать, характеризуется ее жесткостью. Перемещение звеньев упругой системы происходит в направлении действия силы, изменяющей взаимное расположение режущей кромки инструмента и обрабатываемой поверхности заготовки, что приводит к возникновению погрешностей обработки.

Упругие деформации системы ЗИПС в ряде случаев являются определяющими с точки зрения точности обработки, так как погрешности, обусловленные ими, могут достигать 20…80% от суммарной погрешности изготовления детали. Наиболее существенное влияние на точность выполняемого размера обрабатываемой заготовки оказывают перемещение звеньев системы ЗИПС в направлении по нормам к обрабатываемой поверхности под действием силы резания. Эти перемещения, в основном, обусловлены действием нормальной составляющей силы резания.

Жесткость можно определить по формуле:

(1),

(1),

где Рy – составляющая силы резания, направленная по нормали к обрабатываемой поверхности;

Y – смещение режущей кромки инструмента относительно заготовки в том же направлении.

При расчетах иногда применяют величину, обратную жесткости – податливость:

(2).

(2).

Величина упругих перемещений в системе Yc при обработке заготовок на токарном станке зависит от перемещений узлов станка Yст, режущего инструмента Yu, обрабатываемой заготовки Yз и приспособления Yпр, т.е.

(3).

(3).

Так как жесткость инструмента в радиальном направлении несоизмеримо велика по сравнению с жесткостью других элементов системы, то деформацию инструмента при расчетах можно не учитывать. Если при проведении испытаний использовать заготовку, жесткость которой также значительно превышает жесткость станка (этому условию отвечают заготовки в виде цилиндрического вала с соотношением  , то деформацию заготовки тоже можно исключить из рассмотрения. При применении жестких заготовок и резца деформацию системы следует относить к станку и приспособлениям.

, то деформацию заготовки тоже можно исключить из рассмотрения. При применении жестких заготовок и резца деформацию системы следует относить к станку и приспособлениям.

В технологии машиностроения существует ряд методов экспериментального определения жесткости системы и отдельных ее элементов. В настоящей лабораторной работе определение жесткости системы производится по способу изменения упругих отжатий при изменении глубины резания.

Сущность способа следующая. Заготовка, представляющая собой жесткий ступенчатый валик устанавливается в трехкулачковом патроне токарного станка с поджатием задним центром (рис.1).

Станок настраивается на заданные режимы резания по меньшему диаметру заготовки. При точении с продольной подачей в месте перепада диаметра заготовки происходит изменение глубины резания, вследствие чего изменяется радиальная составляющая силы резания на величину DРy и возрастают упругие отжатия в системе ЗИПС на величину DУ. Для данного случая жесткость упругой системы может быть определена следующим образом:

. (4).

. (4).

Рис. 1. Схема обработки ступенчатого вала для определения

Жесткости системы ЗИПС.

Если считать, что составляющая силы резания Ру линейно зависит от глубины резания t, то изменение этой составляющей силы резания DРу(Н) может быть определено по формуле:

(5),

(5),

где  и

и  - радиальные составляющие сил резания при точении соответственно с глубинами резания t2 и t1 на большем и меньшем диаметрах обработки;

- радиальные составляющие сил резания при точении соответственно с глубинами резания t2 и t1 на большем и меньшем диаметрах обработки;

Ср – коэффициент, зависящий от механических свойств обрабатываемого материала и условий резания (см. табл. 1);

l2 и l1 – коэффициенты, характеризующие отношение  и

и  и зависящие от геометрии резца, состояния режущей кромки, режимов резания (соответственно при глубинах резания t2 и t1) и механических свойств обрабатываемого материала;

и зависящие от геометрии резца, состояния режущей кромки, режимов резания (соответственно при глубинах резания t2 и t1) и механических свойств обрабатываемого материала;

S – продольная подача, мм/об.

При обработке конструкционной стали проходным резцом, оснащенным пластинкой твердого сплава Т15К6 (геометрия заточки - j=45°, j=10°, g=0°, a=10°, l=0°, r=1 мм), некоторые значения коэффициента l могут быть определены по таблице 2.

Для удобства расчетов величины S0,75 приведены в таблице 3.

Таблица 1.

Значение коэффициента Ср при обработке конструкционных сталей

| Предел прочности sв, МПа | Твердость | Cр | |

| НВ | НRВ или НRС | ||

| НRВ | |||

| 55,2 | |||

| 73,5 | |||

| 83,5 | |||

| 90,6 | |||

| 96,6 | |||

| НRВ | |||

| 22,1 |

Таблица 2.

Значение коэффициента l

| Скорость резания v, м/мин. | Глубина резания t, мм | Подача S, мм/об. | ||

| 0,15 | 0,20 | 0,25 | ||

| 0,5 | 0,730 | 0,69 | 0,67 | |

| 1,5 | 0,65 | 0,62 | 0,60 | |

| 2,0 | 0,63 | 0,60 | 0,58 | |

| 4,0 | 0,59 | 0,56 | 0,54 | |

| 0,5 | 0,70 | 0,67 | 0,64 | |

| 1,5 | 0,62 | 0,59 | 0,57 | |

| 2,0 | 0,60 | 0,57 | 0,55 | |

| 4,0 | 0,57 | 0,54 | 0,52 |

Таблица 3.

Значение подачи в степени 0,75

| Подача S, мм/об | 0,15 | 0,16 | 0,175 | 0,19 | 0,20 | 0,25 |

| S0,75 | 0,2410 | 0,2530 | 0,2706 | 0,2878 | 0,2991 | 0,3536 |

При точении ступенчатой заготовки вала с диаметрами D1 и D2 изменение величины упругих отжатий определяется из соотношения:

(6),

(6),

где  и

и  - диаметры, полученные после точения соответственно на участках с большей и меньшей глубинами резания (рис. 1).

- диаметры, полученные после точения соответственно на участках с большей и меньшей глубинами резания (рис. 1).

Можно считать, что рассчитанная по формуле (4) жесткость системы ЗИПС относится к жесткости станка, т.е.

jc=jст (7).

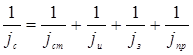

Податливость токарного станка может быть выражена через податливости отдельных его элементов следующим образом6

или

(8),

(8),

где wп.б. и jп.б. – соответственно податливость и жесткость шпиндельного узла с передней бабкой;

wз.б. и jз.б – соответственно податливость и жесткость задней бабки;

wсуп. и jсуп. – соответственно податливость и жесткость суппорта.

Из опыта промышленной эксплуатации токарных станков известно, что jп.б. : jз.б: jсуп. » 1:0,6:0,8.

Учитывая эти соотношения из формулы (8) можно получить  (9).

(9).

В процессе точения длинного вала при его закреплении в трехкулачковом патроне с поджатием задним центром (рис. 2) вследствие упругих деформаций в системе ЗИПС возникают погрешности в получении диаметрального размера и формы в продольном сечении вала.

Рис. 2. Схема обработки длинного вала при его установке

в трехкулачковом патроне с поджатием задним центром.

Деформации DУ в системе на расстоянии хi от торцев кулачков вдоль силы Ру могут быть определены из следующего общего выражения:

(10),

(10),

где Yп.б. – деформация передней бабки; Yз.б. – деформация задней бабки; Yсуп. – деформация суппорта; Yз. – деформация вала в месте приложения силы Ру; l – длина вала от торцев кулачков до заднего центра; хi – расстояние от торцев кулачков до вершины режущей кромки резца.

Расчетная схема для определения упругих деформаций вала может быть представлена в виде упругой балки защемленной одним концом, а другим концом опирающейся на шарнирную опору (рис. 3а).

Рис. 3. Расчетная схема для определения упругих перемещений

в системе ЗИПС.

В данном случае мы имеем статистически неопределимую балку. Воспользовавшись теорией сопротивления материалов для определения реакций в статистически неопределимых системах, определим радиальную реакцию со стороны заднего центра на вал по формуле:

(11).

(11).

После этого мы можем рассматривать наш вал как консольно закрепленный в трехкулачковом патроне и находящийся под действием постоянной по величине, но изменяющей точку приложения силы Ру и изменяющейся по величине силы R1 (рис. 3б). Прогиб оси вала в месте приложения силы Ру на расстоянии хi от кулачков патрона.

(12).

(12).

После подстановки R1 через Py и преобразований получим формулу для определения прогиба вала в месте приложения силы Ру при его закреплении в трехкулачковом патроне с поджатием задним центром:

(13),

(13),

где Е – модуль упругости вала;

J – момент инерции сечения вала.

Деформации узлов станка можно записать в следующем виде:

;

;

(14)

(14)

.

.

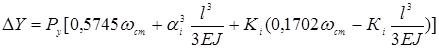

Выразив расстояние хi в долях длины вала (т.е. хi=ail или ai=хi/l) и подставив соотношения (13) и (14) в формулу (10) после преобразований получим развернутое выражение для определения деформаций в системе ЗИПС

(15).

(15).

Обозначив  и с учетом соотношений (9), выражение (15) может быть преобразовано в более удобное для расчетов:

и с учетом соотношений (9), выражение (15) может быть преобразовано в более удобное для расчетов:

(16).

(16).

Учитывая, что модуль упругости для стали Е=2,1×1011Па и момент инерции сечения круглого вала J=pd4/64»0,05d4 мм, получим расчетную формулу в окончательном виде:

(17),

(17),

где DU (мкм) – упругие перемещения в системе ЗИПС;

Ру(Н) – радиальная составляющая силы резания;

wст (мкм/Н) – податливость станка;

l (мм) – длина вала до кулачков патрона;

d (мм) – диаметр вала после точения.

С целью сокращения времени расчетов в таблице 4 приведены значения коэффициента Кi, соответствующие значения ai.

Таблица 4.

Значения коэффициента Кi

| ai | 0,1 | 0,15 | 0,2 | 0,25 | 0,3 | 0,35 | 0,4 |

| Кi | 0,0145 | 0,0321 | 0,0560 | 0,0859 | 0,1215 | 0,1623 | 0,2080 |

| ai | 0,45 | 0,5 | 0,55 | 0,6 | 0,65 | 0,7 | 0,75 |

| Кi | 0,2582 | 0,3125 | 0,3706 | 0,4320 | 0,4964 | 0,5635 | 0,6328 |

| ai | 0,8 | 0,85 | 0,9 | 0,95 | |||

| Кi | 0,7040 | 0,7767 | 0,8505 | 0,9251 |

3. РАСЧЕТ УПРУГИХ ПЕРЕМЕЩЕНИЙ В СИСТЕМЕ ЗИПС

НА МИКРОКАЛЬКУЛЯТОРЕ «ЭЛЕКТРОНИКА МК-61»

С целью сокращения трудоемкости выполнения лабораторной работы расчеты упругих перемещений в системе ЗИПС в различных поперечных сечениях гладкого вала можно проводить на программируемом микрокалькуляторе «Электроника МК-61». Программа расчетов упругих перемещений по формуле (17) приведена в таблице 5.

Порядок вычислений сводится к следующему:

1. Ввести программу последовательным нажатием клавиш, указанных в колонке 2 таблицы 5.

2. Перевести микрокалькулятор в режим вычисления по программе последовательным нажатием клавиш F и АВТ. Ввести исходные данные в следующие каналы памяти:

ai ®ПО; Кi ®ПI; 0,5745 ®П3; Ру ®П2; wст ®П4; l ®П5; 3 ®П6;

31,5 ®П7; d ®П8; 4 ®П9; 0,1702 ®ПА.

Последовательно нажать клавиши В/О, С/П (вычисления длятся ~20 с) и прочитать результат на табло.

3. Для расчета упругих перемещений в другом поперечном сечении необходимо последовательно выполнить следующие действия:

ai ®ПО; Кi ®ПI; В/О; С/П.

Текст для проверки правильности ввода программы расчета:

F, АВТ, 2 ®ПО, I ®ПI, I,I ®П2, I,I ®П3, I,2 ®П4, 3 ®П5,

3 ®П6, 2 ®П7, 2 ®П6, 4 ®П9, 1,2 ®ПА, В/О, С/П.

После ~20 с вычислений на табло должна быть индикация результата 9,53287.

Таблица 5.