ОПТИЧЕСКИЕ ПОКРЫТИЯ

МЕТОДИЧЕСКИЕ УКАЗАНИЯ К ЛАБОРАТОРНОЙ РАБОТЕ

НАНЕСЕНИЕ ПРОСВЕТЛЯЮЩИХ ПОКРЫТИЙ НА ОПТИЧЕСКУЮ ДЕТАЛЬ

Специальность 200204

ОПТИЧЕСКИЕ МАТЕРИАЛЫИ ТЕХНОЛОГИИ

Москва, 2011 г.

Цель лабораторной работы: изучение процесса нанесения

просветляющих покрытий на оптические детали.

В процессе выполнения лабораторной работы студенты должны

ознакомиться с методами нанесения просветляющих покрытий на

оптические детали, пленкообразующими материалами и их свойствами,

изучить технологический процесс нанесения двухслойного

просветляющего покрытия.

1. Основные положения.

Введение.

Оптические покрытия подразделяются на

Оптические покрытия подразделяются на

- зеркальные;

- светоделительные;

- светоделительные;

- просветляющие;

- фильтрующие;

- защитные;

- токопроводящие;

- токопроводящие;

- поляризующие;

- поляризующие;

Просветляющие покрытия используются для уменьшения

коэффициента отражения (р) в оптической детали для фиксированной

длины волны. Они состоят из тонких пленок различных материалов

определенной толщины.

Тонкослойные просветляющие покрытия характеризуются:

• оптическими свойствами;

• химической устойчивостью;

• влагостойкостью;

• термостойкостью;

• механической прочностью.

Ниже будет описана методика нанесения просветляющих

покрытий.

Теоретические сведения.

Основными параметрами конструкции оптических просветляющих

покрытий являются:

• оптические толщины слоев nh;

• показатели преломления слоев nm, nm-1 и т.д.;

• число слоев m.

Основными параметрами эффективности просветляющих

покрытий являются:

• интегральный коэффициент отражения

• интегральный коэффициент отражения

| коэффициент отражения для |

• спектральный коэффициент отражения

• спектральный коэффициент отражения

• ширина зоны просветления

• ширина зоны просветления

которых составляет 0,5% или 1%;

рабочая длина волны

рабочая длина волны

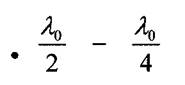

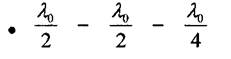

Просветляющие покрытия делают одно-, двух-, трехслойные и многослойные. Слои покрытия имеют толщины, кратные

Просветляющие покрытия делают одно-, двух-, трехслойные и многослойные. Слои покрытия имеют толщины, кратные

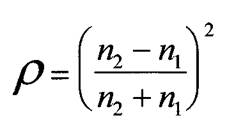

Коэффициент отражения р рассчитывается по формуле:

где n1 и n2 - показатели преломления двух различных оптических сред.

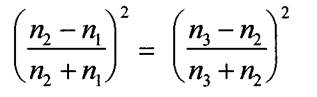

Простейшее просветляющее покрытие - это однослойная пленка с

показателем преломления n2 (рис.1):

n1 < n2 < n3.

где n1 - показатель преломления воздуха;

п3 - показатель преломления подложки.

При нормальном падении света амплитуды отраженных пучков

равны по величина при следующих условиях:

, если среда n1 = 1,0 - воздух, то:

, если среда n1 = 1,0 - воздух, то:

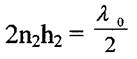

Оптическая разность хода двух волн, отраженных от границ

раздела воздух - пленка и пленка - стекло при нормальном падении света:

так как отраженная волна проходит дважды оптическую пленку.

Интерферируют волны в противофазе при условии, если:

При увеличении угла падения света увеличивается эффект

поляризации, возрастает эффект отражения от поверхности оптической

детали и минимум отражения смещается в коротковолновую область

спектра.

Двухслойные просветляющие покрытия применяются для снижения коэффициента отражения для либо для расширения

Двухслойные просветляющие покрытия применяются для снижения коэффициента отражения для либо для расширения

спектральной области минимального отражения. Различают три типа

конструкции таких покрытий:

Трехслойные просветляющие покрытия применяются для

равномерного уменьшения коэффициента отражения в широкой области

спектра (ахроматические покрытия). Три типа конструкций:

Многослойные покрытия включают двух- и трехслойные

покрытия как базовые. Эти покрытия позволяют получать

коэффициенты отражения, близкие к нулю, обеспечивать световую

насыщенность изображения при съемках под различными углами,

снизить до 0 блики при сложных условиях кинофотосъемки. 2 типа:

Методы нанесения просветляющих покрытий.

Существует ряд методов нанесения оптического покрытия на

деталь. К наиболее распространенным и часто используемым относятся

такие методы: 1- термическое и электронно-лучевое испарение в

вакууме, 2- катодное распыление в вакууме.

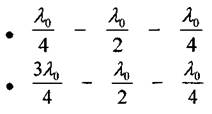

Сущность первого метода заключается в конденсировании на

поверхности подложки молекулярного потока плёнкообразующего

вещества, нагреваемого в испарителе. Испаритель и подложку помещают

в камеру с пониженным давлением. Для нагрева пленкообразующего

материала используется резистивный нагрев (сопротивление) или

мощность пучка электронной пушки (рис.2).

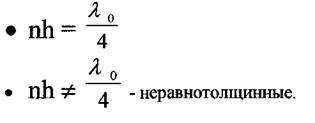

Второй метод основан на физическом явлении, заключающемся в

том, что в ионизированном газе под действием ударов положительных

ионов происходит разрушение материала катода-мишени. При

определенных физико-химических условиях становится возможным

перенос материала с поверхности мишени и конденсация распыленного

материала на поверхности оптической детали. Надо отметить, что

распыляемый материал осаждается на поверхности в виде тонкого и

равномерного слоя (рис.3).

1 - рабочая камера; 2 - испаритель из тугоплавкого металла(W, Та,

Мо); 3 - пленкообразующий материал; 4 - оптическая деталь с

наносимой пленкой; 5 - нагреватель; 6 - пары испаряемого

пленкообразующего материала.

Рис.2. Схема рабочей камеры установки получения покрытий путем

термического испарения.

Каждый из конденсационных методов имеет свои достоинства

и недостатки. Метод термического испарения более универсален, чем

метод катодного распыления, им можно наносить покрытия практически

из любого элемента и соединения.

К преимуществам катодного распыления относятся:

• легкость нанесения покрытий из тугоплавких металлов, сплавов

металлов с различным давлением паров, а также возможность

нанесения полупроводниковых и диэлектрических покрытий сложного

химического состава путем реактивного распыления;

• получение плотных покрытий с высокой адгезией к подложке;

• легкость получения равнотолщинных покрытий на плоских

поверхностях большой площади.

1 - рабочая камера; 2 - катод-мишень; 3 - подложкодержатель; 4-оптическая деталь с наносимой пленкой; 5 - система напуска аргона.

Рис.3. Устройство для катодного распыления в вакууме.

К недостаткам катодного распыления, относятся такие моменты:

во время процесса катодного распыления возникает нагрев подложки из-

за интенсивного осаждения ионов пленкообразующего материала на её

поверхности, малая скорость нанесения покрытия -0,1 мкм/ч.

В условиях тлеющего разряда операции измерения и управления

затруднены, толщина покрытия обычно контролируется по мощности

разряда и длительности распыления, что во многих случаях приводит к

ошибкам, так как мощность разряда не определяет однозначно

интенсивность молекулярного потока.

Термическое испарение в вакууме также имеет ряд

преимуществ перед катодным распылением.

Покрытия получаются значительно более чистыми. Имеются

возможности снижения содержания примесей в покрытиях путем

обезгаживания и нанесения покрытий в сверхвысоком вакууме. При

термическом испарении значительно проще осуществляется контроль

параметров процесса, управление им, получение воспроизводимых

результатов.

К недостаткам метода термического испарения следует отнести

необходимость нагрева детали для лучшей адгезии получаемой пленки.

И вследствие этого ограниченное применение термического способа

для нанесения пленок на полимерную оптику.

1.3 Пленкообразующие материалы, применяемые в различных

областях спектра.

Для получения совершенных просветляющих покрытий методом

испарения в вакууме большое значение имеет качество исходных

пленкообразующих материалов. Под качеством исходных материалов

понимаются их высокая чистота (отсутствие или минимальное

содержание примесей) и плотность (минимальное содержание газов).

Для ультрафиолетовой области спектра, начиная от 0.15 - 0.2 мкм

выбор материалов для просветляющих покрытий весьма ограничен

(табл. 1.1).

Таблица1.1

| Материал | LiF | Na3AlF | GaF2 | MgF2 | BaF2 | Ho2O3 |

| Коротковолно-вая граница прозрачности, мкм | 0.11 | 0.2 | 0.15 | 0.21 | 0.22 | 0.25 |

| ne | 1.3-1.31 | 1.35 | 1.23 - 1.46 | 1.38 | 1.38 - 1.4 | 2.0 |

Продолжение таблицы 1.1.

| Материал | Ег203 | Lu2O3 | Окись скандия | Nd203 | Окись иттрия | Hf2O2 |

| Коротковолновая граница прозрачности, мкм | 0.25 | 0.23 | 0.22 | 0.24 | 0.26 | 0.24 |

| ne | 1.95 | 2.02 | 1.78- 1.96 | 1.77- 1.88 | 1.7- 1.86 | 0.87- 2.0 |

В области >0,23 мкм для многослойных и просветляющих

покрытий в качестве материала с высоким показателем преломления (nв)

используется двуокись гафния, а материала с низким показателем

преломления (nн), двуокись кремния. Так же применяется окись скандия,

окись иттрия (nв), двуокись магния (nн).

Для области >0,35 мкм используются двуокись циркония (nв),

двуокись титана (nв) и другие оксиды и фториды.

Для видимой области спектра (0,4 -:- 0,73 мкм) используются как

перечисленные материалы, так и соединения металлов с серой.

Широкий выбор материалов по показателю преломления для

видимой области спектра составляет от 1,3 до 2,4.

В инфракрасной (ИК) области спектра используются те же

материалы, что и в ультрафиолетовой и в видимой областях, а так же

соединения металлов с селеном и теллуром.

Показатель преломления материалов для ИК области лежит в

диапазоне 1,3 -:- 5,3. По оптическим свойствам пригодно к

использованию в качестве пленкообразующих материалов не более 50

веществ.

Ограничение в применении материалов определяет их

совместимость - отсутствие химических реакций, радиоактивность,

сублимация - испарение материалов пленок в условиях их эксплуатации,

химическая устойчивость к воде, химическая устойчивость к активным

средам, механическая прочность.