ЭЛЕКТРОДУГОВАЯ СВАРКА В ЗАЩИТНОМ ГАЗЕ

Методические указания по выполнению лабораторной работы

для студентов технических направлений и специальностей

Тверь 2018

УДК 621.791.754.264

ББК 34. 6411я7

Рецензент заведующий кафедрой «Технология металлов и материаловедение» ТвГТУ, кандидат технических наук, доцент Барчуков Д.А.

Лаврентьев, А.Ю. Электродуговая сварка в защитном газе: методические указания / А.Ю. Лаврентьев. Тверь: Тверской государственный технический университет, 2018. 16 с.

Описаны сущность процессов дуговой сварки в защитных газах, область применения, используемые материалы и оборудование. Рассмотрены основные параметры режима сварки в защитном газе и особенности определения их значений. Приведены варианты индивидуальных заданий по определению параметров режима полуавтоматической дуговой сварки в среде защитного газа.

Обсуждены и рекомендованы к печати на заседании кафедры «Технология металлов и материаловедение» (протокол № 7 от 07 мая 2018 г.).

© Тверской государственный

технический университет, 2018

© Лаврентьев А.Ю., 2018

|

Цель работы: получить представление о процессах дуговой сварки в защитных газах, ознакомиться с технологическими возможностями и областями применения, используемыми сварочными материалами и оборудованием, изучить основные параметры режима полуавтоматической сварки плавящимся электродом в среде углекислого газа и определение их значений.

ТЕОРЕТИЧЕСКИЕ ПОЛОЖЕНИЯ

При сварке в защитном газе источником нагрева служит электрическая дуга; электрод, зона дуги и сварочная ванна защищены струей защитного газа. Расплавленные кромки свариваемых изделий совместно с расплавленным присадочным материалом образуют сварочную ванну. Охлаждаясь, сварочная ванна кристаллизуется, образуя сварной шов. В качестве защитных газов применяют инертные газы (аргон, гелий), активные газы (углекислый газ, азот, водород и др.) и их смеси. Широкое применение получили аргонодуговая сварка неплавящимся электродом (TIG, WIG, 141,) и сварка в углекислом газе и смеси аргона с углекислым газом (MIG, MAG, 135, 136).

|

|

Наиболее часто употребляемые сокращения:

TIG – Tungsten Inert Gas;

WIG – Wolfram Inert Gas;

MIG – Metal Inert Gas;

MAG – Metal Active Gas.

1.1. РУЧНАЯ ДУГОВАЯ СВАРКА НЕПЛАВЯЩИМСЯ ЭЛЕКТРОДОМ

Сварка возможна без подачи и с подачей присадочной проволоки. Этот процесс предназначен главным образом для металлов толщиной менее 4 мм. Большинство металлов сваривают на постоянном токе (DC – Direct Current) прямой полярности. Сварку алюминия, магния и бериллия ведут на переменном токе (AC – Alternating Current). Для защиты зоны сварки используют инертные газы – аргон или гелий. На рис. 1 показана схема процесса аргонодуговой сварки.

Рис. 1. Схема ручной аргонодуговой сварки:

1 – защитный газ; 2 – присадочная проволока; 3 – сварочная горелка; 4 – вольфрамовый электрод; 5 – электрическая дуга; 6 – металл шва

При изменении сварочного тока происходит изменение напряжения дуги. Для графического представления этой зависимости используют вольт- амперную характеристику (ВАХ) дуги. ВАХ дуги изображается совместно с внешней характеристикой источника сварочного тока (рис. 2). Выделяют несколько характерных точек: Uхх – напряжение холостого хода источника тока, Iкз – ток короткого замыкания, А1 и А2 – рабочие точки, которые характеризуются соответствующим током сварки (Iсв) и напряжением дуги (Uд). При увеличении длины дуги происходит существенное увеличение напряжения (ВАХ дуги смещается вверх). В результате увеличивается тепловложение в зоне сварки. Для ручной дуговой сварки обычно используют источники тока с жесткой внешней характеристикой, так как в этом случае ограничивается максимальный ток короткого замыкания.

|

|

Рис. 2. Вольт-амперная характеристика дуги и круто падающая внешняя характеристика источника сварочного тока

Сварку можно выполнять при различном подключении электрического тока. При прямой полярности (плюс на изделии, минус на электроде) лучше условия термоэлектронной эмиссии, выше стойкость вольфрамового электрода и допускаемый предельный ток (рис. 3). Допускаемый ток при использовании вольфрамового электрода диаметром 3 мм составляет ориентировочно при прямой полярности 140–280 А, при обратной только 20–40 А, при переменном токе промежуточное значение 100–160 А. Дуга на прямой полярности легко зажигается и горит устойчиво при напряжении 10–15 В в широком диапазоне плотностей тока.

При обратной полярности (минус на изделии) возрастает напряжение дуги, уменьшается устойчивость ее горения, резко уменьшается стойкость электрода, повышаются его нагрев и расход. Эти особенности дуги обратной полярности делают ее непригодной для непосредственного применения в аргонодуговой сварке.

а б

Рис. 3. Полярность сварочного тока: а – обратная; б – прямая

|

|

Однако дуга обратной полярности обладает важным технологическим свойством: при ее действии с поверхности свариваемого металла удаляются окислы и загрязнения. Это явление объясняется тем, что при обратной полярности поверхность металла бомбардируется тяжелыми положительными ионами аргона, которые, перемещаясь под действием электрического поля от плюса (электрод) к минусу (изделие), разрушают окисные пленки на свариваемом металле, а выходящие с катода (поверхности изделия) электроны способствуют удалению разрушенных окисных пленок. Этот процесс удаления окислов называется катодным распылением. Указанное свойство дуги обратной полярности используют при сварке Аl, Мg, Ве и их сплавов, имеющих прочные окисные пленки. Но так как при постоянном токе обратной полярности стойкость вольфрамового электрода низка, то для этой цели используют переменный ток. При этом удаление пленки, т. е. катодное распыление, происходит, когда свариваемое изделие является катодом. Таким образом, при сварке неплавящимся электродом на переменном токе в определенной степени реализуются преимущества дуги прямой и обратной полярности, т. е. при этом обеспечивается и устойчивость электрода, и разрушение окисных пленок.

Дуга возбуждается замыканием электрода и металла (контактный метод зажигания) или кратковременным разрядом высокой частоты и напряжения с помощью осциллятора (бесконтактный метод, рис. 4).

Ручную сварку выполняют наклонной горелкой углом вперед, угол наклона к поверхности изделия составляет 70–80°. Присадочную проволоку подают под углом 10–15° (см. рис. 1). По окончании сварки дугу постепенно обрывают для заварки кратера: при ручной сварке – ее постепенным растяжением, при автоматической – специальным устройством заварки кратера, обеспечивающим постепенное уменьшение сварочного тока. Для защиты охлаждающегося металла подачу газа прекращают через 10–15 с после выключения тока.

а б в

Рис. 4. Схема бесконтактного зажигания дуги:

а – подвод электрода к заготовке; б – предварительная ионизация высокочастотными импульсами высокого напряжения; в – зажигание дуги

Определение параметров режима ручной аргонодуговой сварки. Диаметр электрода (dэл) выбирают исходя из толщины свариваемых кромок. При толщине заготовок до 4 мм dэл принимают равным толщине кромки. При большей толщине заготовок используют электроды диаметром 4–5 мм. Вылет электрода назначают исходя из типа шва (рис. 5). Для стыкового шва 3–5 мм, для углового 5–8 мм. В табл. 1 указаны режимы аргонодуговой сварки заготовок из стали, а в табл. 2 – состав и маркировка неплавящихся вольфрамовых электродов.

а б

Рис. 5. Выбор вылета электрода: а – стыковой шов; б – угловой шов

Для выполнения аргонодуговой сварки рабочее место оснащается комплектом специального оборудования. На рис. 6 показан состав минимально необходимого оснащения.

Рис. 6. Оборудование для ручной аргонодуговой сварки: 1 – шланг для подачи защитного газа; 2 – газовый редуктор; 3 – баллон с инертным газом; 4 – источник питания, совмещенный с блоком управления; 5 – горелка; 6 – шланг для подвода к горелке электрического тока (в некоторых случаях и охлаждающей жидкости или охлаждающего воздуха); 7 – сварочный кабель; 8 – кабель управления; 9 – медный сварочный кабель; 10 – трубка для подачи защитного газа

Таблица 1

Рекомендуемые режимы аргонодуговой сварки стальных заготовок

| Толщина свари- ваемого, металла, мм | Сила тока для сварных швов, А | Диаметр электрода, мм | Выход электро-да, мм | Скорость сварки, мм/мин | Расход аргона, л/мин | ||

| Нижнего | Верти-кального | Пото- лочного | |||||

| 25–60 | 23–55 | 22–54 | 1,0 | 1,6 | 250–300 | ||

| 80–110 | 75–100 | 70–100 | 1,6–2,4 | 1,6–2,4 | 175–225 | ||

| 100–130 | 110–185 | 110–180 | 2,4–3,2 | 2,4–3,2 | 125–175 | ||

| 120–200 | 110–185 | 110–180 | 2,4–3,2 | 2,4–3,2 | 100–150 | ||

| 160–250 | 140–200 | 140–180 | 2,4–4,0 | 2,4–3,2 | 100–150 | ||

Таблица 2

Марка и состав неплавящихся электродов

| Марка | Состав | Цвет | Применение |

| WP | 100 % W | Зеленый | (АС) |

| WC 20 | 98 % W + 2 % Ce | Серый | AC/DC |

| WT 10 | 99 % W + 1 % Th | Желтый | DC(АС) |

| WT 20 | 98 % W + 2 % Th | Красный | DC |

| WT30 | 97 % W + 3 % Th | Лиловый | DC |

| WT 40 | 96 % W + 4 % Th | Оранжевый | DC |

| WZ 8 | 99 % W + 1 % Zr | Белый | (AC) |

| WL 15 | 98,5 % W +1,5 % La | Золотистый | AC/DC |

1.2. МЕХАНИЗИРОВАННАЯ СВАРКА В ЗАЩИТНОМ ГАЗЕ

Сварка осуществляется с использованием плавящегося электрода и защитного газа, подаваемых в зону дуги (рис. 7). Этот вид сварки является механизированным, ее выполняют полуавтоматами или автоматами. Устойчивое горение дуги обеспечивается при высокой плотности постоянного тока на возрастающей ветви вольт-амперной характеристики. Стабильность параметров сварного шва (его глубина и ширина) зависит от постоянства длины дуги, которое обеспечивается процессами саморегулирования длины дуги за счет поддержания постоянной скорости подачи электродной проволоки, равной скорости плавления. ВАХ дуги совместно с внешней жесткой характеристикой источника сварочного тока показаны на рис. 8. Сварку выполняют на обратной полярности.

Рис. 7. Схема механизированной сварки в защитном газе:

1 – защитный газ; 2 – капли жидкого металла; 3 – сварочное сопло; 4 – контактный наконечник; 5 – сварочная ванна; 6 – металл шва

Рис. 8. Вольт-амперная характеристика дуги и жесткая внешняя характеристика источника сварочного тока

Наиболее доступным для применения в сварочном производстве является углекислый газ (СО2). Его стоимость в 4 раза ниже по сравнению с аргоном. В связи с тем, что при давлении около 5 МПа СО2 переходит в жидкое состояние, в стандартном баллоне его содержится в 2 раза больше.

Основной особенностью сварки в СО2 плавящимся электродом является необходимость применения электродных проволок с повышенным содержанием элементов-раскислителей кремния и марганца, компенсирующих их выгорание в зоне сварки, предотвращающих дополнительное окисление металла при сварке и образования пор.

Причины окисления и образования пор при сварке в углекислом газе следующие. При сварке углекислый газ диссоциирует в зоне дуги с образованием атомарного кислорода по реакции

СО2 «СО + О

СО «С + О

Атомарный кислород окисляет железо и легирующие присадки, содержащиеся в стали:

Fe + O ® FeO

В результате этого металл сварочной ванны насыщается кислородом, а его свойства ухудшаются. При охлаждении расплавленного металла углерод, содержащийся в стали, окисляясь, будет способствовать образованию оксида углерода по реакции

С + О ® СО

FeO + С ® СО + Fe

Образующийся при кристаллизации металла шва СО выделяется в виде пузырьков, часть из которых, не успевая всплыть, задерживается в металле шва, образуя поры.

В том же случае, если металл сварочной проволоки легирован кремнием и марганцем, окислы железа раскисляются не за счет углерода, а в основном за счет кремния и марганца из сварочной проволоки, таким образом, предотвращается образование окиси углерода при кристаллизации и образование пор. Раскисление окислов железа идет по реакции

2FeO + Si ® SiO2 + 2Fe

FeO + Mn ® MnO + Fe

Окислы кремния и марганца в виде шлака скапливаются на поверхности сварочной ванны.

Активные легирующие элементы (хром, молибден, никель) в процессе сварки в среде СО2 окисляются – выгорают. В результате снижается их содержание в металле, что может привести к снижению прочности и коррозионной стойкости изделия. Значительное разбрызгивание металла увеличивает расход сварочной проволоки, а также увеличивает трудоемкость производства из-за необходимости очистки деталей от брызг.

В машиностроении для сварки цветных металлов и высоколегированных коррозионно-стойких сталей рекомендуют использовать инертные газы или смеси инертного газа – аргона с СО2. Содержание углекислого газа варьируется от 2 % (для нержавеющих сталей) до 20 % (для низколегированных конструкционных сталей). Добавка углекислого газа стабилизирует горение дуги и обеспечивает более качественное формирование металла шва.

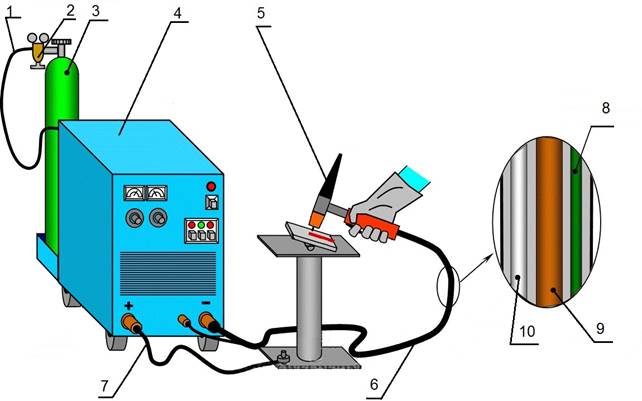

Комплект оборудования для полуавтоматической электродуговой сварки в защитном газе показан на рис. 9. В табл. 3 указаны параметры режима сварки в среде защитного газа заготовок из низкоуглеродистой стали.

Механизированная сварка в защитном газе имеет ряд преимуществ:

1. Высокая концентрация энергии дуги и большая, чем при ручной дуговой сварке, проплавляющая способность дуги (особенно при сварке в СО2), что обеспечивает меньший разогрев кромок, большие скорости сварки и более высокую экономичность процесса.

2. Возможность вести механизированную сварку проволокой диаметром 0,8–1,4 мм во всех пространственных положениях и проволокой диаметром 1,6–2,0 мм в нижнем положении.

3. Высокая производительность (присущая большинству из известных механизированных способов сварки).

4. Высокие механические свойства сварных соединений.

5. Высокая стабильность процесса сварки в широком диапазоне режимов (от малых до больших токов).

6. Возможность видеть зону сварки и высокая маневренность процесса, обеспечивающие выполнение точечных швов, коротких и длинных швов любой конфигурации в различных пространственных положениях.

7. Производительность при сварке тонкого металла по зазорам и «на весу», а также вертикальных и потолочных швов более высокая, чем при ручной дуговой сварке.

8. Сварка поворотных круговых швов труб и других изделий при необходимости получения полного провара с формированием обратного шва.

9. Наплавка изношенных поверхностей деталей малых размеров и малых диаметров (от 10 мм и выше).

10. Выполнение прихваточных швов, сварка электрозаклепками и точками.

11. Возможность выполнения швов, расположенных вблизи края конструкции.

12. Легкая механизация и автоматизация всего цикла сварки.

13. Малое время подготовки сварщиков.

14. Меньшая себестоимость сварочных работ.

Рис. 9. Оборудование для механизированной полуавтоматической электродуговой сварки: 1 – газовый редуктор; 2 – баллон с защитным газом; 3 – устройство для подачи сварочной проволоки; 4 – сварочная горелка; 5 – рукав горелки; 6, 7 – сварочный кабель; 8 – источник сварочного тока; 9, 10 – приборы для контроля сварочного тока и напряжения; 11 – шланг для подачи защитного газа; 12 – медный сварочный кабель; 13 – кабель управления; 14 – канал для подачи сварочной проволоки; 15 – трубка для подачи защитного газа в горелку

Вместе с тем сварка в СО2 обладает рядом недостатков:

1. Несколько повышенная окислительная способность атмосферы в зоне сварки, требующая использования проволок с большим коли- чеством раскислителей и дающая неравномерное расположение участков шлака на шве.

2. Во многих случаях повышенное разбрызгивание и не всегда удовлетворительное формирование швов.

3. Более сложное и тяжелое, чем при ручной дуговой сварке, оборудование.

Таблица 3

Режимы сварки соединений из низколегированной стали в нижнем положении

| Толщи-на ме-талла, мм | Катет шва, мм | Число слоев | Диаметр прово-локи, мм | Сила тока, А | Напря-жение дуги, В | Ско-рость сварки, м/ч | Расход газа, л/мин | Вылет элект-рода, мм |

| Стыковые швы | ||||||||

| 1–2 | – | 1–2 | 0,8–1,0 | 70–100 | 18–20 | 18–24 | 10–12 | 8–12 |

| 3–5 | – | 1–2 | 1,2–2,0 | 180–200 | 28–30 | 20–22 | 14–16 | 8–12 |

| 6–8 | – | 1–2 | 1,2–2,0 | 250–300 | 28–30 | 18–22 | 16–18 | 10–20 |

| 8–12 | – | 2–3 | 1,2–2,6 | 250–300 | 28–30 | 16–20 | 18–20 | 15–20 |

| Угловые швы | ||||||||

| 1,5–2 | 1,2–2 | 0,8 | 60–75 | 18–20 | 16–18 | 6–8 | 8–12 | |

| 3–4 | 3–4 | 1,2 | 120–150 | 20–22 | 16–18 | 8–10 | 10–15 | |

| 5–6 | 5–6 | 1,2–2,0 | 260–300 | 28–30 | 29–31 | 16–18 | 12–22 |

Оборудование и материалы

1. Пост для аргонодуговой и механизированной сварки в защитном газе.

2. Комплект сварочного и слесарного инструмента.

3. Линейка.

4. Секундомер.

5. Образцы из стали Ст 3 размером 100×60×6 мм – 2 шт.

6. Образцы из стали 12Х18Н10Т размером 100×600×2 мм – 2 шт.