1. Цель работы

Ознакомление с методикой определения величины приведенного коэффициента трения во вращательной кинематической паре (подшипнике скольжения)методом выбега.

2. Основные положения

Трение в поступательной кинематической паре

Величину коэффициента трения в поступательной кинематической паре можно определить, используя закон Амонтона – Кулона, в соответствии с которым величина силы трения F прямо пропорциональна нормальной силе:

F= f×N, (1)

где F – сила трения между соприкасающимися поверхностями,

N – нормальная сила,

f – коэффициент трения скольжения.

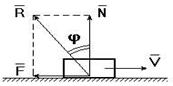

Трение в поступательной кинематической паре можно проиллюстрировать схемой, изображённой на рис. 1. Сила трения F, приложенная к ползуну, направлена в сторону, противоположную вектору скорости его движения

Трение в поступательной кинематической паре можно проиллюстрировать схемой, изображённой на рис. 1. Сила трения F, приложенная к ползуну, направлена в сторону, противоположную вектору скорости его движения  . С учётом (1) и рис. 1 можно получить

. С учётом (1) и рис. 1 можно получить

Рис. 1. Силы в поступательной

кинематической паре

,

,

где j – угол трения скольжения причём  .

.

Реакция  отклоняется от нормали на угол j в сторону, противоположную скорости

отклоняется от нормали на угол j в сторону, противоположную скорости  .

.

Величина f зависит от шероховатости трущихся поверхностей и материалов, наличия и качества смазки, температуры поверхностей и т.д.

Величину коэффициента трения скольжения f можно определить

а) экспериментально, путем расчета величины N и измерения величины F;

б) с использованием справочной литературы.

Трение во вращательной кинематической паре

Его можно проиллюстрировать схемой, приведённой на рис. 2. Здесь:

А – точка приложения нормальной реакции  ;

;

– равнодействующая всех нормальных сил (эпюра этих сил может иметь различный вид).

– равнодействующая всех нормальных сил (эпюра этих сил может иметь различный вид).

– сила трения (равнодействующая всех сил трения, распределенных по поверхности контакта).

– сила трения (равнодействующая всех сил трения, распределенных по поверхности контакта).

– сила давления цапфы вала на опору (корпус подшипника).

– сила давления цапфы вала на опору (корпус подшипника).

Рис. 2. Силы во вращательной кинематической паре

Исходя из условия равновесия вала, можно записать

, причём

, причём  ,

,

где  – сила реакции во вращательной кинематической паре,

– сила реакции во вращательной кинематической паре,

– радиус круга трения,

– радиус круга трения,

j' – угол трения.

Так как угол невелик, то можно условно принять

где  – приведенный коэффициент трения скольжения во вращательной кинематической паре.

– приведенный коэффициент трения скольжения во вращательной кинематической паре.

Во вращательной паре реакция  отстоит от оси вращения на величину радиуса круга трения – r. Сила

отстоит от оси вращения на величину радиуса круга трения – r. Сила  всегда касательна к кругу трения.

всегда касательна к кругу трения.

Момент трения  .

.

Величину f ' можно определить экспериментально (см. данную лабораторную работу), приближенно по эмпирическим формулам. Например, для нового и изношенного подшипников, эпюры распределения давлений в которых приведены на рис. 3, приведенные коэффициенты трения определяются следующим образом.

Новый подшипник Изношенный подшипник

а б

Рис. 3. Эпюры распределения давлений в новом (а) и изношенном (б)

подшипниках скольжения

Для нового подшипника, у которого зазор очень мал, величину f' можно вычислить по формуле

,

,

а для изношенного (со значительным зазором) – по формуле

,

,

где f – коэффициент трения скольжения в поступательной кинематической паре

(берется из справочной литературы).

Трение качения в высшей кинематической паре

Картину распределения давлений в зоне контакта двух тел при качении и сил можно проиллюстрировать схемами, приведенными на рис. 4. Здесь:

– равнодействующая сила напряжений в месте смятия

– равнодействующая сила напряжений в месте смятия

соприкасающихся звеньев,

– нагружающая сила,

– нагружающая сила,  ,

,

– момент трения качения,

– момент трения качения,

k – плечо силы трения качения или коэффициент трения качения

(имеет размерность длины).

Условие равновесия тела качения можно описать следующей зависимостью

, откуда

, откуда  .

.

где  – сила перекатывания.

– сила перекатывания.

Величину k можно взять в справочниках. Экспериментально величину коэффициента трения в подшипнике скольжения можно определить с помощью лабораторной установки ТММ-7М.

а б

Рис. 4. Примерная схема распределения давления в состояниях покоя (а) и качения (б)

Установка ТММ-7М и её технические характеристики

Установка ТММ-7М (рис.5) состоит из ротора, представляющего собой вал 1 с двумя симметрично и консольно укрепленными на нем маховиками 2, вращающимися в подшипнике (вкладыше) 3, закрепленном на неподвижной станине 4. Разгон ротора производится электродвигателем 5 через разъединительную муфту 6. Частота вращения ротора измеряется тахометром 7. Установка снабжена не показанными на рисунке дополнительными узлами, позволяющими устанавливать необходимый температурный режим подшипника, осуществлять сухое, жидкостное, полусухое и полужидкостное трение, а также секундомером для определения времени выбега (останова) ротора.

Рис. 5. Принципиальная схема установки ТММ-7М

Технические характеристики установки

Исследуемая пара трения: вал – сталь 45,

подшипник (вкладыш) – бронза БраЖ–9–4Л.

Смазка подшипника – кольцевая.

Максимальная частота вращения электродвигателя – 930 об/мин.

Сила веса ротора – 1100 Н.

Момент инерции ротора – 2,6 кг м2.

Диаметр цапфы ротора – 50 мм.

Питание двигателя осуществляется от сети трехфазного переменного тока напряжением 220В частотой 50 Гц.

Движение вращающейся системы (ротора установки) можно описать следующим дифференциальным уравнением

,

,

где I – приведенный к валу ротора момент инерции вращающихся масс;

w – угловая скорость ротора,

t – время,

Мд и Мс – приведенные к валу ротора моменты движущих сил и сил сопротивления соответственно.

В режиме выбега (остановки ротора при отключенном двигателе) момент движущих сил Мд = 0, а момент сил сопротивления можно определить по формуле

Мс = f 'G r, Н м,

где r – радиус цапфы ротора,

G – сила веса ротора,

f ' – приведенный коэффициент трения скольжения в подшипнике.

Составим уравнение движения для этого случая:

.

.

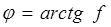

Угловую скорость вращения ротора можно выразить через частоту вращения n, об/мин по формуле

, с-1,

, с-1,

где n – частота вращения ротора, об/мин.

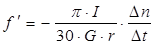

Тогда с учетом этого можно получить следующую формулу для расчета величины приведенного коэффициента трения скольжения в подшипнике:

. (1)

. (1)

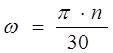

Для определения приведенного коэффициента трения по формуле (1) необходимо, на основании экспериментальных данных, построить график зависимости n = f(t) (диаграмму выбега ротора (рис.6)), а из диаграммы выбега найти производную:

,

,

где b – угол наклона касательной к оси времени t, проведенной через исследуемую точку a диаграммы выбега,

mn , mt – масштабные коэффициенты по соответствующим осям координат, равные соответственно:

где Ln – длина отрезка оси ординат, соответствующая максимальному значению частоты вращения n диаграммы выбега,

Lt –длина отрезка оси абсцисс, соответствующая максимальному времени выбега t ротора.

Отметим, что длины отрезков Ln и Lt выбираются в миллиметрах, а размерность величин n и t – в присущих им единицах измерения системы СИ (об/мин и с). Найденное таким образом значение приведенного коэффициента трения f ' является мгновенным значением.

Рис. 6. Диаграмма выбега

Если в формуле (1) перейти от бесконечно малых величин dn и dt к малым, но конечным значениям Dn и Dt, то есть считать для некоторого промежутка bc диаграммы выбега значение приведенного коэффициента трения постоянным, то формула (1) примет вид:

. (2)

. (2)

В этом случае приведенный коэффициент трения f ' находится непосредственно по формуле (2) подстановкой в нее принятого значения Dn, равного, например, 100 об/мин и соответствующего ему значения Dt в секундах, найденного по диаграмме выбега (рис. 2).

3. Порядок выполнения работы

1. Под руководством преподавателя ознакомьтесь с установкой ТММ-7М и включите ее.

2. С помощью электродвигателя и муфты скольжения разгоните ротор установки до частоты вращения 930 об/мин.

3. Выключить электродвигатель 5 и разомкните разъединительную муфту 6.

4. Наблюдая показания тахометра 7, включите секундомер при частоте вращения ротора 900 об/мин.

5. Не выключая секундомера, зафиксируйте текущее время, соответствующее показаниям тахометра 800, 700..., 200 об/мин; указанные измерения проведите трижды и найдите соответствующее среднее значение величины t.

6. Результаты измерений частот вращения ротора n и времени t запишите в таблицу.

7. Постройте график зависимости t от n.

8. Вычислите приведенный коэффициент трения скольжения.

9. Оформите отчет о выполненной работе по прилагаемой форме.

5. Форма отчета

Лабораторная работа №9

Определение приведённого коэффициента трения

в подшипниках скольжения методом выбега

1. Схема установки.

2. Основные характеристика установки:

Вес ротора маховиков с валом G = … Н.

Момент инерции маховиков с валом I = … кг м2.

Заданный температурный режим Т =...° С.

Диаметр цапфы вала 2r =… м.

3. Таблица измерений частоты вращения вала n и времени выбега

| N, об/мин | ||||||||

| t, с | ||||||||

| t, с | ||||||||

| t, с | ||||||||

| tср, с |

4. Диаграмма выбега.

5. Расчет приведенного коэффициента трения для диапазона скоростей от… об/мин до… об/мин (Dn =…об/мин, Dt =…с)

.

.

Работу выполнил Работу проверил

студент___________ _______________

(подпись) (подпись преподавателя)

Контрольные вопросы

1. Что понимают под термином «выбег»?

2. Изменяется ли величина приведённого коэффициента трения с изменением скорости вращения вала?

3. В какую сторону изменяется величина приведённого коэффициента трения в процессе износа подшипника?

4. Что такое круг трения во вращательной кинематической паре?

5. Что влияет на трение во вращательной кинематической паре?