РЕФЕРАТ

на тему:

«КОНКУРЕНТНАЯ СРЕДА И КОНКУРЕНТОСПОСОБНОСТЬ ТОВАРОВ И ФИРМ »

Выполнил:

студент группы Эл – 43

Кокурин Р. Г.

«__» ___________ 2014 г.

Проверил: ст. преподаватель

Корабельников И.С.

«__» ___________ 2014 г.

Волгоград 2014

Содержание

Введение ……………………………………………………………………………..3

1. Понятие и сущность конкурентоспособности товара ………………………….5

1.2. Показатели конкурентоспособности товара ………………………………….6

2. Понятие и сущность конкурентоспособности фирмы …………………………8

Заключение …………………………………………………………………………12

Список используемой литературы ………………………………………………..13

Общие сведения о молочных сепараторах и их классификация.

Слово «сепарация» произошло от латинского «separatio», что в переводе означает: отделение, а в случае с сепаратором это означает разделение жидкостей с разной плотностью, эмульсий и т.д. Что касается молока, то в этом случае отделяются более легкие частицы, а именно, жир.

Сливки можно получить двумя путями: естественным отстоем и сепарированием молока. Оба способа основаны на разнице между плотностью жира и плазмы.

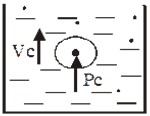

| В покоящемся молоке жировые шарики всплывают на поверхность со скоростью (Vс), несколько мм в час (под действием сил Стокса). Поэтому весь процесс отстоя молока для получения жира очень продолжителен – от 10 до 30 часов. |

При замене поля силы тяжести полем центробежных сил получается огромный эффект:

- достигается быстрое и тщательное выделение жира;

- становится возможным непрерывно - поточное отделение жира.

Разделение молока на сливки и обрат, очистка его от механических примесей и нормализация с использованием центробежной силы осуществляются на аппаратах, называемых сепараторами.

Сепарирование позволяет получить обезжиренное молоко (обрат) практически с любым содержанием жира. Скорость выделения жира при этом в 2,5 – 3 млн. раз выше, чем при естественном отстое.

Молочные сепараторы классифицируют:

1. По назначению:

а). сепараторы – сливкоотделители;

б). сепараторы – очистители;

в). сепараторы – нормализаторы - для получения в потоке молока определенной жирности;

г). сепараторы – классификаторы – для очистки молока, а также раздробления и получения однородных по величине жировых шариков;

д). универсальные сепараторы.

2. По исполнению:

а). открытые (подача молока, выход сливок и обрата осуществляется свободным потоком при соприкосновении с окружающим воздухом). Они наиболее распространены в сельском хозяйстве.

б). полузакрытые (полугерметические) в них подача молока осуществляется открытым потоком, а выход сливок и обрата – под давлением, создаваемым самим сепаратором;

в). закрытые (герметические) – подача молока и выход продуктов сепарирования осуществляется под давлением;

Такие сепараторы применяют в замкнутой системе охладительно – пастеризационных установок.

3. По конструкции привода:

а). с ручным приводом;

б). с электроприводом;

в). с комбинированным приводом.

Необходимо отметить, что в полузакрытых и закрытых сепараторах в результате отвода молочных продуктов под давлением не происходит насыщения их воздухом и вспенивания. Это большое преимущество названных сепараторов в эксплуатации по сравнению с открытыми сепараторами.

Общее устройство сепаратора:

1. Станина;

2. Приводной механизм;

3. Барабан;

4. Молочная посуда.

Поток молока в барабанах разделен тарельчатыми вставками (тарелками), чем обеспечивается тонкослойность разделения молока и высокое качество процесса. Зазор между тарелками молокоочистительного барабана всегда больше, чем у сливкоотделителя. Величина его в различных конструкциях находится в пределах 0,8 – 2 мм. (для молокоочистителей) и 0,35 – 0,5 мм.(для сливкоотделителей).

Приводные механизмы сепараторов, как правило снабжаются фрикционными муфтами, для обеспечения плавного и постепенного разгона барабана сепаратора.

Принцип работы сепараторов

Под воздействием центробежной силы в быстровращающемся барабане тяжелая фракция – обрат или механические примеси – отбрасываются к периферии или так называемому грязевому пространству, а более легкая - жировые шарики – всплывают к оси барабана. Разделение потоков обеспечивает верхняя разделительная тарелка.

В настоящие время наибольшее распространение в животноводстве получили следующие марки сепараторов СОМ – 600, СОМ – 7 – 600М. (открытие) СОМ – 3 – 1000М; СПМФ – 2000; ОСП – 3М (закрытого типа, полузакрытые); ОМА – 3М (очиститель молока).

Все эти марки сепараторов снабжены электроприводом.

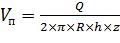

При естественном отстое сливок жировые шарики всплывают к свободной поверхности сосуда со скоростью

(1)

(1)

где, g - ускорение силы тяжести, м/с2;

τ - фактор, характеризующий свойства молока (способность к разделению), с.

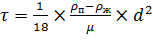

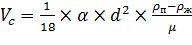

Величина τ определяется по формуле:

,с (2)

,с (2)

где,  - разность плотностей плазмы молока и жировых шариков, кг/м3;

- разность плотностей плазмы молока и жировых шариков, кг/м3;

- динамическая вязкость молока, Н×с/м2;

- динамическая вязкость молока, Н×с/м2;

d - средний диаметр жировых шариков, м.

Медленный процесс разделения молока при естественном отстое убыстряется в молочных сепараторах.

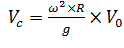

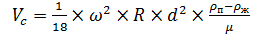

Скорость движения жирового потока между тарелками будет равна:

(3)

(3)

где,  - центростремительное ускорение, развиваемое во вращающемся барабане, м/с2.

- центростремительное ускорение, развиваемое во вращающемся барабане, м/с2.

- угловая скорость барабана, рад/с.

- угловая скорость барабана, рад/с.

R – радиус рассматриваемого сечения.

Если взять отношение скоростей V0 и Vс, то получим:

(4)

(4)

Отсюда  (5)

(5)

Интенсивность сепарирования во столько раз выше процесса отстоя, во сколько раз центростремительное ускорение, соответствующие данной угловой скорости барабана, выше величины ускорения силы тяжести.

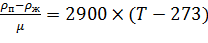

На физико-механические свойства молока влияние оказывает температурный режим. Экспериментально установлено, что в диапазоне температур от 283 – 3430К (10-700С)

(6)

(6)

Для уяснения сущности процесса сепарирования, рассмотрим схему движения молока в межтарелочном пространстве барабана.

Молоко поступает межтарелочное пространство по вертикальным каналам пакета тарелок. Здесь жировые шарики участвуют в переносном движение потока молока со скоростью VП и под действием центростремительного ускорения в относительном движении со скоростью VС.

Скорость потока молока в меж тарелочном пространстве:

,м/с. (7)

,м/с. (7)

где, Q - объемный расход молока, м3/с;

R - радиус рассматриваемого сечения, м;

h - расстояние между тарелками, м;

z - число межтарелочных пространств в барабане.

Относительная скорость жирового шарика будет равна:

, (8)

, (8)

где, а – центростремительное ускорение, развиваемое во вращающемся барабане.

,

,

тогда  (9)

(9)

Анализируя зависимости (7) и (9) можно заключить, что с увеличением R, величина VП уменьшается, а величина VС - увеличивается. Следовательно, изменяется величина и направление абсолютной скорости жирового шарика, они осаждаются на верхних поверхностях тарелок и непрерывно двигаются к оси вращения барабана. Потоки обрата и сливок разделяет верхняя разделительная тарелка.

Чем меньше шарик, тем ближе к периферии тарелки он опускается. Часть самых мелких жировых шариков не успеет опуститься на тарелку, и будет захвачена, и вынесена вместе потоком обрата.

| 3. Основы технологического и энергетического расчета молочных сепараторов. Технологический расчет ставит целью определение пропускной способности сепаратора, которая всецело определяется пропускной способностью барабана: |

или

или

, м3/с.

, м3/с.

где,  - к.п.д. барабана (

- к.п.д. барабана ( =0,6-0,7);

=0,6-0,7);

- приведенный радиус тарелок, м;

- приведенный радиус тарелок, м;

– высота тарелки, м.

– высота тарелки, м.

Приведенный радиус тарелок:

.

.

Энергетический расчет.

При выборе привода сепаратора необходимо учитывать следующие режимы работы – пусковой (разгон до рабочих оборотов), рабочий ход и холостой ход сепаратора.

При выборе типа и мощности электрического двигателя для привода сепараторов основным режимом является пусковой, так как пусковая мощность в 1,5 –2 раза  больше потребной для рабочего хода.

больше потребной для рабочего хода.

В период рабочего хода мощность распределяется следующим образом:

- на трение в приводном механизме – 25%;

- на трение барабана о воздух – 50%;

- на сообщение кинетической энергии выбрасываемой жидкости – 25%.

Пусковая мощность определяется по формуле:

, Вт.

, Вт.

где,  - момент инерции барабана относительно оси вращения, кг•м2;

- момент инерции барабана относительно оси вращения, кг•м2;

- угловая скорость барабана, 1/с;

- угловая скорость барабана, 1/с;

- механический к.п.д. передачи (

- механический к.п.д. передачи ( );

);

- время разгона барабана (t=100 - 300с).

- время разгона барабана (t=100 - 300с).

механическая характеристика барабана сепаратора выражается формулой (получена П.А. Рубцовым) (МС=f(n)):

где, М0 – начальный момент трогания (М0=0,2-1,0 Н•м);

n – частота вращения барабана, об/мин;

а1 – коэффициент, зависящий от качества обработки элементов привода и барабана, массы барабана.