По результатам работы в заданиях 1 и 2 студент выбрал и обосновал оптимальную конструкцию учебного изделия и оснастки. Данное задание предусматривает расчет типовых (определенных стандартом  ) элементов учебного изделия.

) элементов учебного изделия.

В соответствии с  предложена методика для расчета различных элементов деталей, получаемых методом прессования и литья под давлением. Поля допусков и посадки рекомендуются стандартами

предложена методика для расчета различных элементов деталей, получаемых методом прессования и литья под давлением. Поля допусков и посадки рекомендуются стандартами  . Следуют иметь в виду, что из-за существенных отличий свойств полимерных материалов и композитов от металлов разработан дополнительный стандарт

. Следуют иметь в виду, что из-за существенных отличий свойств полимерных материалов и композитов от металлов разработан дополнительный стандарт  . Он распространяется на гладкие сопрягаемые и несопрягаемые элементы деталей из пластмасс с номинальными размерами от 1 до 500 мм и устанавливает рекомендуемые поля допусков и посадки. В отдельных технически обоснованных случаях (кроме рекомендуемых табл. 5 и 6 в

. Он распространяется на гладкие сопрягаемые и несопрягаемые элементы деталей из пластмасс с номинальными размерами от 1 до 500 мм и устанавливает рекомендуемые поля допусков и посадки. В отдельных технически обоснованных случаях (кроме рекомендуемых табл. 5 и 6 в  ) допускается применение других полей допусков: для валов – ay, az, ze, для отверстий – AY, AZ, ZE. С учетом больших интервалов колебаний усадки пластмасс при формовании введен 18 квалитет точности.

) допускается применение других полей допусков: для валов – ay, az, ze, для отверстий – AY, AZ, ZE. С учетом больших интервалов колебаний усадки пластмасс при формовании введен 18 квалитет точности.

Дополнительные поля допусков валов и отверстий и числовые значения их предельных отклонений приведены в  .

.

Пользуясь этими рекомендациями, следует повторно рассмотреть технологичность конструкции с точки зрения ее сопряжения с другими деталями сборочной единицы и конструктивными требованиями, которые могут быть изложены в техническом задании.

Как известно, расчет исполнительных размеров состоит из двух этапов. Задача первого из них – проверка точностных возможностей изготовления элемента изделия.

Для приобретения практических навыков студенту рекомендуется выбрать (предпочтительно из числа сопрягаемых или ответственного назначения) размеры элементов изделия для последующего расчета. В соответствии со стандартами  они классифицируются по следующим группам:

они классифицируются по следующим группам:

1. Охватываемые;

2.1. Охватываемые высотные, не зависящие от толщины облоя;

2.2. Охватываемые высотные, зависящие от толщины облоя (в пресс-формах прямого прессования);

3. Охватывающие;

4. Межосевые;

5. Прочие, не относящиеся к охватываемым, охватывающим и межосевым.

Расчет может проводиться:

1. Как качественный проверочный анализ размера, заданного чертежом детали;

2. Для определения оптимальных (возможно экономически целесообразных) квалитетов изготовления некоторых размеров элементов изделия.

Стандартная методика расчета.

Исходные данные:

1. Эскиз учебного изделия;

2. Схема формования (расположение плоскости разъема);

3. Усадка заданной полимерной композиции;

4. Номинальные размеры изделия.

Задание 3.1.

Содержание работы в задании.

Рекомендуется следующая последовательность расчета:

1. На учебном изделии для проверки выбрать охватываемый размер элемента изделия 1 группы, который в соответствии со схемой формования оформляется одной рабочей деталью оснастки.

2. На основании изучения чертежа пресс-формы из задания 2.2. докажите обоснованность отнесения его к данной группе.

3. Проведите анализ точностных возможностей изготовления в заданных условиях формования.

Воспользуйтесь общими формулами для расчета

Для 1 и 3 групп

,

,

где:

Для 2.1, 4 и 5 групп

Для 2.2 группы

Буквенные обозначения в формулах:

- допуск размера изделия, мм;

- допуск размера изделия, мм;

По заданному квалитету и номинальному размеру элемента изделия можно определить  по

по  или по прил. 4.

или по прил. 4.

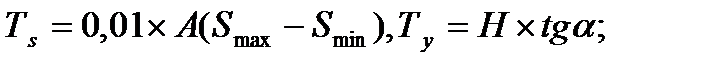

-часть допуска изделия, учитывающая колебание усадки пластмассы, мм;

-часть допуска изделия, учитывающая колебание усадки пластмассы, мм;

А – номинальный размер элемента изделия, мм;

- наибольшая и наименьшая усадка пластмассы, %;

- наибольшая и наименьшая усадка пластмассы, %;

- допуск размера формообразующей детали, мм;

- допуск размера формообразующей детали, мм;

Для определения  необходимо сделать следующее:

необходимо сделать следующее:

- в зависимости от квалитета изготовления элемента изделия выбрать квалитет изготовления формующего элемента пресс-формы  или по прил. 5;

или по прил. 5;

- зная номинальный размер и квалитет изготовления формующего элемента пресс-формы можно определить конкретную величину  в [12] или по прил. 6.

в [12] или по прил. 6.

-часть допуска размера изделия, учитывающая технологический уклон поверхности формообразующей детали, мм;

-часть допуска размера изделия, учитывающая технологический уклон поверхности формообразующей детали, мм;

Н – высота элемента изделия, оформляемого с технологическим уклоном, мм;

Α – технологический уклон поверхности формообразующей детали и изделия, град;

- часть допуска, учитывающая колебание толщины облоя. По стандарту

- часть допуска, учитывающая колебание толщины облоя. По стандарту  ее следует принимать равной 0,1 мм.

ее следует принимать равной 0,1 мм.

Для наглядности анализа следует воспользоваться таблицей рекомендуемой формы.

| Элемент изделия | Элемент пресс-формы | Технологический уклон | Погрешности | Общая погрешность 2Ту(Ту)+Тs+Тс+Тф | |||||

| квалитет |

| квалитет |

| угол α | высота Н |

| Тс | Тs | |

На основе анализа допуска элемента изделия и общей погрешности его изготовления обосновать конкретные возможные варианты квалитета и ТУ для охватываемого элемента изделия (1 группы).

Задание 3.2.

Выбрать охватываемый размер элемента изделия 2.1. группы, который в соответствии со схемой формования оформляется двумя рабочими деталями оснастки и не зависит от толщины облоя в плоскости ее разъема. Провести анализ достижимой точности изготовления в заданных условиях формования аналогично п. 3.1.

Задание 3.3.

Выбрать охватываемый размер элемента изделия 2.2. группы, который в соответствии со схемой формования оформляется двумя рабочими деталями оснастки и зависит от толщины облоя в плоскости разъема при компрессионном прессовании. Провести анализ достижимой точности изготовления в заданных условиях формования аналогично п. 3.1.

Задание 3.4.

Выбрать охватывающий размер элемента изделия 3 группы, который в соответствии со схемой формования оформляется одной рабочей деталью оснастки. Провести анализ достижимой точности изготовления в заданных условиях формования аналогично п. 3.1.

Задание 3.5.

Выбрать размер элемента изделия 4. группы. Провести анализ достижимой точности изготовления в заданных условиях формования аналогично п. 3.1.

Задание 3.6.

Выбрать размер элемента изделия 5 группы. Провести анализ достижимой точности изготовление в заданных условиях формования аналогично п. 3.1.

Провести анализ достижимой точности изготовления в заданных условиях формования.

Задание 3.7.

Провести анализ точностных возможностей изготовления детали в целом, учитывая взаимосвязь с целесообразностью ее изготовления из выбранной композиции, со схемой формования, (иногда выбранного метода переработки).