Освещение салона осуществляется 24-мяэлектролампами накаливания (в схеме Л-1 – Л-24), которые разделены на две группы по 12 ламп. Группы освещения салона подключаются к цепи механическими выключателями В-27 и В-28.Эти выключатели расположены в кабине за спиной водителя в блоке выключателей под блоком высоковольтных предохранителей.

Цепь освещения салона включается с помощью контактора освещения салона «КОС». Катушку КОС необходимо искать в низковольтной вспомогательной цепи. Питание на катушку контактора включается тумблером «ОСВЕЩЕНИЕ САЛОНА», расположенном на дополнительном пульте (в схеме – выключатель 16В). Контактор срабатывает: электромагнит притягивает якорь контактора и в высоковольтной вспомогательной цепи замыкаются силовые контакты КОС. Цепь питания ламп освещения салона замыкается и в салоне становится светло.

Цепь питания катушки КОС защищает низковольтный предохранитель 20П.

Цепь питания ламп освещения защищает высоковольтный предохранитель 5П.

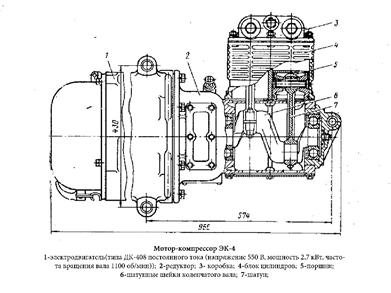

3. Мотор-компрессор «ЭК-4В»: назначение, расположение, устройство. Признаки неисправной работы компрессора.

Мотор компрессор служит для получения сжатого воздуха на вагоне.

МК расположен на ЛМ – 68 м под вагоном с правой стороны перед средней дверью, на ЛВС – 86 к – справа под вагоном за второй дверью.

МК – двух цилиндровый с горизонтальным расположением блоков цилиндров. МК крепиться к раме кузова тремя болтами.

Мотор компрессор состоит из трех основных частей:

1. Эл, двигатель типа ДК - 48В; N - 3,5 квт; п =1100 об/мин.

2. Двух ступенчатый редуктор (передаточное число I -3,44)

3. Компрессор

Устройство компрессора:

1. Чугунный корпус или картер

2. Блок цилиндров

|

|

3. Клапанная коробка, состоящая из 4-х клапанов (2 всасывающих и 2 нагнетательных). Между клапанной коробкой и блоком цилиндров устанавливается паранитовая прокладка.

4. Коленчатый вал

5. Два шариковых подшипника

б. Шатунно-поршниевая группа, состоящая из двух шатунов и двух поршней. В нижней части шатунов имеются маслоразбрызгивающие лопатки (по одной). На каждом поршне 4 кольца. Три компрессионых и маслосъемный внизу.

7. Смазка - компрессорное масло

8. Заливное отверстие со щупом и сливное с пробкой

9. Сапун (для понижения избыточного давления в компрессоре)

Признаки неисправной работы МК:

1.Малая производительность. МК работает не отключаясь. Запах горелого масла.

-Неисправность клапанов клапанной коробки

-Пробита паранитовая прокладка

-Износ компрессионных колец

2. Посторонний шум или стук при работе МК

Включение мотора-компрессора.

Приводной двигатель компрессора включается с помощью контактора мотора-компрессора «КМК». Катушку КМК необходимо искать в низковольтной вспомогательной цепи. Питание на катушку контактора включается с помощью тумблера «МОТОР-КОМПРЕССОР», расположенного на дополнительном пульте (в схеме – выключатель 4В).В цепи катушки КМК имеются контакты РД(электропневморегулятор давления «АК-11Б») и, если в пневмосистеме нет сжатого воздуха, эти контакты замкнуты. Как только на катушку электромагнита КМК поступило питание, контактор срабатывает, якорь притягивается к электромагниту и в высоковольтной вспомогательной цепи замыкаются силовые контакты КМК. Питание поступает на якорь и обмотку возбуждения приводного двигателя, компрессор начинает работать и заполнять пневмосистему сжатым воздухом.

|

|

Цепь катушки КМК защищает низковольтный предохранитель 14П.

Цепь приводного двигателя защищает высоковольтный предохранитель 6П

4. Типы рессор, амортизаторов: назначение, устройство и неисправности.

Назначение: смягчение толчков и ударов.

Рессоры бывают - листовые, пружинные, торсионные.

Амортизаторы бывают резиновые, гидравлические, пневматические и др. на пассажирских вагонах применяются только пружинные рессоры в составе центрального подвешивания и подвешивания тяговых двигателей. Амортизаторы применяются резиновые в составе ЦРП в составе подвешивания тяговых двигателей в реактивных упорах, колёсах, в цепных приборах (гидравлические применяются на ЛВС – 86К).

Неисправности:

· Излом пружины

· Просадка

· Растрескивание

· Старение резины.

Билет №4

I. Групповой реостатный контроллер ЭКГ-33.назначение, основные составные части, наиболее характерные неисправности ГРК. Позиции ГРК. Какие элементы ГРК обозначаются в электрической схеме вагона, что означают эти обозначения?

Служит для переключения 3 групп реостатов - пусковых, тормозных и реостатов ослабления поля.

Это аппарат кулачкового типа, основными элементами которого являются:

· Рама, представляющая собою конструкцию, состоящую из трех силуминовых боковин, соединенных двумя стальными угольниками.

· Кулачковый вал с установленными на нем фигурными шайбами.

· Шарикоподшипники, в которых вращается кулачковый вал. Подшипники установлены только в крайних боковинах рамы ГРК.

|

|

· Кулачковые контакторы (кулачковые элементы). На рейках, прикрепленных к раме ГРК, установлено 35 кулачковых элементов, из них 22 - работают в силовой цепи (8 – в цепи пусковых реостатов, 8 – в цепи тормозных реостатов и 6 – в цепи реостатов ослабления поля), а оставшиеся 13 - в низковольтной цепи управления.

· Дугогасительные устройства на кулачковых элементах.

· Служебный двигатель (серводвигатель, сервомотор).

· Двухступенчатый редуктор.

· Кроме того, на раме группового реостатного контроллера установлены:

· Реле обмотки возбуждения (РОВ). Предназначено для подключения питания на обмотку возбуждения служебного двигателя при возврате ГРК на 1 позицию

· Полупроводниковые диоды «Д-1» и «Д-2».

ГРК имеет 1 кулачковый вал с фигурными шайбами и 2 группы кулачковых элементов:

Высоковольтных - 22 шт., низковольтных -13 шт.

В силовой цепи - 8 кул. элемента переключают «пусковые реостаты»;

ХОДОВЫЕ ПОЗИЦИИ: «Х-1», «Х-2» и «Х-3» ТОРМОЗНЫЕ ПОЗИЦИИ «Т-1», «Т-2», «Т-3», «Т-4» и «Т-Р»

8 кул. элемента переключают «тормозные реостаты» б кул. элемента переключают «реостаты ослабления поля» СОВ. Все 13-ть низковольтные кулачковые элемента переключаются в цепи управления.

Кулачковый вал приводится в действие служебным двигателем типа ПЛ-072Д. Вращение от СМ на вал ГРК передаётся через 2-х ступенчатый редуктор с общим передаточным числом 43,5.

Вал ГРК поворачивается только в одну сторону. Он делает полный оборот - за это время проходит 17 своих позиций и вновь возвращается на исходную - «1-ую позицию».

Четыре позиции из 17-ти являются «фиксированными» т. е. на этих позициях ГРК останавливается с помощью CP, когда выполнит заданную программу водителем через KB режим работы. Фиксированными позициями являются: 1-ая поз. - «исходная позиция» 14-ая поз. - «ходовая позиция» соот. режиму работы «XI» и «Х2» (ГРК под контролем РУТ производит вывод ступеней пусковых реостатов) 17-ая поз. - «ходовая позиция» - «ХЗ». (на 15,16,17 позициях ГРК производит переключения в цепи реостатов ослабления поля). 9-ая поз. - тормозная «Т4», «ТР». (С 1 по 9 поз. ГРК под контролем РУТ производит вывод ступеней тормозных реостаты).

На корпусе реостатного контроллера также установлено: РОВ - реле обмотки возбуждения.

Неисправности

· механическое заедание подвижных частей,

· износ и излом кулачковых шайб,

· разрушение подшипников,

· подгар,

· разрушение контактов,

· отсутствие смазки,

· замерзание.

II. Рассказать и показать по схеме вагона работу цепи автоматического дотормаживания механическим тормозом от пневмопривода.

Включается при переводе KB на позицию «Т4»

При истощении тормозного тока, протекающего через катушку РМТ, которая включена в тормозной контур 2-ой группы тяговых двигателей, до величины 80А якорь РМТ отпадает - по 13-ому проводу через нормально замкнутые контакты РМТ получает питание катушка РТ. Включаясь РТ, своими нормально замкнутыми контактами обрывает питание катушек вентилей торможения ВТ-1, ВТ-2 (по 4 и 8 проводам), в результате чего накладывается воздушное дотормаживание ЭПВ выключающего типа). Вагон остаётся заторможенным и при возвращении главной рукоятки котроллера водителя с тормозной позиции Т-4 на 0, так как, катушка РТ будет получать питание по проводу 17Ж через собственные блокировочные контакты, что дает возможность удерживать вагон под тормозами на подъемах и не допускать его откат. Растормаживание вагона производится только при постановке рукоятки контроллера водителя на маневровую позицию при включении контактора ЛК1.

III. Редукционный клапан: назначение, расположение, устройство и работа клапана. Действия водителя при возникновении неисправности редукционного клапана.

Предназначен для преобразования (понижения) высокого давления в низкое необходимого для воздушного дотормаживания вагона. На обоих вагонах клапан установлен в кабине водителя с правой стороны над полом. Перед ним перекрывной кран.

Устройство клапана:

Состоит из 2х частей – верхней и нижней. Между ними листовая латунная диафрагма из 3х штук.

Верхняя часть состоит:

1. чугунный корпус с камерами высокого и низкого давления. На корпусе стрелки с двух сторон

2. латунное седло

3. латунный клапан

4. пружина клапана

5. заглушка с прокладкой

6. нажимная шайба

Нижняя часть:

1. чугунный корпус

2. регулировочный стакан (снизу)

3. стопорный винт

4. 2е регулировочные пружины (большая и малая)

5. 2е центрирующие шайбы

6. стакан диафрагмы (поршень)

Принцип действия:

Регулирующие пружины клапана, сжатые на усилие 3кгс/см2, которое обладает энергией передают ее через диафрагму и наживную шайбу на клапан при поднимая из седла. При включении мотор – компрессора сжатый воздух проходит между седлом и клапаном в систему низкого давления. При давлении в рабочем резервуаре чуть больше номинального (3) клапан закроется. По мере расхода воздуха в рабочем резервуаре клапан вновь откроется.

Признаки неисправности работы:

1. на обоих манометрах одинаковое высокое давление.

2. на Т – 4 резкое воздушное дотормаживание

3. на манометре высокого давления норма, а на низком «0».

а) перекрыт кран

в) замерзание клапана в седле

Для плавной остановки вагона пользуемся краном машиниста.

Неисправности:

1. износ клапана или седла

2. засорение, замерзание клапана

3. повреждение диафрагмы

IV. Подрезиненное колесо: устройство и порядок сборки колеса. С какими неисправностями колесной пары запрещается эксплуатация трамвайного вагона на линии.

Все пассажирские вагоны оборудованы колёсными парами с подрезинненое колесами, которые обеспечивают мягкий ход, снижают шум и уменьшают разрушающее воздействие на путь.

Устройство колеса:

1. Ступица

2. Нажимная шайба

3. Диск

4. Бандаж

5. Стопорное кольцо

6. 16-ть армированных резиновых вкладыша

7. 8 стяжных болтов с гайками (М27)

8. 8 фигурных шайб

9. Центральная гайка фиксируется 2я стопорными уголками

10. 2 медных шунта

Сборка колеса:

1. Ступица напрессовывается на ось с усилием в 50 тон в холодном виде.

2. Бандаж устанавливается на диск при температуре около 300 С. После остывания до 150°С устанавливают стопорное кольцо. На диск с 2х сторон устанавливают по 8-мь вкладышей.

3. Колесный центр устанавливают на ступицу.

4. На штифты ступицы устанавливается нажимная шайба и закрепляется 8мью стяжными болтами. Под болты устанавливаются фигурные шайбы. Болты затягиваются по диагонали динамометрическим ключом.

5. Устанавливаем и затягиваем центральную гайку, приваривают стопорные уголки.

6. Закрепляют 2 медных шунта.

7. Передают в ОТК.

ОТК проверяют вертикальный бой (он может быть не более 1,2мм), горизонтальный бой (не более 0,5мм), Расстояние между внутренними гранями бандажей должно быть 1474±2мм. Бой измеряется с помощью индикатора.