Комплектация

Любой узел состоит из нескольких модулей:

1. бункер смесителя для приготовления раствора;

2. емкости с дозаторами и тензометрическими датчиками для основных компонентов бетона и химических добавок;

3. бак с водой и системой фильтрации;

4. блок управления.

То есть это такая мега-мешалка, где подача компонентов раствора и затворение происходит автоматически в пределах единого комплекса БСУ. Занимает такая конструкция относительно немного места, но позволяет производить большие объемы бетона любой марки буквально за 5 минут.

Для полноценной работы растворного узла в комплекте к нему должны идти транспортные модули (конвейеры, грейферные и скиповые подъемники), вибрационные машины, резервуары для хранения и загрузки сухих компонентов. Без этих вспомогательных служб и механизмов растворный узел остается простой бетоносмесительной установкой (БСУ).

Мини-заводы рассчитаны на выпуск всего 10-25 м3 бетона в час, стандартные установки могут изготавливать до 400 кубов за то же время.

Характеристики основных рабочих элементов БРУ могут быть самыми разными, поэтому заказывают их в каждом отдельном случае под нужды производства. Выбирать можно такие параметры:

· Объем сырьевых резервуаров.

· Количество емкостей под разные фракции заполнителя.

· Наличие установок-дозаторов для внесения добавок.

· Тип смесительного бункера.

Последний пункт особенно важен, так как от бетономешалки зависит качество раствора на выходе. Можно купить простой и относительно недорогой лопастной барабан, который работает с заполнителями любых фракций и при этом не слишком энергозатратен. Однако, приготовление жестких смесей на нем практически невозможно – гравитационный бак плохо справляется с непластичными растворами.

Критерии выбора

В некоторых случаях важна опция подбора режимов работы бетонного завода. Полностью автоматизированную систему обслуживает один оператор «на кнопке», который лишь контролирует текущие процессы. На полуавтоматическом узле персонал придется увеличивать. Хотя и с ручным управлением могут справиться всего 2-3 человека, но только потому, что оно ставится на мини-заводы малой производительности.

При заказе нового растворного узла руководствуются и другими критериями:

· Сроки проектирования, доставки и монтажа установки.

· Обучение персонала основам работы на конкретном оборудовании.

· Гарантийное и постгарантийное обслуживание.

· Возможность доукомплектования при наращивании объемов производства.

И самое главное – почему вы решили купить бетонный завод. Для изготовления растворов на продажу подойдет только стационарный с принудительным смешиванием. Строительные организации пользуются мобильными установками с барабаном того же типа. Для разового применения также удобны передвижные конструкции, но бетоносмеситель в комплект можно выбрать и попроще – гравитационный.

Стоимость

Покупка зарубежных РБУ – дорогое, но оправданное решение. Качество европейских узлов, как и цена, на порядок выше, чем у отечественных, если это не б/у оборудование.

Однако стоит присмотреться к бетонным заводам российских марок повнимательнее – сегодня производители часто оснащают свои конструкции как раз заграничными комплектующими.

Комплектация

Бетонные узлы состоят из следующих основных частей:

· Емкость для хранения химических добавок и основных составных компонентов бетона. Она дополнительно комплектуется дозаторами и специальными тензометрическими датчиками.

· Бункер смесителя, главной функцией которого является приготовление раствора.

· Емкость с запасом воды и фильтрационной системой.

· Пульт управления работой всех основных частей и исполнительных механизмов бетонного узла.

· Транспортный модуль одного из следующих типов: грейферный, конвейерный или скиповый подъемник.

· Резервуары, где проводят хранение сухих компонентов.

· Вибрационные модули.

В качестве дополнительной комплектации растворно-бетонный узел может иметь широкий перечень средств автоматизации.

Разновидности БРУ

Бетонный узел характеризуется наличием широкого перечня конструктивных и функциональных особенностей, которые выступают в качестве основных критериев для разделения оборудования на следующие типы:

1. Уровень мобильности. Для монтажа в составе бетонного завода используют бетоносмесительный узел стационарного типа, который характеризуется высокой производительностью работы. При необходимости регулярного перемещения оборудования на новое место дислокации применяют мобильный бетонный узел.

2. Продолжительность производственного цикла. В зависимости от этого параметра каждый растворобетонный узел работает в одном из двух режимов: цикличном или непрерывном. Для установок цикличного типа характерно порционное изготовление бетонного раствора из определенного количества компонентов. Узлы непрерывного действия позволяют работать с большей производительностью за счет непрерывного цикла работы. Загрузка расходных материалов, их подача и дозирование, перемешивание и выгрузка готовой смеси осуществляются параллельно.

3. Сезон эксплуатации. Бетонно-смесительный узел, предназначенный для эксплуатации при отрицательной температуре окружающего воздуха, дополнительно комплектуется системой обогрева и теплоизоляционной обшивкой. Летний вариант оборудования не имеет таких дополнительных аксессуаров, поэтому сроки его эксплуатации в нижнем диапазоне ограничены температурой +50С.

В некоторых случаях отдельным критерием выносят степень автоматизации производственного процесса изготовления бетонного раствора. Но, большинство производителей предлагают возможность глубокой модернизации своего оборудования, даже при покупке самых простых и недорогих моделей оборудования.

Технические параметры БРУ

Растворобетонный узел обладает широким набором рабочих характеристик, которые оказывают влияние на его стоимость и особенности эксплуатации:

· Производительность работы БРУ, которая измеряется количеством кубических метров произведенной бетонной смеси за один час.

· Максимальная электрическая мощность подключаемого электрооборудования.

· Емкость загрузки склада цемента и других компонентов бетонной смеси.

· Допустимый температурный диапазон эксплуатации бетоносмесительного оборудования.

· Максимальная емкость загрузки бетонно-растворного узла.

· Тип смесительного бункера: лопастного или гравитационного типа.

Правильный выбор технологического оборудования позволяет добиться ритмичности производственного цикла, исключает отклонения от заданной нормы затрат.

12.

При производстве железобетонных и других строительных материалов возникает необходимость осаждения из воздушного или газового потока мелких частиц материала, находящихся в потоке во взвешенном состоянии — в виде пыли. Улавливание пыли необходимо как по условиям охраны труда, так и в связи с большой ценностью тонкоизмельченного материала, потери которого наносят трудновосполнимый урон народному хозяйству.

Для пылеосаждения и газоочистки применяют следующие способы: 1) механическая очистка в устройствах, использующих действие на частицы сил тяжести и инерции (осадительные камеры, циклоны, батарейные циклоны); 2) очистка с помощью фильтрующих перегородок (матерчатые фильтры); 3) электрическая очистка в электрическом поле высокого напряжения (электрофильтры); 4) очистка посредством жидкостей (центробежные скрубберы, мокрые фильтры).

Эффективность работы пылеосадительных и фильтрующих устройств характеризуется коэффициентом полезного действия, или коэффициентом очистки (%),

k = [(Gвх-Gвых)/Gвх] 100, (11.4)

где Gвх — вес пыли, поступившей в пылеосадитель, фильтр, Н; Gвых — вес пыли, унесенной из пылеосадителя, фильтра, Н.

Производительность пылеосадительных устройств характеризуется количеством пылевоздушной смеси, проходящей через устройство в единицу времени. Так, производительность циклона (м3/ч)

П=3600АV = 3600bhv, (11.5)

где A — площадь поперечного сечения входного патрубка, м2; b,hк — ширина и высота входного патрубка (b≈0,2D, h≈0,4D); D — внутренний диаметр цилиндрической части циклона, м; V — скорость пылевоздушной смеси на входе в циклон (v=16... 25 м/с), м/с.

Коэффициент очистки и производительность зависят от способа очистки, конструкции и размеров устройства, степени запыленности воздушного потока и скорости его прохождения через пылеосадитель, от размеров пылевидных частиц и т. д. Коэффициент очистки колеблется в широких пределах и может составлять 30... 40% в простейших осадительных устройствах и до 90... 99% в более сложных.

Пылеосадительные камеры (рис. 11.2, а) представляют собой железобетонные или выполненные из листовой стали резервуары, в которых частицы осаждаются в основном под действием сил тяжести. Чем медленнее двигается пылевоздушный поток вдоль камеры и чем длиннее камера, тем полнее очистка и выше КПД. Для облегчения осаждения частиц в камерах устанавливают отбойные и направляющие перегородки. О, ш > сооружать громоздкие камеры экономически невыгодно, по гол / их используют как предварительные сборники пыли, осажд ощие наиболее крупные частицы из пылевоздушного потока и об егчающие работу последующих устройств.

Например, камеры, в которые выходят холодные концы вращающихся печей, сушильных барабанов, подводящих рукавов пнев-мотранспортных установок, улавливают значительное количество твердых частиц почти без затраты энергии на выполнение этой операции. Часто осадительными камерами являются бункера и силосы, предназначенные для сбора и хранения соответствующих материалов. Преимущества пылеосадительных камер — простота устройства, низкий расход энергии; недостатки — громоздкость, низкий КПД.

Циклоны представляют собой устройства, предназначенные для улавливания сухой пыли, находящейся в воздушном или газовом потоке, посредством воздействия на ее частицы центробежных сил. Циклон (рис. 11.2, б) состоит из цилиндрического корпуса 4 с конической частью 3 и пылеотводящим патрубком 2, впускного патрубка 7, присоединенного к корпусу по касательной, и центральной трубы 6, по которой газ выходит из циклона. Корпус закрыт спиральной крышкой 5. Патрубок 2 соединен с герметически закрытым сборным бункером 1, разгрузка из которого осуществляется без нарушения герметичности благодаря специальному пылевому затвору.

Пылевоздушная смесь вдувается в циклон со скоростью до.. - 25 м/с и благодаря касательному расположению впускного патрубка двигается в корпусе по спирали, быстро вращаясь. При вращении возникают центробежные силы, под действием которых частицы отбрасываются к стенкам корпуса, теряют при этом скорость и, опускаясь по стенкам, попадают через патрубок 2 в сборный бункер /. Очищенный воздух поднимается по оси циклона по трубе 6 и затем двигается по трубам вверх или в сторону. С отходящим воздухом уносится также и часть наиболее мелких пылинок, которые выбрасываются в атмосферу или улавливаются в фильтрах.

Эффективность очистки газа от пыли определяется коэффициентом очистки, который зависит от размеров циклона и его конструкции, скорости газа и его запыленности при входе в циклон, размеров частиц пыли и ее физических свойств. Так, если для циклона диаметром 600 мм коэффициент очистки газа от пыли для фракций менее 5 мкм не превышает 40%, при 10 мкм достигает 80%, то для фракций более 20 мкм превышает 90%. Коэффициент очистки также резко возрастает при уменьшении диаметра корпуса циклона. Объясняется это тем, что при равной скорости воздушного потока в циклоне пропорционально уменьшению радиуса его корпуса возрастают центробежные силы, действующие на частицы. Действительно, при постоянной скорости воздушного потока V (м/с) в циклонах разного диаметра

v=w1r1 = w2r,2 (11.6)

и при уменьшении радиуса г соответственно возрастает угловая скорость со, а так как центробежная сила (Н) пропорциональна первой степени радиуса и квадрату угловой скорости, т. е.

Р ц=mw2r, (11.7)

то возрастает и центробежная сила инерции, действующая на частицы. Это повышает эффективность очистки. Чтобы при малых размерах корпуса циклона сохранить высокую производительность установки, применяют группы или батареи малых циклонов.

Групповой циклон (рис. 11.2, в) состоит из нескольких

Групповой циклон (рис. 11.2, в) состоит из нескольких

Групповой циклон (рис. 11.2, в) состоит из нескольких малых циклонов 3 с общим подводящим трубопроводом 2, бункером / для пыли и коллектором 4 для сбора и отвода очищенного воздуха. Пылевоздушная смесь в каждый из малых циклонов поступает по касательным наклонным подводящим патрубкам, что обеспечивает спиральное движение воздушного потока и его очистку с повышенным КПД.

Батарейный циклон (рис. 11.2, г) состоит из большого числа малых циклонов, собранных в батарею и помещенных в общий кожух 3. Конические части малых циклонов укреплены в перегородке 2 и осевшие в них частицы поступают в общий бункер. Выхлопные трубы 6 проходят через верхнюю перегородку 7, над которой в кожухе расположен сборник очищенного воздуха с отводящим трубопроводом. Запыленный воздух по прямоугольному трубопроводу 5 подается в пространство между перегородками 2 и 7 и устремляется сверху вниз в кольцевые каналы между корпусами 4 малых циклонов и их выхлопными трубами. В каналах укреплены винтовые лопасти, которые и сообщают пылевоздушному потоку движение по спирали и очистку от пыли.

Коэффициент очистки у групповых и батарейных циклонов достигает 80... 93% при очистке газов от пыли с частицами в 10... 15 мкм (при диаметре малых циклонов 150...250 мм) и при частицах 4... 5 мкм (при диаметре циклонов 40... 60 мм). Число малых циклонов в батарее от 25 до 130 шт.

Циклоны используют как для самостоятельной работы в различных технологических схемах, так и для последовательной работы с другими устройствами, например после пылеосадительных камер и проходных сепараторов или перед аппаратами тонкой очистки (фильтрами). Производительность циклонов в зависимости от размеров достигает 1800 м3/ч при гидравлическом сопротивлении 550 Н/м2.

Матерчатые фильтры служат для тонкой очистки газов от пыли посредством перегородок из плотных тканей (шерстянки, вельветона, фланели), через которые продувается пыльный газ.

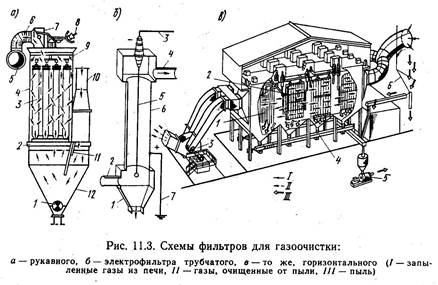

Наиболее широко в промышленности применяют рукавные фильтры (рис. 11.3, а), у которых тканевые фильтрующие элементы выполнены в виде длинных цилиндров — рукавов 3, расположенных в прямоугольном кожухе 4. Нижней, открытой частью рукава присоединяются к отверстиям в перегородке 2, отделяющей рукава от как еры 12, через которую из трубопровода 10 поступает газ на очистку. Верхняя, закрытая часть ряда рукавов подвешивается к стержню 9, соединенному с встряхивающим механизмом 8. Ряды рукавов составляют секции, секции объединяют в блоки.

Пыльный газ при прохождении сквозь ткань очищается и по трубе 6 поступает в сборный трубопровод 5. Периодически рукава каждой секции встряхиваются механизмом 8. Одновременно секция отключается от подачи газа клапаном //, а перевод клапана 7 подключает секцию к магистрали продувки, благодаря чему чистый подогретый воздух, двигаясь в противоположном направлении, очищает рукава от частиц пыли и способствует их осаждению в камере 12. Из камеры собранный материал удаляется винтовым конвейером 1.

Рукавные фильтры просты по устройству и обеспечивают высокую степень очистки газа с коэффициентом 97... 99%, что является их основным преимуществом. К недостаткам относится невозможность очистки газов с повышенной влажностью и с температурой выше 100°С, необходимость установки в отапливаемых помещениях и тщательной изоляции корпуса фильтра вместе с трубопроводами для предупреждения конденсации паров воды на ткани и ее «замазывания».

Электрофильтры являются более совершенными и универсальными фильтрующими устройствами, обеспечивающими степень очистки с коэффициентом 99... 99,5% при весьма незначительном сопротивлении движению газов и сравнительно высокой его температуре (до 500°С). Электрофильтры могут иметь трубчатые или пластинчатые осадительные элементы.

Принцип действия трубчатого электрофильтра заключается в следующем. Если к двум изолированным электродам, например вертикальной трубе 6 (рис. 11.3, б) и расположенной по ее оси проволоке 5, подвести по проводам 3 и 7 постоянный ток высокого напряжения (от 35 до 70 тыс. В), то вокруг проволоки образуется коронный разряд, воздух между электродами ионизируется, его молекулы распадаются на положительно и отрицательно заряженные ионы. Если через патрубок 2 в трубу подают запыленный газ, частицы пыли под действием отрицательно заряженных ионов приобретают отрицательный заряд и осаждаются на стенках трубы, выпадая из газового потока и собираясь в камере /. Очищенный газ выходит через патрубок 4. Диаметр труб 200... 300 мм при длине 3... 4 м. Трубчатые осадительные элементы собирают в секции и батареи, что обеспечивает необходимую производительность.

Пластинчатые электрофильтры в качестве осадительных элементов имеют положительно заряженные пластины / (рис. 11.3, в), между которыми натянуты коронирующие проволочные электроды 2. Газы, например, из вращающейся печи попадают в осадительную камеру 6, теряют в ней наиболее крупные частицы пыли, по трубе поступают в электрофильтр, проходят между пластинами, очищаются от пыли и дымососом 3 направляются в дымовую трубу, а пыль винтовым конвейером 4 и пневмонасосом 5 возвращается в печь. Скорость газа между пластинами электрофильтра достигает 2 м/с. Производительность наиболее крупных четырехпольных электрофильтров достигает 360 тыс. м3/ч при запыленности газа на входе 30 г/м3 и степени очистки 98%.

Мокрую очистку газов осуществляют в вертикальных цилиндрических башнях (скрубберах). Подлежащий очистке газ вдувают в нижнюю часть башни по подводящему трубопроводу, расположенному касательно к окружности площади поперечного сечения цилиндра башни, благодаря чему газ двигается по спирали, а частицы пыли отбрасываются к стенкам. В верхней части башни расположена кольцевая труба, из отверстий которой на стенки башни скруббера подается вода. Частицы пыли, осевшие на стенках под действием центробежных сил инерции, улавливаются пленкой воды, вместе с ней стекают в нижнюю часть башни и отводятся в отстойник. Коэффициент очистки газа в скрубберах достигает 0,8... 0,99 в зависимости от крупности частиц, удаляемых из газового потока.