Расчет сил зажима и силового привода

При проектировании станочных приспособлений

Методические указания к выполнению практических работ и разделов в курсовых и дипломных проектах для студентов специальности: «Технология машиностроения»

Саров 2008

Министерство образования Нижегородской области

ГОУ СПО «Саровский политехнический техникум»

Расчет сил зажима и силового привода

При проектировании станочных приспособлений

Методические указания к выполнению практических работ и разделов в курсовых и дипломных проектах для студентов специальности: 151001 Технология машиностроения

Составила: Суняйкина Н.Н. –

преподаватель высшей категории

специальных дисциплин ГОУ СПО СПТ

Рецензенты: Дуганова Л.А. –

преподаватель специальных дисциплин

ГОУ СПО СПТ

Иванов А.А. –

к.т.н., преподаватель ФГОУ ВПО

«Саровского государственного физико-

технического института»

Настоящие методические указания обобщают теоретические и практические вопросы по теме «Расчет сил зажима и силового привода» при проектировании технологической оснастки для металлообрабатывающих станков, даны характеристики пневматическим приводам, их недостатки и преимущества, рассмотрены основные этапы проведения расчетов в практических работах и разделах курсовых и дипломных проектов по проектированию технологической оснастки. Комплексно изложен порядок выполнения расчетов и приведен пример расчетов.

Пособие предназначено для студентов специальности 151001 «Технология машиностроения» начального, среднего и высшего профессионального образования, а также для руководителей курсовых и дипломных проектов.

Согласовано заседанием выпускной ПЦК ГОУ СПО СПТ

Протокол № ___ от “____” _____________20 г

Утверждено заседанием методического совета ГОУ СПО СПТ

Протокол № ___ от “____” _____________20 г

ОГЛАВЛЕНИЕ

1. Расчет сил зажима………………………..…………..............................…. 4

2. Расчет силового привода………………………………………………..... 21

3. Примеры расчетов…………………………………………………………. 26

В пособии использованы источники:

1. Антонюк В.Е. В помощь молодому конструктору станочных приспособлений. – Минск.: Машиностроение, 1975.

2. Справочник технолога – машиностроителя. Том 2.Под ред. А.Г.Косиловой и Р.К.Мещерякова.-4-е изд.,перераб. и доп. – М.: Машиностроение, 1985.

Расчет сил зажима

Обрабатываемая деталь находится в равновесии как под действием сил, возникающих в процессе обработки, так и сил зажима и реакций опор. Основными силами процесса обработки являются силы резания. При расчете сил зажима реже учитываются силы веса, центробежные и инерционные, возникающие при определенных условиях обработки.

Величина сил зажима определяется из условия равновесия всех перечисленных сил при полном сохранении контакта базовых поверхностей обрабатываемой детали с установочными элементами приспособления и исключении возможности сдвига в процессе обработки. При расчетах следует ориентироваться на такие величину, место приложения и направление сил зажима, при которых силы зажима получаются наибольшими. Определять требуемую силу зажима нужно с учетом коэффициента запаса К, предусматривающего возможное увеличение силы резания вследствие затупления режущего инструмента, неоднородности обрабатываемого металла, неравномерности припуска, непостоянства установки, закрепления заготовки и т. д.

- Зажимные устройства должны удовлетворять следующим требованиям:

а) при зажиме не должно нарушаться заданное положение детали;

б) зажимы не должны вызывать деформации деталей и порчи их поверхностей;

в) закрепление и открепление детали должно производиться с минимальной затратой сил и времени рабочего;

г) силы резания по возможности не должны восприниматься зажимными устройствами;

д) при закреплении недостаточно жестких деталей силы зажима должны располагаться над опорами или близко к ним.

- При расчете сил зажима определяются:

а) место приложения и направления сил зажима;

б) величина сил резания и их моменты, действующие на обрабатываемую деталь, а при необходимости инерционные и центробежные силы, возникающие при обработке;

в) величина усилий зажима при решении задачи статики на равновесие твердого тела, находящегося под действием всех приложенных к нему сил;

г) требуемая величина сил зажима путем умножения найденного значения сил зажима на коэффициент запаса К.

Коэффициент К рассчитывается применительно к конкретным условиям обработки по формуле:

|

Таблицы 83 – 89 Антонюк В.Е. В помощь молодому конструктору станочных приспособлений.. – Минск.: Машиностроение, 1975.

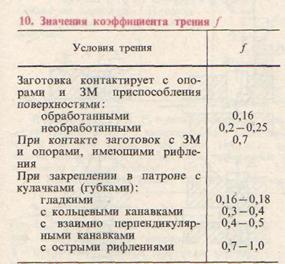

Таблицы 8, 10, 17 Справочник технолога – машиностроителя. Том 2. Под редакцией А.Г.Косиловой и Р.К.Мещерякова.-4-е изд.,перераб. и доп. – М.: Машиностроение, 2001.

|

|

Расчет силового привода

В массовом и серийном производстве наибольшее применение получили пневматические приводы. Это объясняется тем, что пневматические приводы приспособлений имеют простую конструкцию, являются быстродействующими, просты в управлении, обладают надежностью и сравнительно недорого стоят. Общие технические требования на пневмоприводы даны в ГОСТ 18460—73.

Силовые пневматические приводы состоят из пневмодвигателей, пневматической аппаратуры и воздухопроводов.

Пневматические силовые приводы разделяют по виду пневмодвигателя на пневматические цилиндры с поршнем и пневматические камеры с диафрагмами.

По способу компоновки с приспособлениями поршневые и диафрагменные пневмоприводы разделяют на встроенные, прикрепляемые и универсальные. Встроенные пневмоприводы размещают вкорпусе приспособления и составляют с ним одно целое. Прикрепляемые пневмоприводы устанавливают на корпусе приспособления, соединяют с зажимными устройствами, их можно отсоединять от него и применять на других приспособлениях. Универсальный (приставной) пневмопривод — это специальный пневмоагрегат, применяемый для перемещения зажимных устройств в различных станочных приспособлениях.

Пневматические поршневые и диафрагменные пневмодвигатели бывают одно- и двустороннего действия. В пневмодвигателях одностороннего действия рабочий ход поршня со штоком в пневмоцилиндре или прогиб диафрагмы в пневмокамере производится сжатым воздухом, а обратный ход поршня со штоком или диафрагмы со штоком — под действием пружины, установленной на штоке. Пневмоприводы одностороннего действия применяют в тех случаях, когда при зажиме детали требуется сила, большая, чем при разжиме; пневмоприводы двустороннего действия — когда при зажиме и разжиме детали в приспособлении требуется большая сила, например в приспособлениях с самотормозящимися зажимными устройствами.

Пневмоприводы по виду установки делятся на невращающиеся и вращающиеся. Невращающиеся пневмоприводы применяют в стационарных приспособлениях, устанавливаемых на столах сверлильных и фрезерных станков, вращающиеся пневмоприводы — для перемещения зажимных устройств вращающихся приспособлений (патроны токарных станков). Пневмоприводы применяют также для зажимных устройств приспособлений, устанавливаемых на непрерывно или периодически вращающихся круглых столах станков.

Замена в станочных приспособлениях ручных зажимов механизированными (пневматическими) дает большие преимущества:

1) значительное сокращение времени на зажим и разжим обрабатываемых деталей (в 4—8 раз) вследствие быстроты действия (0,5—1,2 с) пневмопривода;

2) постоянство силы зажима детали в приспособлении;

3) возможность регулирования силы зажима детали;

4) простота управления зажимными устройствами приспособлений;

5) бесперебойность работы пневмопривода при изменениях температуры воздуха в цехе.

Недостатки пневматического привода:

1) нестабильная плавность перемещения рабочих элементов из-за сжимаемости воздуха, особенно при переменной нагрузке;

2) небольшое давление сжатого воздуха в полостях пневмоцилиндра и пневмокамеры (0,39 – 0,49 МПа (4—5 кгс/см2);

3) относительно большие размеры пневмоприводов для получения значительных сил на штоке пневмопривода.

|

Пневматические поршневые приводы.

- В поршневых пневмоприводах одностороннего действия (рис. V.1, а) сжатый воздух подается только в одну полость 1 пневмоцилиндра и перемещает поршень 2 со штоком 4 вправо при зажиме детали. При разжиме детали поршень 2 со штоком 4 отводится влево пружиной 3, установленной на штоке, а воздух через золотник 5 крана 6 уходит в атмосферу.

- В поршневых пневмоприводах двустороннего действия (рис. V.1, б) сжатый воздух поочередно подается в полости 1 и 3 пневмоцилиндра и перемещает поршень 2 со штоком 4 при зажиме и разжиме деталей. Золотник 6 распределительного крана 5 при повороте рукоятки производит последовательную подачу сжатого воздуха в полость 1 или 3 пневмоцилиндра и выпуск воздуха из полостей 1 или 3 в атмосферу.

При расчете пневмоприводов определяют осевую силу на штоке поршня, зависящую от диаметра пневмоцилиндра и давления сжатого воздуха в его полостях. Можно по заданной силе на штоке поршня и давлению сжатого воздуха определить диаметр пневмоцилиндра. В приспособлениях с пневмоприводом следует определять время его срабатывания.

Расчет осевой силы Qна штоке поршневого привода производится по следующим формулам:

ü для пневмоцилиндров одностороннего действия (рис. V.1, а)

;

;

ü для пневмоцилиндров двустороннего действия (рис. V.1, б) при давлении сжатого воздуха на поршень в

· бесштоковой полости

;

;

· и штоковой полости

где D – диаметр пневмоцилиндра (поршня), см;

d — диаметр штока поршня, см;

р = 0,40 —давление сжатого воздуха, МПа (р = 4 кгс/см2);

η = 0,85—0,9 КПД, учитывающий потери в пневмоцилиндре;

Q1 – сила сопротивления возвратной пружины в конце рабочего хода поршня, Н (кгс).

Возвратная пружина на штоке при ее предельном сжатии (в конце рабочего хода поршня) должна оказывать сопротивление от 5% при больших до 20% при малых диаметрах пневмоцилиндра от силы Q на штоке пневмоцилиндра в момент зажима детали в приспособлении.

Практически применяют следующие размеры диаметров D рабочей полости цилиндров: 75, 100, 125, 200, 250, 300, 350 мм._

Определяют диаметр пневмоцилиндра двустороннего действия по заданной силе Q и давлению сжатого воздуха р.

В формуле  для упрощения расчета опускается КПД, но для надежности зажима найденную силу Q на штоке увеличивают в 1,5 раза. Тогда формула для Q примет вид

для упрощения расчета опускается КПД, но для надежности зажима найденную силу Q на штоке увеличивают в 1,5 раза. Тогда формула для Q примет вид

,

,

откуда

Принимая р = 0,4 МПа (4 кгс/см2), находится диаметр пневмоцилиндра:

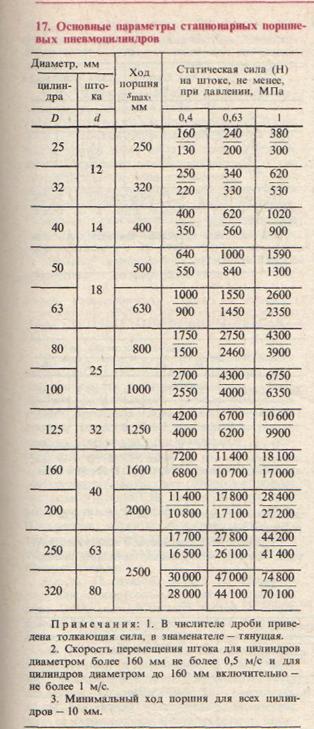

Найденный размер диаметра пневмоцилиндра округляют по нормали (таблица 107, таблица 17) и по принятому диаметру определяют действительную осевую силу Q на штоке по вышеперечисленным формулам.

|

|

Примеры расчетов

Составление схемы базирования заготовки на операции

Специальное станочное приспособление разрабатывается на сверлильную.

По заданию необходимо сверлить четыре отверстия диаметром 6,8 Н12 мм под резьбу М8-7Н мм.

В качестве инструмента выбирается спиральное сверло с коническим хвостовиком, из быстрорежущей стали Р6М5, диаметром 6,8 h9( ) мм, которое обеспечивает 12 квалитет точности.

) мм, которое обеспечивает 12 квалитет точности.

Выбор технологических баз во многом определяет точность изготовления детали и экономичность ее изготовления.

Деталь “планшайба” базируется по типовой схеме базирования диска (рисунок 1):

Рисунок 1 - Схема базирования детали

- установочная база, лишает заготовку трех степеней свободы (опорные точки 1, 2, 3, технологическая, явная);

- двойная опорная, лишает заготовку двух степеней свободы (опорные точки 4, 5, технологическая, явная);

- опорная база, лишает заготовку одной степени свободы (опорная точка 6, технологическая, явная).

3.2 Выбор варианта приспособления

Для обработки отверстий на станках сверлильной группы проектируется и изготавливается различная оснастка: кондукторы, поворотные столы и стойки, многошпиндельные и револьверные головки, всевозможные вспомогательные инструменты и т.д.

Основное приспособление, применяемое на сверлильных станках – кондуктор.

В общем случае приспособление кондуктор состоит из следующих основных элементов: установочного (базирующего), который определяет положение заготовки в процессе обработки; зажимного, осуществляющего закрепление и освобождение заготовки; направляющего, служащего для правильной ориентации инструмента в процессе обработки. Все узлы монтируются в корпус приспособления.

Закрепление заготовки можно производить с использованием винтовых, эксцентриковых зажимов, а так же с помощью механизированного зажима.

Так как заданием предусмотрено, что производство крупносерийное, то выбирается кондуктор с пневматическим приводом, потому что он обладает следующими преимуществами перед другими приводами:

- обладает значительным быстродействием (0,5-1,2 с), что значительно сокращает время зажима и разжима детали;

- постоянство силы зажима;

- бесперебойность работы при изменении температуры воздуха окружающей среды в широком диапазоне;

- освобождение от приемов по управлению зажимов;

- относительная дешевизна конструкции.