Закрепление грунтов производится в целях повышения их прочности и устойчивости или придания им водонепроницаемости. Для этого используют способы цементации, глинизации, битумизации, сликатизации, смолизации и термического закрепления. В сложных гидрогеологических условиях применяют искусственное замораживание грунтов.

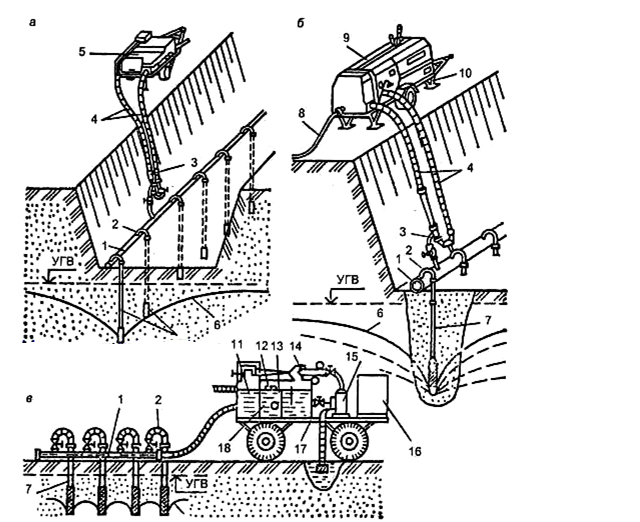

Рис.9. Передвижные установки вакуумного водопонижения:

| а - схема водопонижения с помощью установки ПУВВ-1М; б - то же, установки ПУВВ-3Д; в - установка ПУВВ-4; 1 - водосборный коллектор; 2 - соединительный рукав; 3 - водоструйный насос; 4 - рукава; 5 - передвижной насосный агрегат; 6 - кривая депрессии; 7 - иглофильтры; 8 - сбросной рукав; 9 - приводная станция; 10 - опоры; 11 - распределительная камера; 12 - датчик уровня; 13 - вакуумная камера; 14 - агрегат водоструйного насоса; 15 - центробежный насос; 16 - двигатель внутреннего сгорания; 17 - ходовая часть; 18 - клапан |

Цементацию, глинизацию, битумизацию трещиновых скальных, а также песчаных и гравелистых грунтов производят путем нагнетания в них заполняющих (тампонажных) растворов через инъекторы, установленные в пробуренных скважинах.

Для цементации применяют специальные составы цементных, цементно-песчаных или цементно-глинистых тампонажных растворов с использованием портландцемента марки не ниже 300, а для глинизации - глиносиликатные и бетонито-силикатные растворы. Нагнетают цементизированные и глинистые растворы под давлением до 10 МПа специальными насосами, а при давлении до 1,5 МПа - диафрагмовыми насосами.

Растворы в закрепляемые грунты нагнетают гидравлическими или пневматическими способами с использованием при первом из них насосов высокого давления, а при втором - компрессоров (нагнетание сжатым воздухом). Однако на практике чаще применяют гидравлический способ с нагнетанием раствора по циркуляционной и нажимной (бесциркуляционной) схемам. При циркуляционной схеме (рис. 10) раствор в скважину подают под давлением, часть которого поглощается трещинами, а избыток его возвращается из скважины в растворосмеситель. При нажимной схеме раствор в скважину попадает по мере его поглощения трещинами.

Битумизацию грунтов с нагнетанием горячего битума производят насосами в пробуренные скважины с помощью установленных в них инъекторов, обеспечивающих подогрев битума в стволе скважины. Битум нагнетают с постепенным увеличением давления, обычно в несколько циклов, с перерывами для остывания битума.

Силикатизацию и смолизацию грунтов производят путем нагнетания через систему инъекторов водных растворов силиката натрия или смолы с отвердителем.

Глубина нагнетания растворов зависит от способа погружения инъекторов, характера и степени однородности грунта. при силикатизации и смолизации песчаных грунтов растворы нагнетают вначале в первый ряд инъекторов, затем во второй и т.д., а в рядах нагнетание производят через один инъектор. При двухрастворной силикатизации жидкое стекло и раствор хлористого кальция нагнетают сначала в нечетные ряды инъекторов, а затем в четные. Каждый раствор нагнетают отдельным насосом; смешение их в баках, шлангах, насосах и инъекторах не допускается. Инъекторы после окончания работ извлекают из грунта гидравлическим домкратом или винтовым шарнирным станком.

Термическое закрепление грунтов осуществляют путем нагнетания в пробуренные скважины высокотемпературных газов. Способ применяют для упрочнения маловлажных посадочных грунтов. Максимальная температура в скважине не должна превышать 900-1000 град. C. При образовании трещин в грунте их заделывают местным грунтом с плотным утрамбовыванием.

| Рис.10. Искусственное закрепление и замораживание грунтов: |

| а - схема цементации грунтов; б - инъектор для силикатизации и смолизации грунтов; в - пневматическая установка непрерывного действия для силикатизации грунтов; г - схема замораживания грунтов; 1 - подача воды; 2 - растворосмеситель; 3 - возвратная труба при бесциркулярном способе нагнетания; 4 - то же, при циркулярном способе; 5 - нагнетательная труба; 6 - циркуляционный насос; 7 - всасывающие трубы; 8 - основной ниппель; 9 - глухое звено; 10 - переходный ниппель; 11 - перфорированное звено; 12 - наконечник; 13 - подача сжатого воздуха; 14 - люк; 15 - подача раствора к инъектору; 16 - вентиль регулирования давления; 17 - манометр; 18 - предохранительный клапан; 19 - подача рабочего раствора; 20 - водомерное стекло; 21 - контрольный вентиль; 22 - насос подачи рассола; 23 - испаритель; 24 - грязеуловитель; 25 - компрессор; 26 - маслоотделитель; 27 - манометрическая станция; 28 - конденсатор; 29 - замораживающая колонка; 30 - питающая труба; 31 - коллектор; 32 - распределитель; 33 - рассолопроводы |

Искусственное замораживание грунтов заключается в создании искусственного прочного и водонепроницаемого ограждения в плане любой формы из замороженного грунта, препятствующего проникновению грунтовой воды или водонасыщенных неустойчивых грунтов в котлован при производстве строительных работ. Для замораживания грунтов по периметру котлована через толщу водоносных грунтов бурят скважины с заглублением на 2-3 м в водоупорный слой, а затем в скважины опускают замораживающие трубы (колонки), нижний конец которых герметически заварен в виде конуса. В колонку опускают трубы меньшего диаметра (питающие) с открытым нижним концом, не доходящим до дна на 40-50 см. Питающие трубы колонок подключают к специальным трубам - рассолопроводам, соединенным с замораживающей (холодильной) станцией. По трубам и колонкам циркулирует раствор хлористого кальция (рассол), обладающий способностью оставаться в жидком состоянии при отрицательных температурах (рис.10). На замораживающей станции рассол охлаждают и насосом нагнетают в распределитель, откуда он равномерно распределяется по питающим трубам колонок. Достигнув дна колонки, рассол под давлением поднимается вверх по зазору между питающей трубой и замораживающей колонкой, при этом происходит теплообмен, т.е. рассол отнимает тепло у грунта, окружающего колонку, понижает его температуру и постепенно его замораживает. Затем рассол снова поступает в коллектор и на замораживающую станцию для нового охлаждения, и цикл повторяется. В результате вокруг каждой колонки образуется массив замороженного грунта в виде цилиндров, объем которых в процессе дальнейшего замораживания увеличивается, и они, смерзаясь, образуют сплошной и замкнутый массив замороженного грунта вокруг котлована. Чтобы он не размораживался, холодильная станция должна работать в течение всего периода строительства.

В качестве хладагента в холодильных станциях используют в основном аммиак, редко фреон или жидкий азот. Толщину стен и объем ледогрунтового ограждения, а также мощность холодильной установки (станции) определяют статическими и теплотехническими расчетами. Расстояние между замораживающими колонками по периметру котлована принимают при однорядном их расположении 1-1,5 м, а между рядами (при многорядном расположении) - 2-3 м.