Класс

Токарный станок, оборудованный вспомогательным оборудованием для нарезания резьбы, называют токарно-винторезным станком.

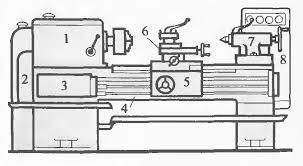

1 – передняя бабка с коробкой скоростей, 2 – гитара сменных колес, 3 – коробка подач, 4 – станина, 5 – фартук, 6 – суппорт, 7 – задняя бабка, 8 – шкаф с электрооборудованием.

1. Передняя бабка - чугунная коробка, в которой находится главный рабочий орган станка — коробка скоростей и шпиндель. Шпиндель – имеет вид полого вала. Справа на шпинделе крепятся приспособления, зажимающие заготовку.

2. Гитара - предназначена для настройки станка на нужную величину подачи.

3. Коробка подач – это механизм, которые передает вращение от шпинделя к ходовому винту или ходовому валу.

4. Станина - массивное чугунное основание, где смонтированы основные механизмы станка.

5. Фартук.

6. Суппорт — механизм для обеспечения движения подачи и установки резца. Движение подачи может производиться механически или вручную.

7. Задняя бабка - предназначается для поддержания конца длинных заготовок в процессе обработки, а также для закрепления и подачи стержневых инструментов (сверл, зенкеров, разверток).

8. Электрооборудование станка размещено в шкафу. Включение и выключение электродвигателя, пуск и остановка станка, управление коробкой скоростей и коробкой подач, управление механизмом фартука и т. д. производится соответствующими органами управления (рукоятками, кнопками, маховичками).

Токарно-винторезный станок самый распространенный и универсальный, является технологической машиной и относится к группе металлорежущих станков.

Токарно- винторезный станок берет начало от примитивного приспособления, имеющего ручной привод, к современному станку с программным обеспечением. В примитивном приспособлении необходимо было 2 людей: один вращал заготовку, другой – держал резец и перемещал его при обработке. Позже для вращения начали использовать лук, который приводился в движение действием ноги. И только после изобретения суппорта приспособление приобрело вид станка для точения. Впервые такой станок изготовил русский механик Андрей Нартов в начале 17 века. Чтобы заготовка вращалась, стали подводить механическую энергию водяной мельницы, паровой машины и т.д.

В дальнейшем станок совершенствовался путем механизмов, которые

обеспечивают вращение заготовки и перемещения резцов, взаимодействие эти движений, управление станком.

На данном этапе в школьных мастерских используются

токарно-винторезные станки, которые предназначены для обработки тел вращения (валов, колец, дисков и др.), нарезания резьбы и сверления осевых отверстий.

Основной режущий инструмент для выполнения простейших операций по обработке металла на токарно-винторезном станке – это резец.

Токарные резцы различаются:

По направлению подачи: правые, левые;

По конструкции головки: прямые, отогнутые;

По способу изготовления: цельные, составные;

По сечению стержня: прямоугольные, круглые, квадратные;

По виду обработки: проходные, упорные, подрезные, отрезные, фасонные, резьбонарезные, расточные.

Назначение резцов:

Проходные – для обработки внешних поверхностей;

Упорные - для обработки уступов;

Подрезные – для обработки торцов;

Отрезные – для отрезания заготовок;

Резьбовые – для нарезания резьбы;

Расточные – для обработки внутренних поверхностей;

Резец состоит из рабочей части, или головки, и тела резца (державки):

В головке различают переднюю поверхность, по которой сходит стружка при резании, и две задние. Задняя поверхность, обращённая в поверхности резания, называется – главной задней поверхностью, вторая задняя поверхность – вспомогательной задней поверхностью. Линия пересечения передних и задних поверхностей называются режущими кромками. Кромка, образованная передней и главной задней поверхностями, называется главной режущей кромкой.

Резцы устанавливаются на станке в резцедержателе, при помощи винтов крепления, заготовку помещают в самоцентрирующий трёхкулачковый патрон на глубину не менее 20-25мм и сжимают кулачками при помощи ключа. Заготовка не должна выступать из патрона на величину свыше пяти её диаметров.

Контроль размеров производят: металлической линейкой; предел измерения до 1мм, штангенциркулем; предел измерения до 0.1 мм, микрометром; предел измерения до 0.01мм.