МИНИСТЕРСТВО ОБРАЗОВАНИЯ И НАУКИ РОССИЙСКОЙ ФЕДЕРАЦИИ

Национальный Исследовательский Технологический Университет

Московский Институт Стали и Сплавов

Институт экотехнологий и инжиниринга

Кафедра энергоэффективных и ресурсосберегающих

промышленных технологий

Курсовая работа

По курсу: «Современные проблемы металлургии и материаловедения»

По теме: «Технология Plasmamelt»

Студент: Светиков К.И. (ММЧ-15-4)

Руководитель работы: проф., к.т.н. Подгородецкий Г.С.

Москва, 2016

При струйно-плазменных процессах исходное соединение вводится в струю плазмы восстановительного газа (водорода или водород содержащего газа), генерируемого в дуговом или безэлектродном плазмотроне.

Шахтные плазменные процессы основаны на применении плазмотронов для получения и нагрева восстановителей и ввода энергии в реакционную зону металлургического агрегата. К числу шахтных восстановительных процессов, прошедших опытно-промышленную и промышленную апробацию, относятся процессы: «Плазмарэд», «Плазмамелт», «Плазмадаст», «Плазмахром» и их аналоги, разработанные шведской фирмой СКФ.

Процесс плазмамелт был разработан шведской компанией, производящей сталь СКФ. Это процесс комбинирует стадию предварительного восстановления в турбулентном слое и конечное восстановление и плавление газом плазмы. Предварительно восстановленный железорудный концентрат смешивают с угольной пылью или маслом, а затем в пламени плазмы превращается в жидкий чугун, в шахте заполненной коксом. Восстановительный газ образуется в шахте печи из кокса, находящегося в составе шихты, и используется для стадии предварительного восстановления. Расход энергии на стадию предварительного восстановления составляет 1100 кВт · ч электроэнергии и 215 кг кокса / т чугуна.

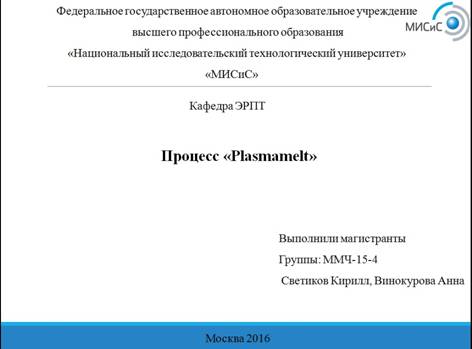

Высокая плотность энергии состояния плазмы уже давно привлекает внимание исследователей, которые пытаются использовать ее для улучшения металлургических процессов. Тот факт, что плазма обычно генерируется электрическим разрядом, часто создает впечатление, что, использовании плазмы, стоит дорого. Однако относительно высокая стоимость электроэнергии во многих случаях, компенсируется более высокой эффективностью, связанной с использованием плазмы. Это безусловно верно в случае как это обычно происходит в большинстве процессов восстановления оксида железа. Например, когда тепловая энергия превращается в потенциал кислорода, соответствующий CO (наиболее часто используемый восстановитель), теоретическая энергия, вырабатываемая сжиганием углерода с воздухом, или кислородом имеет КПД ниже, чем предоставляемый плазменный генератор. Объем газа, необходимого для передачи энергии также меньше в случае плазмы.

Представленные цифры на слайде действительны для энергии, потребляемой при 1200° C; при более высоких температурах различия будут иметь еще более выраженный характер. Меньший объем газа связанный с плазмами также помогает в повышении эффективности процесса. Кроме того плазменные системы особенно подходят для реакций с участием мелкозернистого чугуна и угольного порошка, с тех пор как выделяемый газ может быть оптимизирован в соответствии с требованиями процесса.

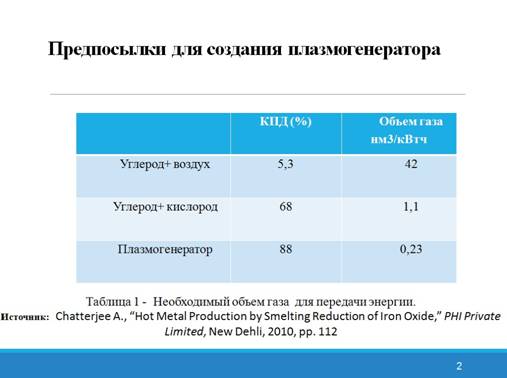

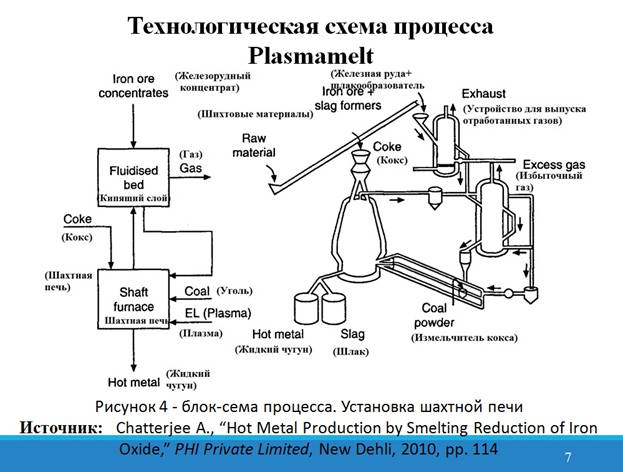

Генераторы плазмы монтируются на фурмы, а окись железа в форме гранул впрыскивается в плазменные струи, покидая генератор. Зона реакции создается в виде канала внутри слоя кокса, и реакции происходят частично в газовой фазе и частично на поверхностях кокса, что графически изображается в рисунке 3.

Подогреватель плазмы (рисунок 4) может передавать большие объемы тепла — до 10 кВт/нм3 газа. Такие нагреватели плазмы, имеющие высокий показатель энергоемкости представляют огромное значение для восстановительной плавки окиси железа, потому что снабжением теплом и газ можно приспособить под оптимальные значения, независимо от друг друга. Следовательно, в системах плазмы с подогревом, предварительно восстановленный материал, который вскоре становится расплавленным металлом, тем самым помогает в разделении шлака на ранней стадии.

Концепция была запатентована в начале 1970-х и сформировали генезис Plasmasmelt процесса. В 1981 году были завершены экспериментальные испытания в 1,5 МВт.В качестве следующего шага 18 МВт завод с годовой мощностью 50 000 тонн горячего металла (половина из того, что считается идеальный размер) был построен для обработки металлургический завод отходов, содержащих свинец, цинк и др.Завод, расположенный в Ландскроне в Южной Швеции, начала операции в апреле 1984 года. В 1986 году, завод по производству 80000 т Феррохрома был начат в Мальме, также в южной части Швеции.Однако средство производства феррохрома был остановлен после трех лет эксплуатации, в связи соображениями спроса на рынке.

Процесс Plasmamelt представляет собой двухстадийный процесс, включающий стадию предварительного восстановления, проводимого в двух обычных жидких слоях, соединенных последовательно, в которых восстановление происходит при температуре 750-800 ° С.

Газ, выходящий на стадии предварительного восстановления, используется для сушки и предварительного нагрева оксида или концентрата, т.к. содержит примерно 10-15% монооксида углерода с водородом.

Большое количество энергии, необходимое для окончательного восстановления и плавки в зоне циркуляции кокса шахтной печи подается либо электрически, с использованием тепла плазменной дуги, или путем сжигания угля с кислородом, при этом стоит учитывать регион, где одна из методик нагрева будет наименее затратной

Температура газа в плазмогенераторе колеблется в пределах от 3000 до 5000 ° С. Однако из-за сильно эндотермических восстановительных реакций, которые протекают в восстановительных зонах вне генератора, он быстро снижается до 1700-2000 ° С.

Температура на стадии предварительного восстановления составляет 750-800 ° С, а основным восстановителем в этой зоне является уголь. Функция кокса в шахте на стадии окончательного восстановления, заключается в обеспечении проникновения газа и жидкости через его слой при высоких температурах.

Кокс также требуется для поддержания восстановительных условий вдоль огнеупорной стенки, тем самым, облегчить проблемы, связанные с износа огнеупора, а также компенсирует незначительные колебания скорости подачи восстанавливающего агента.

Газ, содержащий монооксид углерода и водород, который выходит из шахты охлаждается до нужной температуры, а затем очищается в циклоне, перед его подачей на стадию предварительного восстановления. Часть газа, выходящего из шахты печи при восстановительной стадии, охлаждается и сжимается до того, как он будет использован в качестве технологического газа в плазмогенераторе; оставшийся газ выполняет функцию газа-носителя, который подает в печь предварительно восстановленный оксид или концентрата.

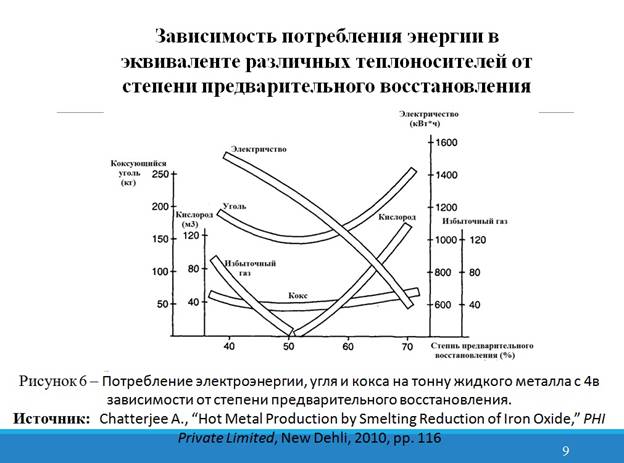

Потребление электроэнергии, угля и кокса на тонну жидкого металла с 4% С в зависимости от степени предварительного восстановления.

Процесс Plasmasmelt затрачивает 11,5-11,8 ГДж/тгч. Для сравнения приведены энергозатраты доменной печи.

Потребление энергии может быть снижено, если около 50% предварительно восстановленной шихты буде использовано для окончательного восстановления. Теоретический идеальный расчет предусматривает расход 10 ГДж/т чугуна, при использовании 47% предварительно восстановленной шихты и 88% газа.

Потребление угля, содержащего 9% влаги и 10% золы приведены в таблице, изображенной на слайде 10. Энергия для агломерации включается для сравнения с доменной печью.

Агрегат, мощностью более 50 000 тон в год в Швеции больше не строили. Но тот, что введен в эксплуатацию - успешно работает на протяжении 20 лет.

Своего применения в отрасли производства ферросплавов он ожидает в будущем.