Занятие 11.

Тема: ДЕТАЛИ ЗАЖИМНЫХ УСТРОЙСТВ

Силовые винты

Для создания осевых усилий при постановке или снятии деталей, монтируемых с натягом, часто применяются сборочные приспособления с силовыми винтами. В отличие от крепежных болтов и винтов силовые винты предназначены для передачи движения и усилий.

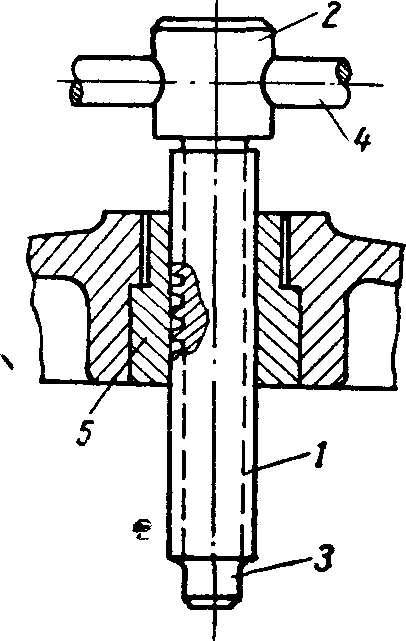

Частями узла силового винта (рис. 1) являются стержень винта с нарезкой 1, головка винта 2, опорная часть 3, вороток-ручка 4 и гайка 5.

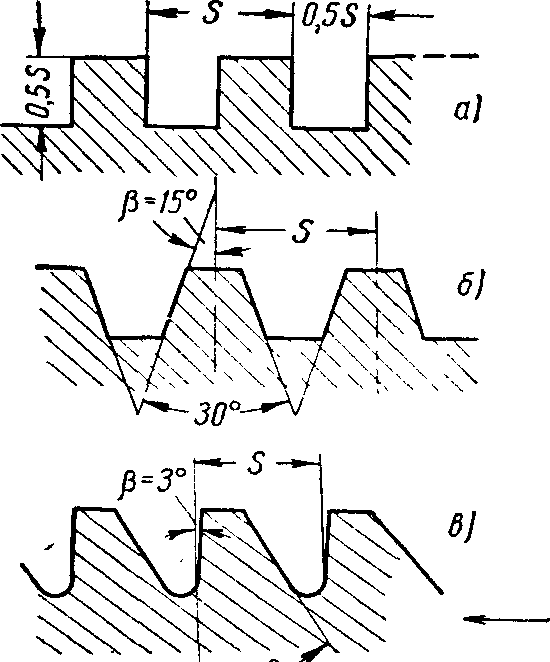

Для силовых винтов применяются резьбы: прямоугольная (рис.2 а), трапецеидальная (рис.2, б), упорная (рис.2, в) и для малых усилий — треугольная метрическая.

Рисунок 1 Узел силового винта

Рисунок 2. Профили резьб для силовых винтов

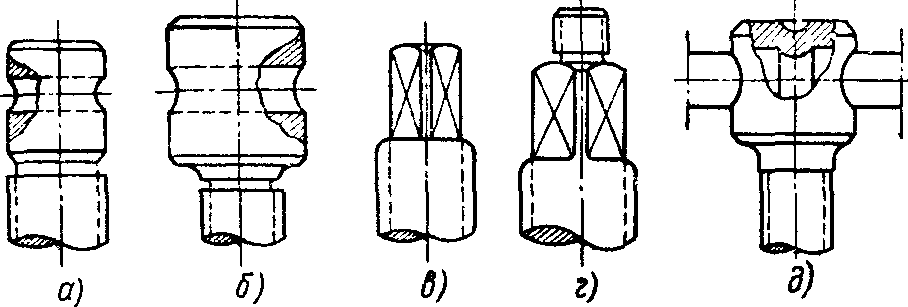

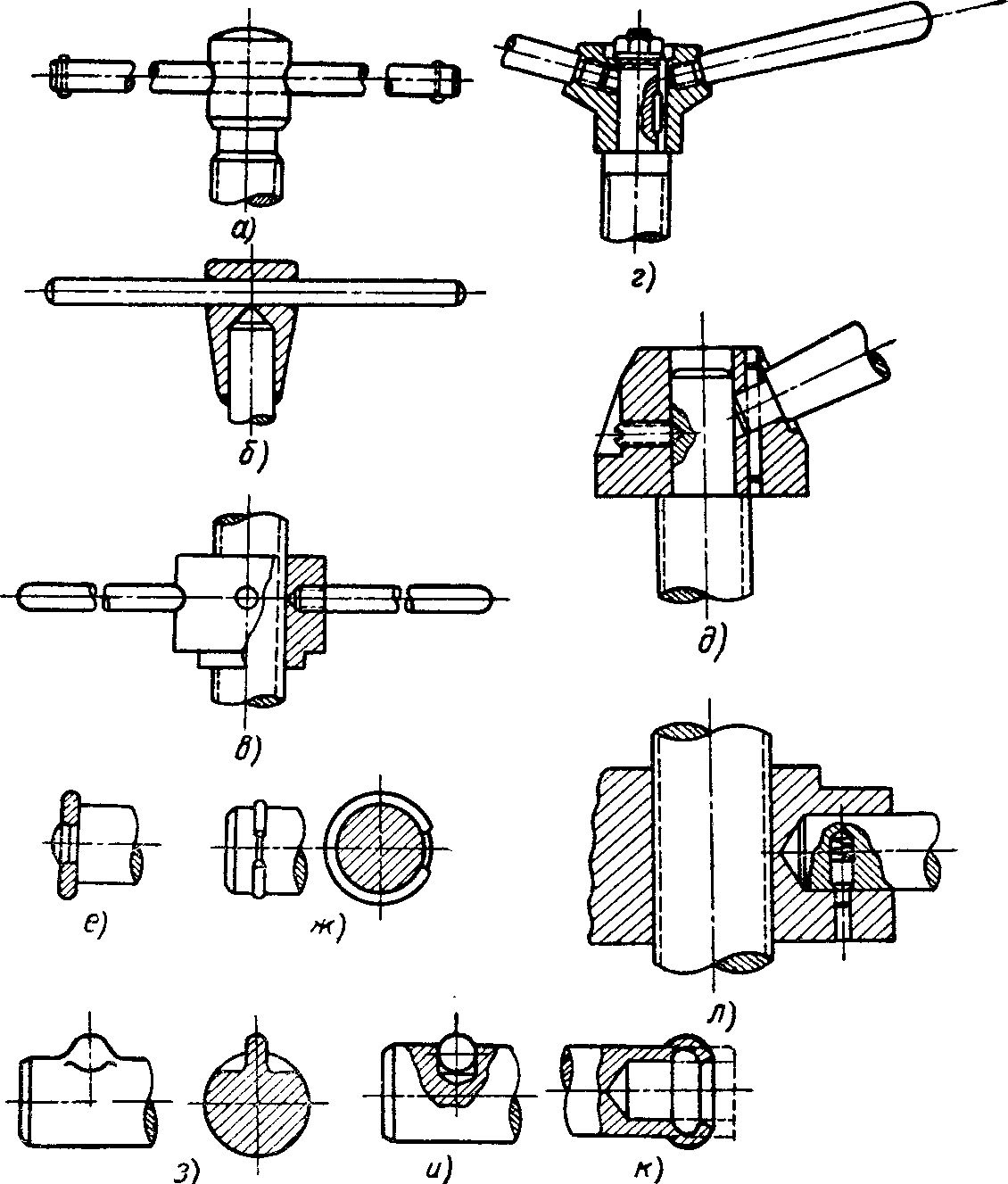

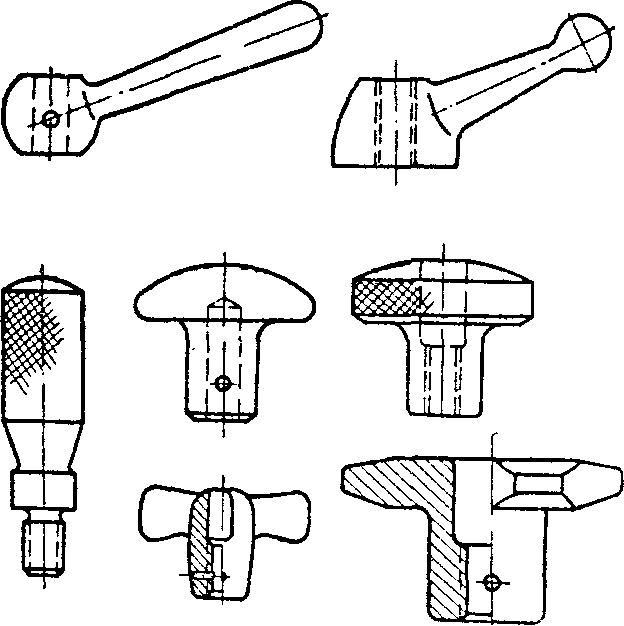

Рисунок 3 Головки винтов

В приспособлении силовой винт может совершать вращательное, вращательно-поступательное или поступательное движение. В первом случае винт вдоль оси не перемещается; это движение совершается гайкой. Во втором случае гайка укрепляется неподвижно. При поступательном движении винта гайка делается вращающейся.

Головки вращающихся силовых винтов могут иметь форму цилиндра с наружным диаметром, равным диаметру винта (Рис.3, а), и отверстием для воротка. При передаче больших крутящих моментов наружный диаметр головки увеличивается (рис. 3, б и д), так как отверстие для усиленного воротка ослабляет эту часть винта. Головки тяжелонагруженных силовых винтов иногда делаются также под квадрат (рис.3, в) или под квадрат с закреплением воротка гайкой (рис.3, г). При свободно перемещающемся воротке головке придают трубчатую форму (рис. 3, е), позволяющую удобно разместить пружинку тормоза. Головки винтов, вращаемых от руки, снабжают ручками, закрепляемыми на резьбе, или штифтами (рис.3, ж и з).

|

|

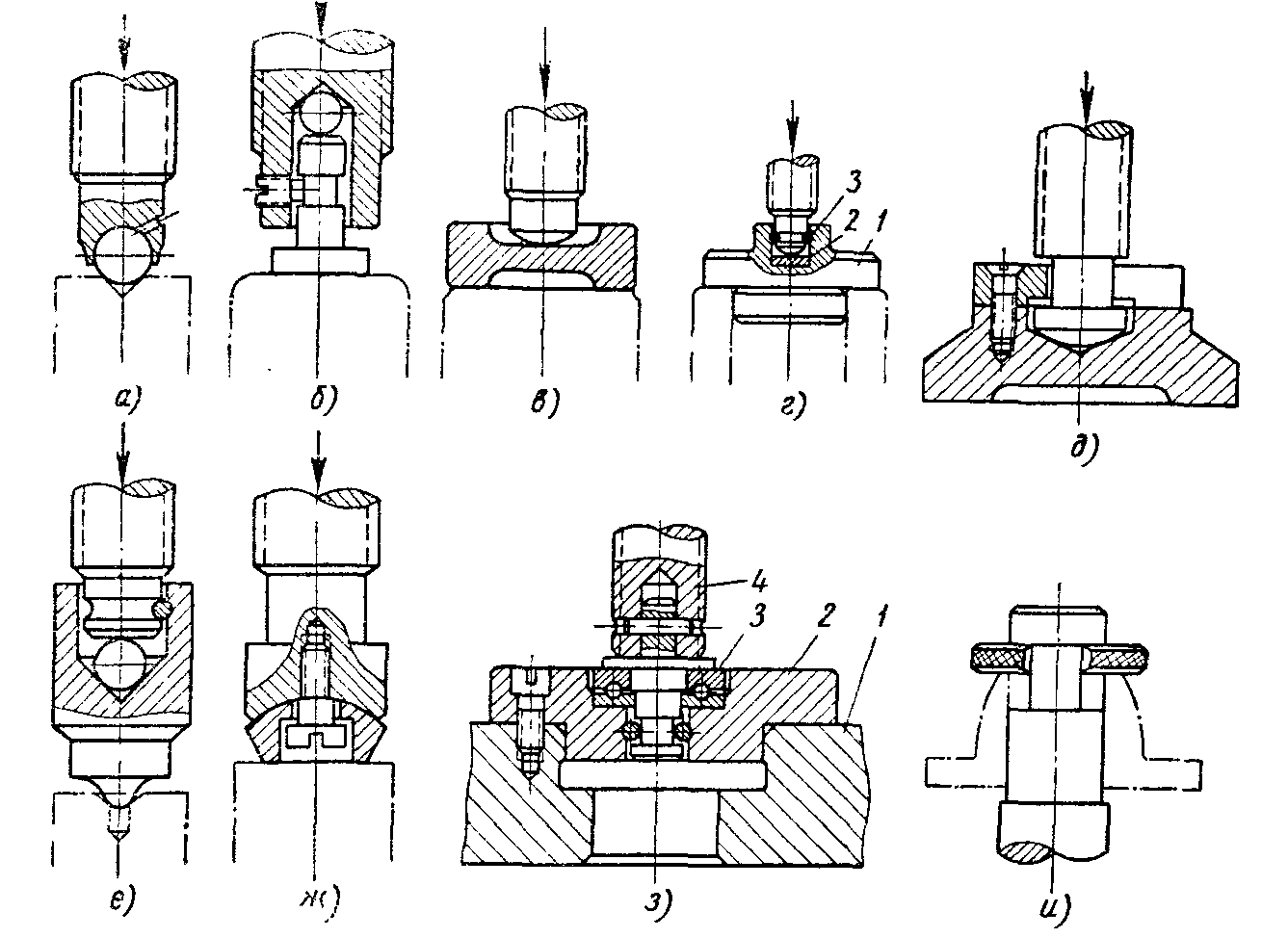

Опорные части силовых винтов должны удовлетворять следующим условиям: передавать давление винта на деталь, самоустанавливаться на поверхности детали, чтобы предотвратить изгиб силового винта, предохранять деталь от повреждения винтом, вызывать возможно меньшее трение на торце винта.

Наиболее простые конструкции опорной части, применяемые в тех случаях, когда силовой винт опирается на торец вала, показаны на рис.4, а —в. В первом случае опора выполнена в виде стального шарика, завальцованного в винт. Шарик имеет возможность вращаться. Для облегчения вращения через отверстие под шарик вводится густая смазка. Во втором случае передача осевого усилия винта также осуществляется через шарик, но здесь он опирается не непосредственно на деталь, а на подкладку. Опорная часть по рис. 4, в состоит из съемной закаленной подкладки; сферический

горец винта обеспечивает самоустанавливаемость. Конструкция обычно применяется для небольших несложных съемников. На рис. 4, г показана опорная часть, центрирующаяся в детали и подвижно закрепленная на винте штифтами. Опорная деталь 1 сделана из незакаленного материала, а внутрь ее введена закаленная пластинка 2. Штифты 3 предназначены исключительно для предохранения опоры от спадания, никаких нагрузок штифты воспринимать не должны. При неправильном выполнении канавки на конце винта это условие нарушается, в результате чего штифты изгибаются и опорная деталь зажимается на винте. Для устранения этого недостатка в некоторых конструкциях вместо штифтов предусматривается накладная шайба (рис.4, д), удерживаемая винтами.

|

|

Для свободной самоустановки силового винта применяется также конструкция опорной части, показанная на рис.4, еи ж.

При больших осевых нагрузках опорная часть снабжается упорным шариковым подшипником. Подобная конструкция для вращающегося винта дана на рис.4, з. Здесь опорная часть представляет собой жесткую планку /, на которой монтируется корпус 2 упорного подшипника 3 силового винта 4.

Для обеспечения при сборке точного направления детали в некоторых приспособлениях опорная часть силового винта движется по направляющим (см. фиг. 179). Направляющие выполняются в виде шлифованых цилиндрических стержней, закрепленных своими концами в корпусе приспособления.

Рисунок 4. Конструкции опорной части силовых винтов

Опоры винтов, совершающих только поступательное движение, снабжаются для упора в демонтируемую или устанавливаемую деталь неподвижными шайбами. Последние либо закрепляются на винте, либо делаются съемными (рис.4, и).

Гайкой для силового винта в сборочных приспособлениях очень часто является корпус или одна из деталей приспособления. Однако изготовление резьбового отверстия в громоздких деталях и корпусах затруднительно, и, кроме того, износ, или порча резьбы вызывают необходимость замены всего корпуса. Весьма желательно, чтобы гайка выполнялась из антифрикционного материала, чего не всегда можно достигнуть при нарезке резьбы непосредственно в корпусе.

|

|

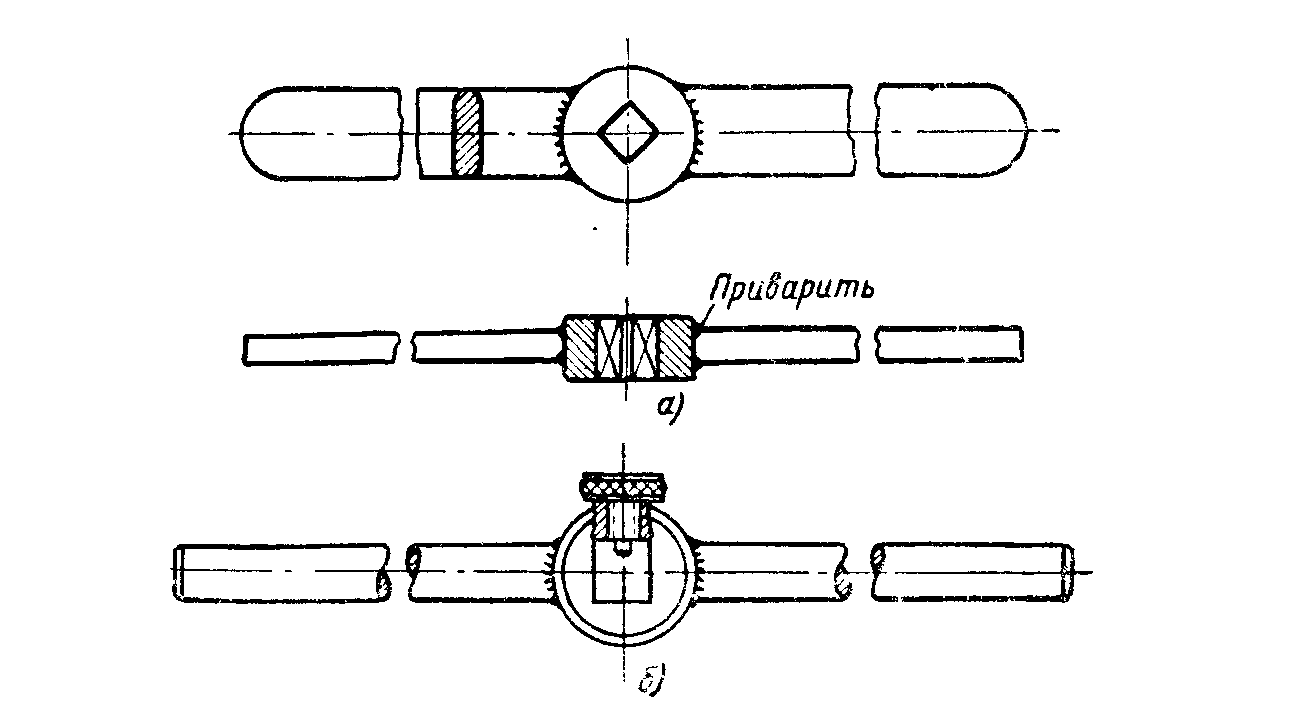

Значительно удобнее в сложных и дорогостоящих приспособлениях делать гайку сменной, закрепляя ее одним из способов, показанных на рис.5.

Рисунок 5. Способы закрепления сменных гаек силовых винтов.

Вращающиеся гайки для силовых винтов могут иметь обычную шестигранную форму под ключ или же специальную форму со встроенным воротком (Рисунок 6, а, б, г). Если момент для вращения гайки небольшой, то она может быть выполнена в виде звездочки, имеющей форму, удобную для захвата рукой (рис.6, б). В целях уменьшения момента, требуемого для вращения гайки, под торец тяжелонагру- женных гаек устанавливается шариковый подшипник (рис.6, г).

Для повышения прочности и износоустойчивости гайки при ее конструировании предусматриваются меры, обеспечивающие возможно большую равномерность распределения нагрузки по виткам резьбы (см. стр. 90).

Рисунок 6. Конструкции вращающихся гаек для силовых винтов.

Воротки, ручки или педали

Воротки и ручки в сборочных приспособлениях применяются для передачи небольших усилий и непосредственного приведения в движение того или иного механизма. Они применяются независимо или в различных комбинациях с каким-нибудь элементом управления или регулировки приспособления.

Расположение воротков и ручек в приспособлении и их конструкция должны допускать свободное и удобное обращение с ними при нормальном положении работающего. Размещать их следует так, чтобы сила мускулов использовалась, во избежание утомления, в естественном положении тела и чтобы ими можно было удобно манипулировать, не касаясь пальцами верстака, корпуса приспособления или собираемого узла.

Форму воротков и рукояток необходимо по возможности пригонять к формам, удобным для руки, и, назначая их размеры, следует избегать слишком больших удельных давлений на руку, могущих причинить боль. Поверхность ручки необходимо выполнять так, чтобы скольжение пальцев было минимальным; для этого она иногда накатывается или делается волнистой. При этом шаг волны берется равным примерно толщине пальцев рук, тогда пальцы сами попадают во впадины.

При наличии на приспособлении нескольких ручек, воздействующих на один и тот же механизм, они должны быть блокированы, чтобы исключить возможность ошибки или несчастного случая от невнимательности рабочего.

Размеры воротков и рукояток зависят от величины момента вращения.

Вороток —цилиндрический или овальный стержень, закрепляемый в головке силового винта, ключа, валика, гайки и т. п.

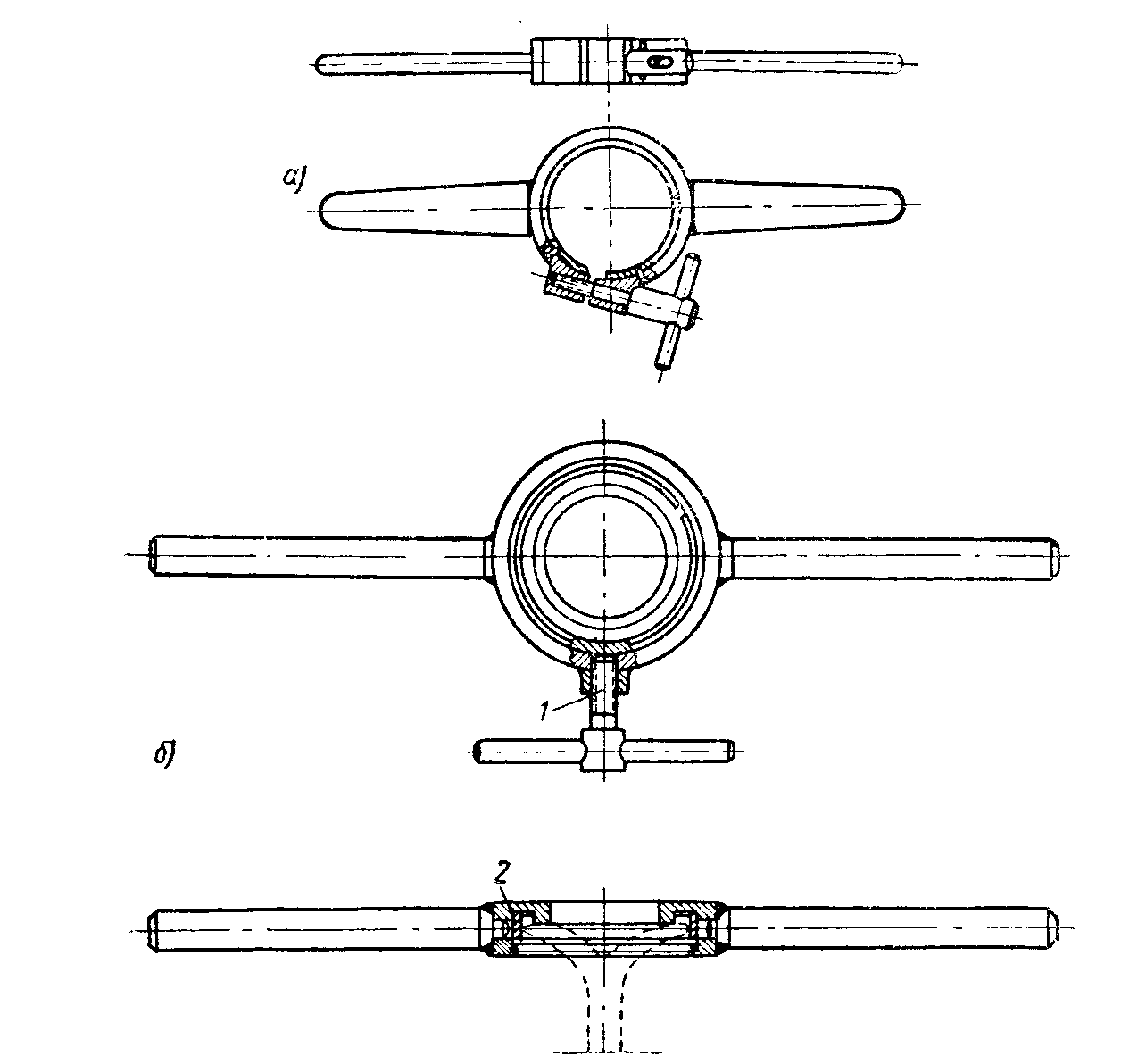

Наиболее часто применяемые в сборочных приспособлениях формы воротков показаны на рис.7. В зависимости от характера закрепления воротки могут быть разделены на подвижные (рис.7., а) и неподвижные (рис.7., б — д). Подвижной вороток проходит в сквозное отверстие головки силового винта свободно, вследствие

чего длина его может по желанию изменяться и изменять момент, создаваемый усилием руки. Во избежание самопроизвольного выпадания свободно посаженных воротков концы их снабжаются ограничителями, выполненными в виде заклепок (рис.7., о), шайб (рис.7., е), съемных колец из пружинной проволоки (рис.7., ж), местных выпуклостей (рис.7., з), шариков, зажатых в отверстиях (рис.7., и), или же развальцовок (рис.7., к).

Неподвижные воротки привариваются к головке (рис.7., б), ввертываются в нее на резьбе (рис.7., в и г) или закрепляются с помощью штифтов (рис.7., д). Неподвижное закрепление воротков имеет тот недостаток, что при значительно приспособление будет иметь большие габариты, становится неудобным при переноске.

Рисунок 7. Конструкции воротков

Этот недостаток устраняется при неподвижно-съемных воротках (рис.7, л). Такой вороток удерживается в головке или гайке при помощи штифта, поддерживаемого пружиной. Для снятия воротка необходимо лишь нажать на торец штифта бородком или проволочной шпилькой. С целью предохранения штифта от выпадания поверхность воротка около отверстия после установки в нем штифта накернивается. Воротки для винтов или валиков с квадратными головками делаются штампованными или сварными. Сечение их выполняется преимущественно овальным (рис.8, а). Такой вороток хорошо удерживается на головке винта или валика лишь в том случае, если последние располагаются в приспособлении вертикально и головки их находятся сверху. Для устранения самопроизвольного спадания воротка при любом положении головки применяются воротки с зажимом (рис.8, б). Воротки других конструкций с зажимом показаны на рис.9. Вороток с разрезным кольцом, стягиваемым винтом (рис.9, а), предназначен для укрепления на цилиндрических гладких валиках. Проворачивание такого воротка предотвращается трением кольца о валик. Вороток, приведенный на рис.9,б, предназначен для удерживания при сборке деталей, имеющих форму диска. Зажим осуществляется винтом 1, сжимающим разрезное кольцо 2, охватывающее диск удерживаемой детали.

Рис.8 Сварные воротки

Рис.9 Воротки с зажимом

Ручки служат для вращения винтов, валиков и гаек.

Распространенной конструкцией ручек являются так называемые штурвалы. Они состоят из ступицы и трех-четырех радиально укрепленных ручек. Их достоинство заключается в том, что ими можно развивать большие моменты. Отвернутый рывком штурвал может делать несколько оборотов по инерции, сокращая тем самым движения рабочего. Закрепляются штурвалы на гладком конце валика на шпонке или на резьбе.

Размеры и форма ручки оказывают нередко значительное влияние на производительность труда. Короткие или чрезмерно длинные ручки с неудобным захватом требуют от рабочего лишних движений и утомляют его.

Ручки, в ступице рекомендуется закреплять на резьбе (см. рис.7, г), так как при коротких цилиндрических посадочных концах они держатся плохо.

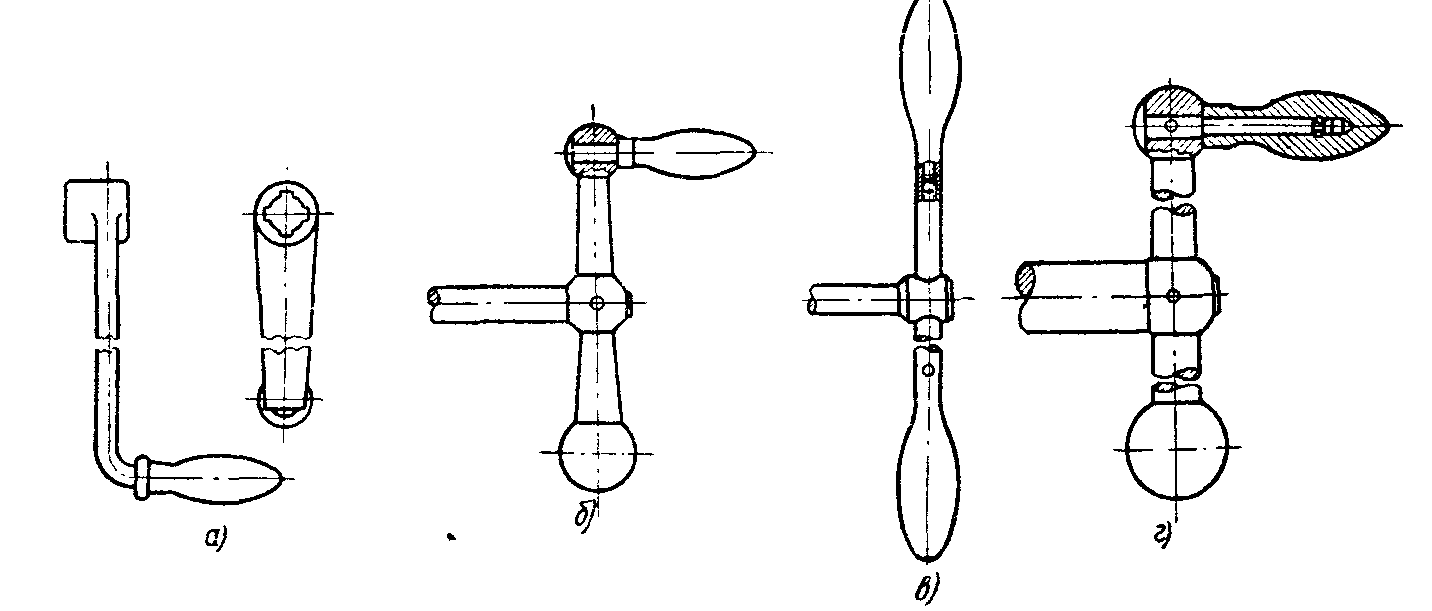

В зависимости от назначения и наличия свободного места на приспособлении могут применяться ручки, изогнутые в нужном направлении рис.10, а).

Рисунок 10. Конструкции ручек

К поворотным ручкам относятся также звездочки, гайки с накаткой или рычагом (Рис.11) и маховички. Звездочки закрепляются на оси на стопорных штифтах или на резьбе. Применяются они при малых моментах вращения.

Маховички монтируются на шпонке, квадрате или на стопорном штифте. Большие маховички состоят из обода и втулки, соединенных между собой спицами. За обод маховичка обычно берутся двумя руками примерно на противоположных концах одного диаметра. Маховички применяются там, где требуется создание больших моментов вращения. Им придается чистая литая поверхность, наружная же часть обода обтачивается и полируется. Иногда на ободе маховичка укрепляется ручка. Наиболее часто применяющиеся формы самих ручек — овальные. В посадочном отверстии ручки удерживаются или за счет расклепывания посадочного конца (рис.10,6), или на резьбе (рис.10, в). Вращающиеся ручки насаживают на оси свободно и они удерживаются штифтами лишь от осевого смещения (рис.10, г).

Рисунок 11. Конструкции ручек

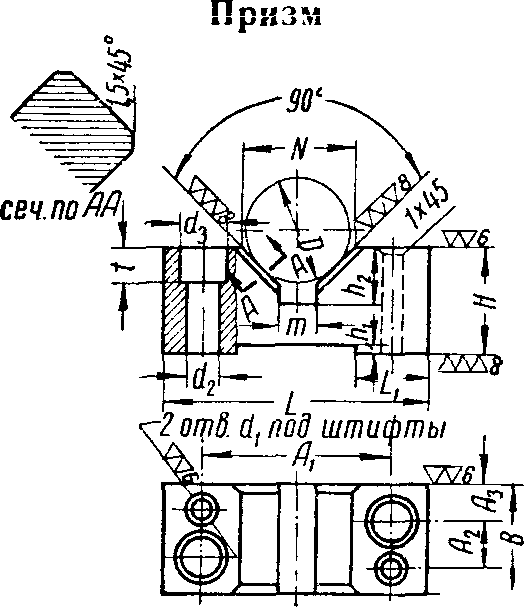

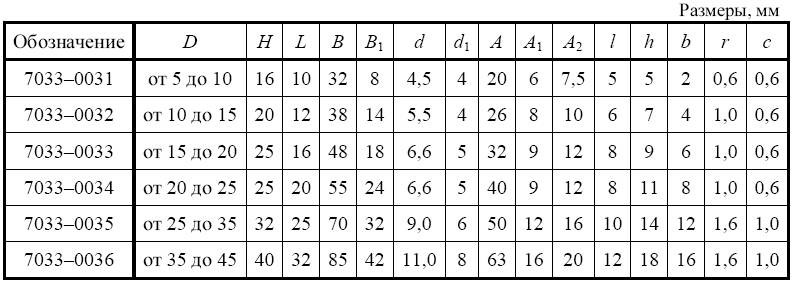

При базировании детали в приспособлении цилиндрической поверхностью в качестве опор применяются призмы и установочные конусы. Схема призмы приведена на рис.12.. Призмы выполняются с углом паза а, равным 60, 90 и 120°. Наиболее часто применяют угол 90°. Основные размеры призмы определяются в зависимости от диаметра D устанавливаемой детали; при этом для призм с углом а=90° С = 1,41 D — 2аис углом а = 120° С = 2 D—3,46 а.

Размер а конструктивно выбирается в пределах (0,14—0,16)D, а размер h — от 0,5 D для больших и до 1,2 D для малых диаметров.

Длину призмы при D до 60 мм целесообразно принимать равной диаметру, а при D >60 мм = (0,8—0,5) D.

Для облегчения шлифования плоскостей призмы в стыке их выполняется углубление; ширина b углубления выбирается конструктивно. Призмы обычно изготовляются из стали 20, рабочие поверхности их цементуются на глубину 0,5—0,6 мм и калятся до твердости 55—60 единиц по Роквеллу (шкала С). Размеры типовых призм даны в приложении.

Рисунок 12. Схема призмы для цилиндрических деталей.