Н. А. Михайлова

О. М. Михайлова

Г. Н. Завьялова

ТЕХНОЛОГИЯ ИЗГОТОВЛЕНИЯ ЗАГОТОВОК

МЕТОДОМ ОБЪЁМНОЙ ШТАМПОВКИ

Екатеринбург

Издательство УрГУПС

Федеральное агентство железнодорожного транспорта

Уральский государственный университет путей сообщения

Кафедра «Проектирование и эксплуатация автомобилей»

Н. А. Михайлова

О. М. Михайлова

Г. Н. Завьялова

ТЕХНОЛОГИЯ ИЗГОТОВЛЕНИЯ ЗАГОТОВОК

МЕТОДОМ ОБЪЁМНОЙ ШТАМПОВКИ

Методические указания к выполнению лабораторной

работы по дисциплине «Материаловедение и технология

конструкционных материалов» для студентов направлений

подготовки 190300 – «Подвижной состав железных дорог»;

190100 – «Наземные транспортно-технологические комплексы»; 270204 – «Строительство железных дорог, путь и путевое хозяйство»; 270201 – «Мосты и транспортные тоннели» всех форм обучения

Екатеринбург

Издательство УрГУПС

УДК 669.018.29.004.14

М 69

Михайлова, Н. А.

М 69 Технология изготовления заготовок методом объёмной штамповки: метод. указания / Н. А. Михайлова, О. М. Михайлова, Г. Н. Завьялова – Екатеринбург: Изд-во УрГУПС, 2012. – 46, [1] c.

Описывается последовательность операций при производстве заготовок методом объёмной штамповки, кратко рассматривается используемое оборудование, представлена методика расчета поковки по чертежу детали. Даются методические указания по написанию отчета и краткие теоретические положения по изучаемому вопросу.

Предназначены для студентов, проходящих лабораторный практикум при изучении курса «Материаловедение и технология конструкционных материалов» раздела «Технология конструкционных материалов» и выполняющих курсовую работу по разделу «Горячая объёмная штамповка» направлений подготовки 190300 – «Подвижной состав железных дорог»; 190100 – «Наземные транспортно-технологические комплексы»; 270204 – «Строительство железных дорог, путь и путевое хозяйство», 207201 – «Мосты и транспортные тоннели» всех форм обучения.

УДК 669.018.29.004.14

Печатается по решению редакционно-издательского совета университета

Авторы: Н. А. Михайлова, доцент кафедры «Проектирование

и эксплуатация автомобилей», канд. техн. наук, УрГУПС;

О. М. Михайлова, доцент кафедры «Проектирование

и эксплуатация автомобилей», канд. техн. наук, УрГУПС;

Г. Н. Завьялова, ст. препод. кафедры «Проектирование

и эксплуатация автомобилей», УрГУПС

Рецензент: А. В. Сирин, доцент кафедры «Проектирование

и эксплуатация автомобилей», канд. техн. наук, УрГУПС

© Уральский государственный университет

путей сообщения (УрГУПС), 2012

ОГЛАВЛЕНИЕ

| Введение……………………………………………………………………. | |

| 1. Сведения из теории…………………………………………………….. | |

| 1.1. Общие представления…………………………………………. | |

| 1.2. Технологический процесс горячей объёмной штамповки…. | |

| 1.3. Разработка чертежа поковки………………………………….. | |

| 2. Расчет размеров исходной заготовки и заготовки после осадки……. | |

| 2.1. Определение объёма исходной заготовки…………………… | |

| 2.2. Определение размеров исходной заготовки…………………. | |

| 2.3. Расчет размеров заготовки после осадки…………………….. | |

| 3. Практическая часть…………………………………………………….. | |

| 3.1. Содержание отчета…………………………………………….. | |

| 3.2. План расчета поковки и выбор оборудования для объёмной штамповки и обрезки……………………………………………………... | |

| Приложения……………………………………………………………… | |

| Библиографический список………………………………………………. |

ВВЕДЕНИЕ

В связи развитием техники независимо от сферы деятельности инженер должен обладать широкими знаниями в области конструирования и технологии изготовления деталей, машин. При конструировании изделий необходимо понимать, что технология их изготовления предполагает неразрывную последовательность процессов получения и последующей обработки заготовок, а также существенно влияет на эксплуатационную стойкость изделий.

Ведущая отрасль современной промышленности – машиностроение располагает большим количеством способов получения деталей, необходимых народному хозяйству. Это многообразие, с одной стороны, дает возможность существенно повысить эксплуатационные характеристики машин и механизмов за счет улучшения свойств исходного материала, с другой – за счет наиболее рационального и экономичного способа получения той или иной детали.

В данной работе рассматривается способ получения заготовок методом горячего деформирования – объемной штамповкой. Этот метод позволяет получать заготовки близкие по размерам и конфигурации к выпускаемым деталям, что приводит к экономии металла при механической обработке металла, способствует получению более однородной структуры.

В работе рассматриваются методики расчета и разработки чертежа горячедеформированной заготовки (поковки).

Цель работы:

Ознакомиться с технологией изготовления поковки методами горячей объёмной штамповки и методикой расчета заготовки.

Задание:

– сделать эскиз детали в соответствии с заданным вариантом;

– ознакомиться с методикой назначения припусков и кузнечных напусков;

– выполнить расчет поковки по приведенному плану;

– по результатам расчета выполнить чертеж поковки;

– ознакомиться с технологией объёмной штамповки;

– определить усилие КГШП, необходимое для штамповки и обрезки облоя и перемычки;

– выбрать температурный интервал нагрева заготовки для горячей деформации.

Необходимые пособия, оборудование и материалы:

– методические указания к выполнению лабораторной работы;

– чертеж детали.

Сведения из теории

1.1. Общие представления

Поковка – изделие, изготовленное горячей объёмной штамповкой в соответствии с техническими требованиями ГОСТ 8479, по конфигурации и размерам, близкое к детали.

Поковку можно изготовлять как объёмной штамповкой, так и ковкой.

Горячая объёмная штамповка – технологический процесс изготовления поковки в специальном инструменте (штампе) путем пластической деформации исходной заготовки (проката стали).

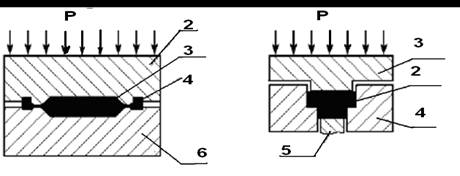

Пластическое течение металла при объёмной штамповке ограничивается полостью штампа (рис.1.1), который служит для получения поковки определенной конфигурации. Неподвижную часть штампа называют матрицей (рис.1), а основную подвижную часть – пуансоном. Различают открытые (рис.1.1, а) и закрытые штампы (рис.1.1, б). Открытые штампы имеют по максимальному размеру поковки полость (заусеничную канавку), в которую выдавливается избыток металла, образующий облой; в закрытых штампах заусеничная канавка отсутствует. Поэтому они требуют точного соответствия объёмов заготовки и поковки и безокислительного нагрева перед штамповкой.

Стальные поковки по техническим требованиям на материал подразделяются на пять групп (табл.1.1). Номер группы определяет вид испытаний (определение твердости, механических свойств) и сдаточные характеристики.

а б

Рис.1.1. Типы штампов:

а – открытый штамп; б – закрытый штамп;

1 – матрица; 2 – пуансон; 3 – поковка;

4 – заусеничная канавка; 5 – выталкиватель

Поковки подвергают термической обработке. Поковки группы I допускается не подвергать термической обработке. Для поковок II и III групп устанавливаются нормы твердости, для поковок IV и V групп – категории прочности. Категория прочности обозначается буквами КП и числом, указывающим предел текучести, кгc/мм 2 .

Таблица 1.1

| Группа поковок | Виды испытаний | Условия комплектования партии | Сдаточные характеристики |

| I | Без испытаний | Поковки одной или разных марок стали | - |

| II | Определение твердости | Поковки одной марки стали, совместно прошедшие термическую обработку | Твердость |

| III | Определение твердости | Поковки одной марки стали, прошедшие термическую обработку по одинаковому режиму | То же |

| IV | 1. Испытание на растяжение 2. Определение ударной вязкости 3. Определение твердости | Поковки одной плавки стали, совместно прошедшие термическую обработку | 1. Предел текучести, относительное сужение 2.Ударная вязкость 3. Твердость |

| V | 1. Испытание на растяжение 2. Определение ударной вязкости 3 Определение твердости | Принимается индивидуально каждая поковка | 1. Предел текучести, относительное сужение 2.Ударная вязкость 3.Твердость |

Примеры условных обозначений

Поковки группы I:

Гр. I ГОСТ 8479-70.

Поковки группы II (III) с твердостью НВ 143-179:

Гр. II (III) НВ 143-179 ГОСТ 8479-70.

Поковки группы IV (V) с категорией прочности КП 490:

Гр. IV (V) КП 490 ГОСТ 8479-70.

1.2. Технологический процесс горячей объемной штамповки

Рис. 1.2. Схема технологического процесса объёмной штамповки

Технологический процесс при объёмной штамповке состоит из следую-щих основных операций (рис.1.2).

1. Резка проката на мерные заготовки на пресс-ножницах.

2. Нагрев заготовки в электрических или пламенных печах для повышения пластичности и уменьшения усилия, необходимого для деформирования. С повышением температуры нагрева сопротивление металла деформированию снижается в 10–15 раз, а пластичность растет.

3. Осадка заготовки (увеличение диаметра за счет уменьшения высоты). Эта операция проводится перед штамповкой для приближения диаметра исходной заготовки к размерам детали.

4. Штамповка в открытом штампе.

5. Обрезка облоя и прошивка отверстия. Осуществляются на обрезном прессе в горячем или холодном состоянии с помощью обрезного штампа. Обрезной штамп состоит из матрицы и пуансона для обрезки облоя и стойки для прошивки отверстия.

6. Термообработка. Нормализация или отжиг для повышения пластичности и обрабатываемости резанием.

7. Очистка от окалины, например в дробеметном барабане.

8. При необходимости проводят правку и калибровку поковки.

Изменения формы заготовки, происходящие в процессе изготовления поковки, представлены на рис. 1.3.

Рис. 1.3. Процесс формообразования поковки

1.2.1. Заготовительные операции

Заготовительные операции – разделка первичной заготовки на мерные заготовки и нагрев.

Разделка на мерные заготовки осуществляется обычно в заготовительном отделении кузнечно-штамповочного цеха. Для этой цели применяют гильотинные, дисковые, вибрационные, рычажные, эксцентриковые ножницы, кривошипные прессы, пилы, ацетилено-кислородную и плазменно-дуговую резку и другие разновидности резки (рис.1.4; 1,5; табл. П 5–1; П 5–2).

Усилие отрезки заготовок от прутка определяют по формуле

Р = к • F cр • σср или Р = 1,4 • F cр • σср , (1.1)

где Р – усилие,Мн,

к – коэффициент притупления режущих кромок ножей (от 1,4–1,7);

F – площадь сечения разрезаемого металла, м 2;

σср – максимальное сопротивление срезу (сопротивление сдвигу) МПа,

принимается от 0,7 до 0,8 σвпри температуре обрезки обрабатываемого металла (табл. 1.5).

Рис. 1.4. Схема свободной резки сдвигом на ножницах:

1 – прокат; 2 – прижим; 3 – подвижной нож; 4 – упор;

5 – неподвижный; 6 – рольганг

Рис. 1.5. Вид пресс-ножниц с рольгангом

для разделки проката на мерные заготовки

1.2.2. Определение температурного режима горячей деформации

при ковке и штамповке

Горячая деформация протекает в интервале температур, который определяется диаграммой состояния стали. Верхнее значение температурного интервала соответствует максимальной температуре нагрева для проведения горячей деформации, нижнее значение определяет температуру окончания горячей деформации.

Температурный интервал деформации выбирают по табличным данным (табл.1.2). Ориентировочно температурный интервал горячей деформации можно определить по критическим точкам по диаграммам состояния сталей (рис.1.6). Максимально допустимая температура начала деформации углеродистых сталей Тр = Тс – 150 оС, где Тс – температура, соответствующая линии солидуса диаграммы железо-углерод, оС.

Температура окончания деформации для

доэвтектоидных сталей Тк = Аr3 + 30 оС;

эвтектоидных – Тк = Аr1 + 30 оС;

заэвтектоидных – Тк = Аr1+ 60 оС;

где Аr1 – температура, определяющая температуру конца перехода аустенита в перлит (линия РS); Аr3 – температура начала перехода аустенита в феррит (линия GS) (рис. 1.6).

Основными видами дефектов брака при нагреве является образование окалины, обезуглероживание, недогрев.

Продолжительность и скорость нагрева и охлаждения назначают, исходя из марки стали и размеров заготовки.

Продолжительность выдержки обычно берут из расчета 1 мин на 1 мм условной толщины заготовки.

Рис. 1.6. Диаграмма состояния железоуглеродистых сплавов

и температурные интервалы ковки и штамповки:

1 – зона пережога; 2 – зона перегрева;

3 – зона горячей деформации; 4 – зона наклепа

Для легированных сталей скорость нагрева и охлаждения до 550–600 оС должна быть медленной (15–50 оС/мин). Для углеродистых и легированных сталей при температуре свыше 550–600 оС скорость нагрева следует принимать максимально возможной.

Таблица 1.2

Температурный интервал ковки и штамповки для конструкционных сталей

| Марка стали | Температура начала ковки (максимальная) оС | Температура конца ковки, оС | Рекоменду-емый интервал температур ковки, оС | |

| не выше | не ниже | |||

| Ст.0,1,2,3 | 1280-750 | |||

| 10,15 | 1280-750 | |||

| 20,25,30,35 | 1250-800 | |||

| 40,45,50,55,60 | 1200-800 | |||

| 15Г,20Г,30Г,40Г,50Г | 1200-800 | |||

| 60Г,65Г,50ХФА | 1180-800 | |||

| 10Г2,30Г2, 35Г2, 15Х2, 20Х, 30Х,50Х, 15ХА, 10ХА, 30ХА | 1200-800 | |||

| 40Х, 45Х, 50Х | 1130-830 | |||

| 40Г2, 45Г2, 50Г2, 18ХГ | 1180-830 | |||

| 18ХГТ, 40ХГ | 1180-800 | |||

| 20ХФ, 20ХФА, 40ХФА | 1200-800 | |||

| 38ХС, 40ХС, 20ХГС, 25ХГС | 1150-830 | |||

| 30ХМ,35ХМА,35Х2МА | 1180-850 | |||

| 20ХН, 27СГ,35СГ | 1200-800 | |||

| 40ХН, 45ХН, 50ХН, 12ХН2, 12ХН3 | 1180-800 | |||

| 30ХН3, 37ХН3А, 12Х2Н4 | 1160-850 | |||

| 38ХМЮА, 35ХМФА, 1Х13, 2Х13, 3Х13, Х10С2М | 1160-880 | |||

| 18ХНВА, 25ХНВА | 1180-850 | |||

| 32ХН3МА, 40ХНМА,30ХН2МФА | 1150-870 | |||

| ШХ4, ШХ10, ШХ15 | 1120-850 | |||

| 1Х18Н9, Х9С2 | 1180-900 |

1.2.3. Оборудование для горячей деформации

Штамповку осуществляют на молотах, кривошипных горячештамповочных прессах (КГШП), горизонтально-ковочных машинах (ГКМ). Вид оборудования и соответствующий технологический процесс изготовления поковки выбирают, исходя из конфигурации и массы деталей, годовой программы, технико-экономических показателей, требований к размерам, форме и свойствам (механическим и эксплуатационным) изделия.

Горячештамповочный пресс

Поковки круглые в плане в условиях массового и серийного производства штампуют на горячештамповочных прессах (КГШП) (рис.1.7; табл. П 5–3), имеющих высокую производительность. Кривошипные прессы деформируют заготовку давлением рабочих органов ползуна с закрепленным на нем инструментом – штампом. Ползун приводитсяв движение кривошипно-шатунным механизмом, преобразующим вращательное движение электродвигателя в возвратно-поступательное движения.

Прессы – машины статического действия. Поэтому окалина, образующаяся, вследствие окисления стали во время нагрева, может вдавливаться в поверхность поковки (на молотах окалина удаляется в промежутках между первыми ударами). В связи с этим целесообразно применять безокислительный нагрев или удалять окалину после нагрева механическим способом.

Рис. 1.7. Внешний вид горячештамповочного

пресса КГШП 8542

Усилие КГШП можно определить по массе поковки (табл. 1.3), а модель пресса – по табл. П 5–3. В соответствии с ГОСТ 7505-89 масса М поковки определяется из выражения

М пр= кр • М д, (1.2)

где М д – масса детали, кг;

к р – расчетный коэффициент, устанавливаемый в соответствии с приложением I.

Таблица 1.3

Приблизительные данные для выбора усилия пресса Р в зависимости

от массы поковки М

| Номинальное усилие пресса Р, кН | |||||||

| Масса поковки М, кг | до 0,5 | 0,5-2 | 2-3 | 3-8 | 8-12 | 12-20 | 20-25 |

Кузнечный молот

Молотами называют кузнечные машины, предназначенные для обработки металлов ударами падающих частей. Энергия падающего тела тем выше, чем больше его масса и чем выше скорость. Для усиления удара падающие части молотов принудительно разгоняются действием пара, сжатого воздуха и другими энергоносителями.

Рис. 1.8. Внешний вид паровоздушного молота

Штамповочны е молоты являются основным оборудованием для горячей штамповки (рис.1.8). Штамповку поковок на молотах выполняют в подкладных и закрепленных штампах. Подкладной штамп (рис. 1.9) состоит из двух частей – верхней 2 и нижней 6 (их обычно называют верхним и нижним штампами), которые устанавливаются на нижнем бойке 7 молота. В каждой части сделаны рабочие полости – ручьи. Ручьи верхнего и нижнего штампов в совокупности соответствуют форме и размерам готовой поковки. Штамповку ведут ударами верхнего бойка 1 по верхней половине штампа (рис. 1.9).

Рис. 1.9. Подкладной штамп:

1 – верхний боек, 2 – верхняя половина штампа;

3 – отверстие под направляющую колонку,

4 – направляющая колонка, 5 – заготовка,

6 – нижняя половина штампа, 7 – нижний боек

При определении массы падающих частей штамповочного молота ориентируются на последний удар, когда полость окончательного ручья заполнена и металл вытекает в облойную канавку. Предполагают, что работа деформации пропорциональна полной поверхности получаемой поковки. В упрощенном виде расчетная формула имеет вид:

G = α • F, (1.3)

где G – масса падающих частей молота, кг;

F – площадь проекции поковки на плоскость разъёма штампа, включая площадь мостика канавки см2;

α– эмпирический коэффициент (для молота двойного действия от 5до 6 кгс/см2, для молота простого действия равен 10 кгс/см2, часто усредняют и принимают равным 8 кгс/см2).

По массе падающих частей молота можно выбрать модель молота (см. табл. 1.4; табл. П 5–4).

1.2.4. Завершающие операции

К завершающим операциям относится обрезка заусенца, образующегося у поковок при открытой штамповке, пробивка отверстий в поковках, очистка от окалины и термическая обработка. При необходимости применяется правка и калибровка.

Для обрезки и пробивки применяется кривошипный пресс (см. табл. 1.6; табл. П 5–2) или фрикционный винтовой пресс, для калибровки рычажный чеканочный или фрикционный пресс. Правку поковок осуществляют в последнем ручье штампа основного оборудования, либо используют дополнительное

оборудование: фрикционный молот, фрикционный винтовой или гидравлический прессы.

Таблица 1.4

Молоты штамповочные паровоздушные двойного действия для объёмной

горячей штамповки

| Основные параметры и размеры | Модель | ||||

| М 210 | М 211 | М 212 | М 213 | 17 КП | |

| Номинальная масса падающих частей, кг | |||||

| Наибольшее число ударов в минуту | |||||

| Наибольший ход бабы, мм | |||||

| Высота зеркала нижнего штампа над уровнем пола, мм | |||||

| Габариты молота в плане, мм | 2000 • 1280 | 2380 • 1390 | 2960 • 1660 | 3400 • 1900 | 3700 • 2000 |

| Масса молота без шабота, т | 7,36 | 10,54 | 18,3 | 25,79 | 40,71 |

| Масса шабота, т | 12,6 | 20,0 | 40,0 | 63,0 |

Усилие, необходимое для обрезки облоя или прошивки отверстий, можно определить по формуле

Р > 1,7 • П • S • σср, (1.4)

где П – периметр реза, мм;

S – толщина реза, мм; S = 1,5 • h 3 (1,5 – коэффициент, учитывающий срез

по телу и недоштамповку);

h 3 – высота перемычки мостика, мм;

σср – сопротивление стали при срезе; σср  0,8 • σв.кг/мм2.

0,8 • σв.кг/мм2.

Значения временного сопротивления σв зависимости от температуры для различных сталей приведены в табл. 1.5.

Выбрать вид пресса, применяемого для обрезки облоя и пробивки отверстия, можно по табл. 1.6 и табл. П 5–2.

Таблица 1.5

| Марка стали | σв, кгс/мм2, при разных температурах (о С) | ||||||

| Ст5 | |||||||

| 8,3 | 5,1 | 3,1 | 2,1 | ||||

| 40Х | 38,1 | 14,9 | 9,3 | 5,95 | 4,37 | 2,7 | |

| 40ХГН | 80,5 | 36,4 | 13,5 | 9,27 | 6,32 | 4,59 | 3,23 |

| 12ХН3А | |||||||

| 20ХН3А | |||||||

| 18ХГТ |

Прессы обрезные

Таблица1.6

| Основные параметры | Модель | ||||

| К2130А | К9532 | КБ9534 | К9536 | К9538 | |

| Номинальное усилие, кН | |||||

| Ход ползуна, мм | |||||

| Число ходов ползуна в минуту | |||||

| Мощность электродвигателя, кВт | 10,5 | ||||

| Высота над уровнем пола, мм | |||||

| Масса, т | 6,93 | 10,33 | 25,74 |

1.2.5. Отделочные операции

Отделочными операциями являются правка, калибровка и очистка поковок.

Очистка поковки от окалины

Для придания поковке лучшего вида и повышения стойкости режущего инструмента, заготовки подвергают очистке от окалины, которая образуется как при термической обработке, так и нагреве на температуры горячей деформации. Существует несколько видов очистки поверхности поковки от окалины – очистка дробью, в галтовочных барабанах и травление.

Очистка дробью осуществляется чугунными дробинками диаметром до 2 мм, летящими со скоростью до 60 м/с в специальных метательных барабанах. Бывает дробеструйная очистка, когда дробинки подаются воздушной средой.

Обработку поковок во вращающемся барабане с металлическими звездочками, абразивным боем и т. д. применяют для мелких заготовок простой конфигурации.

Травление осуществляют воздействием кислоты на металл. Для стальных заготовок применяют 20 %-й раствор серной кислоты при температуре от 60 до 90 оС, реже 15 %-й раствор соляной кислоты или смесь кислот.

Травление широко используется для очистки от окалины поковок из цветных сплавов.

Правка

Для устранения искривлений, возникших в результате штамповки и термообработки, применяют правку поковок, которая бывает горячей и холодной.

Наиболее целесообразно проводить правку на обрезном прессе после или вместе с обрезкой заусенца; иногда правку проводят в чистовом ручье штампа.

1.3. Разработка чертежа поковки

Чертеж поковки разрабатывается на основании чертежа готового изделия. Размеры поковки отличаются от размеров готовой детали на величину припусков на механическую обработку и величину напусков, упрощающих конфигурацию поковок.

Рис. 1.10. Эскиз поковки шестерни

Для примера рассмотрим эскиз поковки шестерни, получаемой штамповкой на молоте в открытом штампе (рис. 1.10). Шестерня в готовом виде представляет собой цилиндрическую деталь 1 (штриховка сеткой) диаметром D и высотой Н с отверстием диаметром d.

Для получения точных размеров и высокого качества состояния поверхности шестерня подвергается обработке на станках. Для этого предусматривается припуск 2. Для облегчения удаления поковки из штампа проектируются штамповочные уклоны α и β, это вызывает образование напусков 3 и 4, максимальное значение которых находится на линии разъема штампа АА.

Напуск 4 внутри отверстия шестерни образуется не только штамповочным уклоном β, но и пленкой металла, предусмотренной для обеспечения лучшей стойкости штампа.

Значком Δ на эскизе обозначены допуски, которые характеризуют точность поковки.

Изменив все размеры спроектированной поковки на величину усадки, составляющей для стали 1,5 %, получают эскиз горячей поковки, по которому изготовляют полость штампа.

Расчет поковки включает в себя назначение припусков, допусков и кузнечных напусков и производится для штампованных поковок в соответствии с ГОСТ 7505-89. Припуски и допуски назначаются исходя из параметров поковки и исходного индекса.

1.3.1. Выбор и обозначение поверхности разъема

В начале проектирования определяют способ штамповки, который может влиять на конфигурацию, размеры и точность поковки. Затем определяют положение поверхности разъема штампа.

Поверхностью разъёма называют поверхность соприкосновения верхней и нижней половины штампа между собой. Обычно эта поверхность бывает плоскостью или сочетанием плоскостей. Плоскость разъема должна быть выбрана так, чтобы поковка свободно вынималась из штампа. Желательно, чтобы плоскость разъёма совпадала с плоскостями детали, имеющими наибольшие габаритные размеры. При этом глубина полости штампа будет наименьшей, что облегчит заполнение металлом полости штампа и хорошую выемку штампованной поковки из неглубокой полости. При несимметричной поковке глубокие полости должны быть расположены в верхней половине штампа, так как металл вверх течет лучше.

При штамповке возможен сдвиг одной половины штампа относительно другой. Чтобы такой сдвиг можно было легко контролировать по внешнему виду поковки, плоскость разъёма должна пересекать вертикальную поверхность поковки (рис. 1.10).

Плоскость разъёма изображают на чертеже поковки тонкой штрих-пунктирной линией, обозначенной на концах знаком Х – • – •∙ – X.

1.3.2. Параметры поковки

Масса поковки вычисляется по формуле

М пр =  , (1.5),

, (1.5),

где М п.р – расчетная масса поковки, кг;

М д – масса детали, кг;

Кр – расчетный коэффициент, устанавливаемый в соответствии с приложением I.

Класс точности поковки (5 классов Т1...Т5) устанавливается в зависимости от технологического процесса и оборудования для ее изготовления (приложение 2).

Группа стали (3 группы М1...МЗ) устанавливается исходя из среднего массового содержания углерода и легирующих элементов (Si, Mn, Сг, Ni, Мо, W, V) (табл.1.7).

Таблица 1.7

| Группа стали | Массовая доля углерода, % | и/или | Суммарная массовая доля легирующих элементов, % |

| М1 | до 0,35 | и | до 2,0 |

| М2 | св. 0,35 до 0,65 включ. | или | св. 2,0 до 5,0 включ. |

| М3 | св. 0,65 | или | св. 5,0 |

Степень сложности поковки (4 степени С1...С4) определяют путем вычисления отношения массы (объема) М пр поковки к массе (объёму) М ф геометрической фигуры, в которую вписывается форма поковки. Геометрическая фигура может быть шаром, параллелепипедом, цилиндром или прямой правильной призмой.

Степени сложности поковок соответствуют следующие численные значения отношения М пр / М ф:

С1 – свыше 0,63;

С2 – от 0,32 до 0,63 включительно;

СЗ – от 0,16 до 0,32 включительно;

С4 – меньше 0,16.

Конфигурация поверхности разъема штампа. П – плоская, Ис – симметрично изогнутая, Ин – несимметрично изогнутая.

1.3.3. Определение исходного индекса

Исходный индекс определяется для последующего назначения припусков на механическую обработку и допускаемых отклонений размеров. Исходный индекс зависит от массы поковки, марки стали, степени сложности и класса точности поковки и устанавливается по табл. 1.8.

Таблица 1.8

Определение исходного индекса

Для определения исходного индекса по таблице 1.8 в графе «Масса поковки» находят соответствующую данной массе строку и, смещаясь по горизонтали  вправо или по утолщенным наклонным линиям вправо вниз до пересечения с вертикальными линиями, соответствующими заданным значениям группы стали М, степени сложности С, класса точности Т, устанавливают исходный индекс (от 1 до 23).

вправо или по утолщенным наклонным линиям вправо вниз до пересечения с вертикальными линиями, соответствующими заданным значениям группы стали М, степени сложности С, класса точности Т, устанавливают исходный индекс (от 1 до 23).

Примеры (см. табл. 1.8):

1. Поковка массой 0,5 кг, группа стали М1, степень сложности С1, класс точности Т2.

Исходный индекс – 3.

2. Поковка массой 1,5 кг, группа стали М3, степень сложности С2, класс точности Т1.

Исходный индекс – 6.

1.3.4. Припуски на механическую обработку

Величина припуска назначается дифференцированно на каждую обрабатываемую поверхность детали (на сторону).

Припуск на механическую обработку зависит от исходного индекса, линейных размеров и шероховатости поверхности детали и устанавливается по табл. 1.9.

На чертеже поковки припуск на механическую обработку изображается сплошной основной линией, при этом контур детали наносят тонкой штрих-пунктирной линией с двумя точками. Проставляют размер поковки с учетом припуска. Под размером поковки в круглых скобках проставляют размер детали (рис. 3.5).

Линейные размеры поковки округляют с точностью до 0,5 мм.

В припуски входят дефектный поверхностный слой металла, вмятины от окалины, обезуглероженный слой.

1.3.5. Кузнечные напуски

Кузнечный напуск – дополнительный объем металла (слой) на обрабатываемых и необрабатываемых частях поверхности поковки, необходимый для осуществления формоизменяющих операций.

Кузнечные напуски образуются на поковке штамповочными уклонами, радиусами закругления внутренних углов, непробиваемой перемычкой в отверстиях и невыполнимыми при штамповке полостями и подвнутрениями.

Штамповочные уклоны назначают на все вертикальные поверхности поковки сверх припуска на механическую обработку (см. рис.1.10).

Припуски на механи

Таблица 1.9

ческую обработку (на сторону)

Штамповочные уклоны облегчают заполнение полости штампа металлом, выемку готовой поковки из штампа и предохраняют штамп от преждевременного износа и поломки. Уклоны утяжеляют поковку и увеличивают отходы металла при механической обработке. Поэтому их принимают минимально возможными.

Штамповочные уклоны не должны превышать величин, приведенных в табл. 1.10. Они стандартизированы и составляют: 1,3, 5,7,10 и 12°.

Таблица 1.10

| Оборудование | Штамповочные уклоны, град | |

| на наружной поверхности | на внутренней поверхности | |

| Штамповочные молоты, прессы без выталкивателей | ||

| Прессы с выталкивателями, горизонтально-ковочные машины | ||

| Горячештамповочные автоматы |

Величина штамповочного уклона зависит от глубины и формы полости штампа, смазки штампов и применяемого оборудования.

Для наружных поверхностей поковки штамповочные уклоны принимаются на 1 – 3о меньшими, чем для внутренних. Это объясняется температурной усадкой: при остывании металла наружная поверхность поковки отходит от поверхности ручья штампа, а внутренняя – прижимается к поверхности выступа штампа, и снять поковку с этого выступа становится затруднительным при малом внутреннем уклоне.

Радиусы закругления. Все пересекающиеся поверхности поковки сопрягаются по радиусам. Радиусы закруглений подразделяют на наружные и внутренние (см. рис. 1.10). Наружные радиусы закруглений r устанавливаются в зависимости от массы поковки и глубины полости ручья штампа по табл. 1.11. Внутренние радиусы закруглений R приблизительно в 3 раза больше соответствующих наружных радиусов, числовые данные округляются до 0,5 мм (табл. 1.11).

Наметка отверстия. При штамповке в штампах с одной плоскостью разъема нельзя получить сквозное отверстие в поковке, поэтому наносят только нам