Концепции логистики: производственная, ассортиментная и сбытовая

Логистика неоднородна как своем теоретико-методологическом обосновании, так и в конкретно-прикладном значении. Неудивительно поэтому, что наука и практика исповедуют различные концепции логистики, выстраивают разнообразные логистические модели, разрабатывают множество логистических систем. Если под концепцией логистики понимать систему взглядов на рационализацию хозяйственной деятельности путем оптимизации и рационализации экономических потоков, то следует выделять аналитическую, технологическую, математическую и интегральную концепции, которые В.И. Сергеев называет "исторически сложившимися" парадигмами логистики.

В его интерпретации аналитическая парадигма представляет собой первоначальный классический подход к логистике как теоретической науке, занимающейся проблемами управления материальными потоками в производстве и обращении. Для этого разрабатывались достаточно сложные экономико-математические модели, отражающие специфику решаемых логистических проблем.

Технологическая (информационная) парадигма логистики появилась за рубежом и 60-х годах ХХ века и тесно связана с бурным развитием информационных технологий. Ее теоретической основой является системотехника, которая используется как для моделирования самих логистических объектов, так и для синтеза систем информационно-компьютерной поддержки. При этом автоматизация тривиальных логистических операций сочетается с использованием информационных технологий для решения сложных логистических задач управления материальными потоками.

Маркетинговая парадигма логистики появляется в 80-х ХХ столетия в экономически развитых странах как синтез маркетинга и логистики. Синтезированная логистическая система призвана реализовать стратегическую цель фирмы -- стратегию конкуренции на рынке сбыта, что требует одновременного решения маркетинговых и логистических задач. В результате появляется и активно разрабатывается концепция маркетинговой логистики, которая пытается интегрировать достижения как маркетинга, так и логистики для повышения конкурентоспособности фирмы.

В последние годы все большую популярность завоевывает интегральная парадигма логистики, которая отражает новое понимание бизнеса, где отдельные фирмы, организации и системы рассматриваются как некоторые центры логистических активностей, прямо или косвенно связанные в едином интегральном процессе управления материальным потоком для наиболее полного и качественного удовлетворения покупателей в соответствии с их специфическими потребностями и целями бизнеса от поставщика до конечного потребителя (покупателя).

Формирование перечисленных парадигм совпадало по времени с этапностью развития теории и практики логистики за рубежом, где выделяют три периода развития систем товародвижения материальной продукции: дологистический, классический логистический и неологистический. В дологистический период, который датируется вплоть до 50-х годов ХХ века, управление материальным распределением носило фрагментарный характер. Транспорт и материально-техническое обеспечение рассматривались как две не связанные одна с другой сферы деятельности. При фрагментарном способе управления материальными потоками координация действий явно недостаточна, не соблюдается необходимая последовательность и увязка в действиях различных подразделений фирм. Использование логистики позволило отойти от обособленного управления различными функциями товародвижения и осуществлять их интеграцию, что дало возможность получать такой общий результат деятельности, который превосходил сумму отдельных эффектов.

С начала 60-х годов начинается период классической логистики, в котором можно выделить три концептуальных подхода к созданию логистических систем, различающихся сферой применения теории компромиссов (гармонизацией экономических интересов):

1) область действия компромиссов составляли затраты на отдельные логистические операции одной фирмы;

2) извлечение максимальной прибыли фирмы от логистических операций, ориентированное одновременно и на затраты и спрос;

Максимизация прибыли от логистических операций всех фирм -- участниц логистической системы, что характеризовало переход к периоду неологистики в 80-х годах ХХ столетия.

Неологистический период характеризуется расширением сферы действия компромиссов. При этом внимание фокусируется на межфункциональных компромиссах, включая собственно производственные и другие неологистические подразделения фирмы. Одновременно логистика выходит за пределы экономической среды и учитывает социальные, экологические и политические аспекты, что получило отражение в концепции "общей ответственности".

Практическим воплощением названных концепций стали различные системы управления материальными ресурсами, широко описанные за рубежом и часто иллюстрируемые в научной и учебной литературе у нас в стране. Чаще всего называются системы:

1) Materials Requirements Planning (MRP) планирование потребностей в материалах;

2) Just-in-time (ЛТ) -- точно в срок;

3) Kanban -- канбан;

4) Optimized Production Technologies -- оптимизированные производственные технологии;

5) Distribution Requirements Planning (DRP) -- системы управления и планирования распределения продукции и др.

Система MRP является микрологистической системой, которая располагает широким набором машинных программ, обеспечивающих согласование и оперативное регулирование снабженческих, производственных и сбытовых функций фирмы в режиме реального времени. Первая версия MRP-I, разработанная в 50-х годах и получившая широкое распространение за рубежом в 70-е годы ХХ века, включает следующие основные элементы (см. рис.1.1).

Основными целями МRР систем являются:

1) удовлетворение потребности в материалах, компонентах и продукции для планирования производства и доставки потребителям;

2) поддержание низких уровней запасов материальных ресурсов, незавершенного производства и готовой продукции;

3) планирование производственных операций, расписаний доставки, закупочных операций как непрерывного процесса движения материальных ресурсов.

Программный комплекс МRР-I основан на систематизированных производственных расписаниях (графиках выпуска конечной продукции) в зависимости от потребительского спроса и комплексной информации, получаемой из баз данных о материальных ресурсах и их запасах. Алгоритмы, заложенные в программные модули системы, первоначально трансформируют спрос на готовую продукцию в требуемый общий объем исходных материальных ресурсов. Затем программы вычисляют цепь требований на исходные материальные ресурсы, полуфабрикаты, незавершенное производство, основанную на информации о соответствующих уровнях запасов, и размещают заказы на материальные ресурсы для участников производства готовой продукции.

После завершения всех необходимых вычислений в информационно-компьютерном центре фирмы формируется выходной комплекс машино- и видеограмм системы МRР, который передается персоналу производственного и логистического менеджмента для принятия решений по организации обеспечения производственных участков и складского хозяйства фирмы необходимыми материальными ресурсами.

В микрологистических системах толкающего типа, к каким относится МRР-I, характерны жесткость производственных расписаний и выталкивание материальных ресурсов с одного звена внутрипроизводственной логистической системы на другое, а затем готовой продукции в дистрибутивную сеть. В такой системе предотвратить сбой в производственном процессе, а также учесть изменения спроса можно только за счет создания избыточных запасов, что замедляет оборачиваемость оборотных средств фирмы и увеличивает себестоимость производства готовой продукции.

Желание устранить эти недостатки стимулировало разработку второго поколения систем МRР, которое с начала 80-х готов получило воплощение в системе МRР-II. Система МRР-II представляет собой интегрированную микрологистическую систему, в которой объединены финансовое планирование и логистические операции (см. рис. 1.2).

Микрологистическая система МRР-II представляет собой эффективный инструмент планирования для реализации стратегических целей фирмы в логистике, маркетинге, производстве и финансах. Помимо МRР-I она включает: блок прогнозирования и управления спросом, расчет производственного расписания (графика выпуска готовой продукции), расчет плана загрузки мощностей, размещения заказов и контроля закупок материальных ресурсов и другие блоки, составляющие программный комплекс.

В конце 80-х годов в мире продавалось более 200 прикладных программ МRР-II, в базовые конфигурации которых входили блоки планирования поставок материальных ресурсов, расчета производственного расписания, мониторинга производства, уровня запасов и ряд других. В последние годы предпринята попытка создать комбинированные системы МRР-II-КАNВАN для взаимного устранения недостатков, присущих каждой из них в отдельности. Обычно в таких комбинированных системах МRР-II используют для планирования и прогнозирования спроса, сбыта, закупок, а систему КАNВАN -- для оперативного управления производством. Иногда подобную интегрированную микрологистическую систему называют МRР-III.

В свою очередь микрологистическим системам КАNВАN предшествовала концепция ЛТ, которая основана на довольно простой бинарной логике управления запасами без какого-либо ограничения к требованию минимума запасов. При этом потоки материальных ресурсов тщательно синхронизированы с потребностью в них, задаваемой производственным расписанием выпуска готовой продукции. концепция ЛТ (точно в срок) определяется как "… современная концепция построения логистической системы в производстве (операционном менеджменте), снабжении и дистрибьюции, основанная на синхронизации процессов доставки материальных ресурсов и готовой продукции в необходимых количествах к тому времени, когда звенья логистической системы в них нуждаются, с целью минимизации затрат, связанных с созданием запасов". Сравнительная характеристика концепции "точно в срок" и традиционного менеджмента запасов приведена в табл. 1.1.

Таблица 1.1. Сравнение концепции "точно в срок" и традиционного менеджмента запасов

| Факторы | Концепция "точно в срок" | Традиционный подход |

| Запасы | Включаются в пассивы. Все усилия должны быть направлены на их устранение. Страховые запасы отсутствуют | Включаются в активы. Защищают производство от ошибок прогнозирования и ненадежности поставщиков. Большинство запасов -- страховые |

| Размер запаса, объем закупок материальных ресурсов | Размер запаса показывает только текущую потребность. Минимальный объем материальных ресурсов в поставке определяется как для производителя, так и для поставщика. Для определения объема поставки используется формула наиболее экономного размера заказа | Размер запаса определяется исходя из соображений экономии или по формуле наиболее экономного размера заказа. Не учитывается изменение размера запасов при изменении затрат в сбыте при сокращении выпуска продукции и поставок материальных ресурсов |

| Сбыт | Имеет приоритетное значение. Отслеживание изменений спроса, в соответствии с которыми осуществляется оперативная переналадка оборудования. Стремление к производству небольших партий готовой продукции | Не имеет приоритетного значения. Обычная цель--максимизация объема выпуска готовой продукции |

| Запасы незавершенного производства | Устранение запасов незавершенного производства -- важная задача. Если имеются небольшие запасы между производственными подразделениями, необходимо их фиксировать и оперативно устранять | Необходимый элемент производственной системы. Запасы незавершенного производства аккумулируются между структурными подразделениями, являясь основой обеспечения бесперебойности производственно-технологических циклов |

| Поставщики | Рассматриваются как партнеры по производству. Отношения только с надежными поставщиками. Небольшое число поставщиков | Поддерживаются длительные деловые отношения с поставщиками. Как правило, большое количество поставщиков, между которыми искусственно поддерживается конкуренция |

| Качество продукции | Цель - отсутствие дефектов продукции. Если качество обеспечивается не на 100 %, то производство и дистрибьюция недостаточно эффективны. Идеология всеобщего управления качеством | Допускается небольшое число дефектов. Выборочные инспекции качества продукции |

| Поддержка технологического оборудования | Предварительная поддержка существенна. Производственный процесс может быть прерван, если поддержка не обеспечивает непрерывность и своевременность доставки материальных ресурсов и запасов незавершенного производства | Оказывается по мере необходимости. Сбои не возникают, пока запасы поддерживаются на необходимом уровне |

| Длительность производственного периода | Поддерживается на минимально возможном уровне. При этом возрастает скорость реакции снабженческих каналов на изменения спроса и уменьшается неопределенность, связанная с прогнозом потребности в продукции | Охватывает большой временной интервал. Нет потребности в ее уменьшении, пока поддерживаются значительные страховые запасы |

| Персонал | Необходима согласованность действий как рабочего, так и управленческого персонала. Нельзя вносить изменений в логистический процесс, пока нет согласованности действий персонала | Управление осуществляет общий менеджмент. Изменения не зависят от нижних звеньев управленческого персонала |

Логистическая концепция ЛТ характеризуется следующими основными чертами:

* минимальными (нулевыми) запасами материальных ресурсов, незавершенного производства, готовой продукции;

* короткими производственными и логистическими циклами;

* небольшими объемами производства готовой продукции и пополнения запасов (поставок);

* взаимоотношениями по закупкам материальных ресурсов с небольшим числом надежных поставщиков и перевозчиков;

* эффективной информационной поддержкой;

* высоким качеством готовой продукции и логистического сервиса.

Появившись в Японии в начале 50-х годов, логистическая концепция JIТ продолжает развиваться и сегодня. Как отмечают авторы учебного пособия "Основы логистики", "Современные технологии JIТ и логистические системы стали более интегрированными и комбинируются из различных вариантов логистических производственных концепций и распределительных систем, таких, как системы, минимизирующие запасы в логистических каналах, логистические системы быстрого переключения, выравнивания уровня запасов, групповые технологии, превентивное гибкое автоматизированное производство, современные логистические системы всеобщего статистического контроля и управления циклами качества продукции и т.п. Поэтому в настоящее время принято относить такие технологии к новой версии концепции "точно в срок" - концепции JIТ-11".

Дальнейшим развитием логистической системы тянущего типа является микрологистическая система КАNВАN. Впервые примененная в 1972 г. корпорацией Тоуоtа Моtоr, она представляет собой систему организации непрерывного производственного потока, способного к быстрой перестройке и практически не требующего страховых запасов. Сущность системы КАNВАN заключается в том, что все производственные подразделения завода, включая линии конечной сборки, снабжаются материальными ресурсами только в том количестве и к такому сроку, которые необходимы для выполнения заказа, заданного подразделением-потребителем. Таким образом, в отличие от традиционного подхода к производству структурное подразделение-производитель не имеет общего жесткого графика производства, а организует свою работу в пределах заказа подразделения фирмы, осуществляющего операции на последующей стадии цикла.

Для иллюстрации микрологистической системы КАNВАN в отечественной литературе чаще всего используется модель движения карточки "Каnbаn". При изготовлении продукции А, В, С на сборочной линии применяемые детали а и b изготавливаются на предшествующей технологической стадии (поточной линии). Детали а и b, произведенные на предшествующей стадии, складируют вдоль конвейера, прикрепляя к ним карточки заказа "Каnbаn". Рабочий со сборочной линии, изготавливающий продукцию А, на автопогрузчике или с технологической тележкой прибывает с карточкой заказа на место складирования детали а, чтобы взять определенное количество ящиков детали с прикрепленными к ним карточками отбора. На месте складирования рабочий загружает погрузчик (технологическую тележку) необходимым количеством деталей а, согласно карточке отбора, снимая при этом с ящиков ранее прикрепленные к ним карточки производственного заказа. Затем рабочий доставляет полученные детали на сборочную линию с карточками отбора "Каnbаn". В то же время карточки производственного заказа остаются на месте складирования деталей а у поточной линии, показывая количество взятых деталей. Они формируют заказ на изготовление новых деталей а, количество которых будет строго соответствовать количеству, указанному в карточке производственного заказа "Каnbаn".

Так в системе поддерживается минимальный уровень запасов, обеспечивающий непрерывную работу производственно-технологических участников и персонала и регулируемый с помощью расчета средней дневной потребности в каждой детали и определения соответствующего числа карточек "Каnbаn". Когда материальные ресурсы израсходованы, карточка заказа "Каnbаn" отправляется поставщикам, чтобы пополнить резервы. Так как прогнозируемые количества и время снабжения невелики, заказанные партии имеют небольшие размеры. Кроме того, запас, сохраняющийся на период поставки, поддерживается на минимальном уровне.

Использование микрологистической системы КАNВАN и ее модифицированных версий позволяет значительно улучшить качество выпускаемой продукции, сократить логистический цикл, существенно повысить тем самым оборачиваемость оборотного капитала фирмы, снизить себестоимость производства, практически исключить страховые запасы и значительно уменьшить объем незавершенного производства. Мировой опыт применения микрологистических систем КАNВАN машиностроительными фирмами показывает, что эта система дает возможность уменьшить производственные запасы на 50 %, товарные - на 8 % при значительном ускорении оборачиваемости оборотных средств и повышении качества готовой продукции.

Дальнейшим развитием микрологистических систем служат:

1) концепция "тощего производства" (lеаn рrоduсtiоn, LР), которая по существу является развитием концепции "точно в срок" (ЛТ) и включает в себя элементы системы КАNВАN и МRР. В ней творчески соединяются:

- высокое качество;

- небольшие размеры производственных партий;

- низкий уровень запасов;

- высококвалифицированный персонал;

- гибкие производственные технологии.

2) системы "планирования распределения продукции / ресурсов (distributiоn rеquirеmеnts / rеsоurсе рlаnning, DRР / DRР II)", которые используются в сфере дистрибьюции и позволяют координировать весь процесс поставок в распределительной сети (канале). К логистическим преимуществам DRР относят:

- уменьшение логистических издержек, связанных с хранением и управлением запасами готовой продукции за счет координации поставок;

- сокращение потребностей в складских площадях за счет уменьшения запасов;

- уменьшение транспортной составляющей логистических издержек за счет эффективной обратной связи по заказам;

- улучшение координации между логистическими функциями в дистрибьюции и производстве;

3) концепция "реагирования на спрос" (dеmаnd - drivеn tесhnquеs, DDТ), которая представляет собой модификацию концепции "планирования потребностей / ресурсов" и включает четыре варианта:

а) концепция "точки заказа" (rе - оrdеr роint, RОР), в которой используется методика контроля и управления запасами, основанная на точке заказа (перезаказа) и статистических параметрах расхода продукции;

б) концепция "быстрого реагирования" (quiсk rеsроnsе, QR), которая представляет собой логистическую координацию между розничными торговцами и оптовиками с целью улучшения продвижения готовой продукции в их распределительных сетях в ответ на предлагаемые изменения спроса;

в) концепция "непрерывного пополнения запасов" (соntinuоus rерlеnishmеnt, АR), которая обеспечивает поставщиков необходимым набором правил для принятия решений по товарным характеристикам и категориям.

Эти и другие концепции логистики стали находить практическое применение в отечественном бизнесе лишь в пореформенный период. До начала 90-х годов ХХ века в России (точнее говоря в бывшем Советском Союзе) активно разрабатывались два направления оптимизации и рационализации экономических потоков на предприятиях: системы управления качеством и автоматизированные системы управления производством. Значительный прогресс был достигнут в экономико-математическом обеспечении этих систем, что кратко проиллюстрируем, используя работу А.И. Семененко "Предпринимательская логистика". В частности, для описания транспортно-продуктовой модели предпринимательской деятельности, примем:

i-- индекс завода основного производства (i = 1, 2, …, m);

r индекс варианта развития предприятия основного производства (r = 1, 2,..., Ri);

k индекс вида конечной продукции или взаимозаменяемых продуктов (k = 1, 2,..., l);

t индекс года (квартала) периода планирования (t = 1, 2,..., Т);

f индекс вида ресурса (f = 1, 2,..., F);

-- объем производства продукции k-го вида на i-м предприятии по r-му варианту развития в t-м периоде;

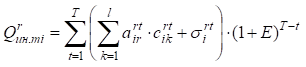

-- интегральные затраты на производство за плановый период по способу завода основного производства, причем:

где -- себестоимость единицы продукции k-го вида на i-м заводе по r-му варианту его развития в t-м году;

необходимая для реализации r-го варианта развития i-го завода сумма капитальных вложений в t-м году;

--заданный общий объем производства подотраслью продукции k в году t (народнохозяйственная потребность);

общий объем использования ресурса f-вида в t-м году;

-- норма расхода f-го вида продукций на производство k-го вида продукции в t-м году;

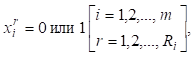

интенсивность r-го варианта функционирования i-го завода основного производства.

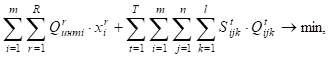

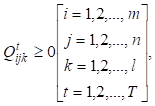

Модель - производственно-транспортный многопродуктовой задачи в дискретной постановке на минимум затрат формулируется следующим образом. Найти значения переменных и, при которых минимизируется величина целевой функции:

где j - индекс пункта потребления продукции (j = 1, 2,..., n);

- затраты на транспортировку единицы продукции k-го вида от i-го завода до j-пункта потребления в t-м году;

- объем поставки продукции k-го вида от i-го завода j-му потребителю в t-м году.

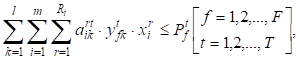

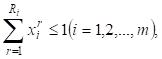

Ограничения:

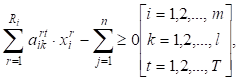

1)

т. е. общий объем поставок k-го вида объектом всем потребителям в t-м году не может превышать соответствующий объем производства;

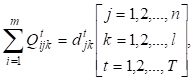

2)

где -- заданный объем потребления продукции k-го вида в j-м пункте в t-м году, т.е. заданная потребность j-го пункта в продукции k-го вида в t-м году должна быть полностью удовлетворена;

3)

4)

5)

6)

т.е. объемы перевозок не могут быть отрицательными.

Общая теория логистики продолжает развиваться как в направлении более адекватного отражения в логистических моделях и системах реальных экономических процессов, так и в направлении обогащения логистических концепций и расширения сфер применения логистики. Нами предпринята типология логистики, результаты которой представлены в табл. 1.2.

Функциональная дифференциация логистики предполагает относительно организационно-технологическое обособление снабжения, производства и сбыта в рамках предприятия. Поэтому принято:

· логистическую организацию материально-технического обеспечения производства (в основном закупки материально-технических ресурсов) называть закупочной логистикой;

· логистическую организацию движения материальных ресурсов в процессе производства - производственной логистикой;

· логистическую организацию сбыта готовой продукции (физическое распределение) - распределительной логистикой.

Ресурсная дифференциация логистики предполагает логистическую организацию управления основными ресурсами предприятия, включая:

Материальные ресурсы (сырье, материалы, комплектующие изделия, готовая продукция, материальные запасы и т. д.) --- материальная логистика;

* финансовые ресурсы, обуславливающие выполнение логистических операций и функций -- финансовая логистика;

* информационные ресурсы, необходимые для логистической организации материальных потоков и связанных с ними потоков финансовых ресурсов -- информационная логистика;

* трудовые ресурсы, используемые для выполнения логистических операций и функций -- трудовая логистика.

логистика оптимизация парадигма товародвижение

Таблица 1.2. Типология логистики

| Классификационный признак | Вид логистики |

| Функциональная дифференциация | Закупочная логистика |

| Производственная логистика | |

| Распределительная логистика | |

| Ресурсная дифференциация | Материальная логистика |

| Финансовая логистика | |

| Информационная логистика | |

| Трудовая логистика | |

| Отраслевая дифференциация | Логистика материального производства |

| Логистика непроизводственной сферы | |

| Информационная логистика | |

| Уровень локализации | Микрологистика |

| Мезологистика | |

| Макрологистика | |

| Степень интеграции | Маркетинговая логистика |

| Логистический менеджмент | |

| Логистический сервис | |

| Масштабы диверсификации | Предпринимательская логистика |

| Коммерческая логистика | |

| Виртуальная логистика |

Занятие 3.

Вопросы: 1.Функции логистики и их распределение между участниками логистического процесса

Правила логистики

Функции логистики и их распределение между участниками логистического процесс

Продвижение материальных потоков осуществляется квалифицированным персоналом с помощью разнообразной техники: транспортные средства, погрузочно-разгрузочные устройства и т.д. В логистический процесс вовлечены различные здания и сооружения, ход процесса существенно зависит от степени подготовленности к нему самих движущихся и периодически накапливаемых в запасах грузов. Совокупность производительных сил, обеспечивающих прохождение грузов, лучше или хуже, но всегда как-то организована. По существу, если имеют место материальные потоки, то всегда имеет место какая-то товаропроводящая система. Традиционно эти системы специально не проектируются, а возникают как результат деятельности отдельных элементов (различных предприятий, или же подразделений одного предприятия).

Логистика ставит и решает задачу проектирования гармоничных, согласованных материалопроводящих (логистических) систем, с заданными параметрами материальных потоков на выходе. Отличает эти системы высокая степень согласованности входящих в них производительных сил в вопросах управления сквозными материальными потоками.

Охарактеризуем свойства логистических систем в разрезе каждого из четырех свойств, присущих любой системе.

Первое свойство: система есть целостная совокупность элементов, взаимодействующих друг с другом. Декомпозицию логистических систем на элементы можно осуществлять по-разному. На макроуровне при прохождении материального потока от одного предприятия к другому в ка-честве элементов могут рассматриваться сами эти предприятия, а также связывающий их транспорт.

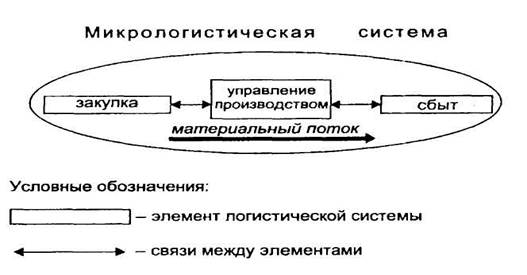

На микроуровне логистическая система (рис.1) может быть представлена в виде следующих основных подсистем:

ЗАКУПКА - подсистема, которая обеспечивает поступление материального потока в логистическую систему.

ПЛАНИРОВАНИЕ И УПРАВЛЕНИЕ ПРОИЗВОДСТВОМ - эта подсистема принимает материальный поток от подсистемы закупок и управляет им в процессе выполнения различных технологических операций, превращающих предмет труда в продукт труда.

СБЫТ - подсистема, которая обеспечивает выбытие материального потока из логистической системы.

Как видим, элементы логистических систем разнокачественные, но одновременно совместимые. Совместимость обеспечивается единством цели, которой подчинено функционирование каждого из элементов логистической системы.

Второе свойство (связи): между элементами логистической системы имеются существенные связи, кото-рые с закономерной необходимостью определяют интегративные качества. В макрологистических системах основу связи между элементами составляет договор. В микрологистических системах элементы связаны внутрипроизводственными отношениями.

Третье свойство (организация): связи между элементами логистической системы определенным образом упорядочены, т.е. логистическая система имеет организацию.

Рисунок 1. Принципиальная схема микрологистической системы

Четвертое свойство (интегративные качества): логистическая система обладает интегративными качествами, не свойственными ни одному из элементов в отдельности. Это способность поставить нужный товар в нужное время, в нужное место, необходимого качества, с минимальными затратами, а также способность адаптироваться к изменяющимся условиям внешней среды (изменение спроса на товар или услуги, непредвиденный выход из строя технических средств и т. п.).

Интегративные качества логистической системы позволяют ей закупать материалы, пропускать их через свои производственные мощности и выдавать во внешнюю среду, достигая при этом заранее намеченных целей.

Логистическую систему, способную ответить на возникающий спрос быстрой поставкой нужного товара, можно сравнить с живым организмом. Мускулы этого организма - подъемно-транспортная техника, центральная нервная система -- сеть компьютеров на рабочих местах участников логистического процесса, организованная в единую информационную систему. По размерам этот организм может занимать территорию завода или предприятие оптовой торговли, а может охватывать регион или выходить за пределы государства. Он способен адаптироваться, приспосабливаться к возмущениям внешней среды, реагировать на нее в том же темпе, в котором происходят события.

Общепринятое определение логистической системы гласит: логистическая система -- это адаптивная система с обратной связью, выполняющая те или иные логистические функции. Она, как правило, состоит из нескольких подсистем и имеет развитые связи с внешней средой. В качестве логистической системы можно рассматривать промышленное предприятие, территориально-производственный комплекс, торговое предприятие и т.д. Цель логистической системы -- доставка товаров и изделий в заданное место, в нужном количестве и ассортименте, в максимально возможной степени подготовленных к производственному или личному потреблению при заданном уровне издержек.

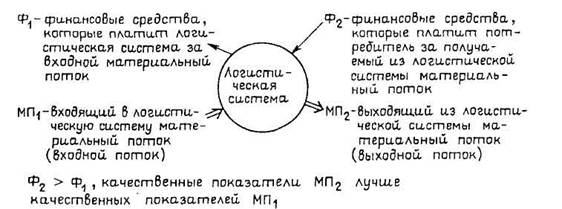

Границы логистической системы определяются циклом обращения средств производства (рис. 2). Вначале закупаются средства производства. Они в виде материального потока поступают в логистическую систему, складируются, обрабатываются, вновь хранятся и затем уходят из логис-тической системы в потребление в обмен на поступающие в логистическую систему финансовые ресурсы.

Выделение границ логистической системы на базе цикла обращения средств производства получило название принципа "уплаты денег -- получения денег" (рис. 3).

Логистические системы, как уже отмечалось, подразделяют на макро- и микрологистические.

Рисунок 2. Выделение границ логистической системы на основе цикла обращения средств производства

Рисунок 3. Взаимосвязь логистической системы с окружающей средой. Принцип "уплата денег -- получение денег"

Макрологистика - область логистики, решающая вопросы, связанные с анализом рынка поставщиков и потребителей, выработкой общей концепции распределения, размещением складов на полигоне обслуживания, выбором вида транспорта и транспортных средств, организацией транспортного процесса, рациональных направлений материальных потоков, пунктов поставки сырья, материалов и полуфабрикатов, с организацией пунктов доставки готовой продукции, с выбором транзитного или складского способа товародвижения.

Функции логистики

В процессе управления материальными потоками в экономике решается множество разнообразных задач. Это -- задачи прогнозирования спроса и производства, а следовательно, и объема перевозок; определения оптимальных объемов и направлений материальных потоков; организации складирования, упаковки, транспортировки и Многие другие. Рассмотрим, кем решаются эти задачи.

Материальные потоки образуются в результате деятельности различных предприятий и организаций, производящих и потребляющих ту или иную продукцию, оказывающих или пользующихся теми или иными услугами. При этом ключевую роль в управлении материальными потоками играют следующие предприятия и организации:

· транспортные предприятия общего пользования, различные экспедиционные фирмы;

· предприятия оптовой торговли, осуществляющие комплекс логистических операций с товаром;

· коммерческо-посреднические организации, не работающие с товаром, но оказывающие услуги по организации оптового оборота;

· предприятия-изготовители, чьи склады сырья и готовой продукции выполняют разнообразные логистические операции.

Силами этих предприятий и организаций формируются материальные потоки, непосредственно осуществляется и контролируется процесс товародвижения.

Каждый из перечисленных участников логистического процесса специализируется на осуществлении какой-либо группы логистических функций. При этом под термином "функция" в дальнейшем будем понимать совокупность действий, однородных с точки зрения цели этих действий, и заметно отличающуюся от другой совокупности действий, имеющих также определенную цель. Логистическая функция -- это укрупненная г