К О Н С П Е К Т

проведения технических занятий с локомотивными бригадами

по теме:

Колесная пара.

Буксовый узел.

1. Вводная часть.

Ознакомить локомотивные бригады с темой предстоящего занятия.

2. Основная часть.

Колесная пара является наиболее ответственным узлом подвижного состава. Колесные пары воспринимают и передают на рельсы вертикальные нагрузки от массы локомотива, при движении взаимодействуют с рельсовой колеёй, воспринимая удары от неровностей пути и горизонтальные силы, через колесную пару передается вращающий момент тягового двигателя, а в месте контакта колес с рельсами в тяговом и тормозном режимах реализуются силы сцепления. От исправного состояния колесной пары зависит безопасность движения поездов.

Колесная пара электровозов ВЛ10, ВЛ10у состоит из оси, двух колесных центров, на которые насажены бандажи с установленными бандажными кольцами и зубчатые колеса.

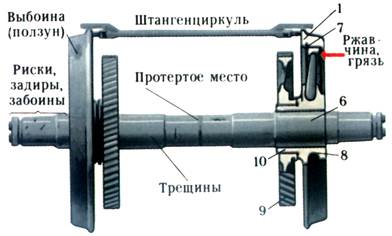

Ось изготавливается ковкой из осевой стали Ос.Л с последующей нормализацией и отпуском. У оси различают следующие участки: буксовые шейки, предподступичные части, подступичные части, шейки под моторно-осевые подшипники тягового двигателя и среднюю часть. Диаметры отдельных частей различны и переходы должны быть плавными; их называют переходными галтелями. На концах оси имеется резьба для гаек роликоподшипников, паз для стопорной пластины и два отверстия М16 для болтов, крепящих пластину.

После обточки подступичные части и шейки оси колесной пары накатывают роликами и шлифуют. Особое внимание уделяют обработке переходных галтелей, так как от этого зависит степень концентрации напряжений и усталостная прочность оси.

Центр движущего колеса коробчатой конструкции изготавливается отливкой, состоит из удлиненной ступицы, обода и соединяющей их средней двустенной части с облегчающими отверстиями. На обод насаживают бандаж. Канал, закрываемый пробкой, предназначен для подачи масла под давлением при распрессовке колесной пары. После отливки колесные центры отжигают для снятия внутренних напряжений.

Бандажи колесных пар изготавливают из стали марки 60. Основная поверхность катания бандажа имеет конусность 1:20 – для центрирования колесной пары в колее и обеспечения равномерного износа поверхности катания. Уклон 1:7 предусмотрен для размещения наката металла, образующегося вследствие пластических деформаций.

Формирование колесных пар производят напрессовкой или тепловым методом. Напрессовку зубчатых колес на колесный центр производят в холодном состоянии; перед напрессовкой посадочные поверхности смазывают чистым растительным маслом, а привалочные торцевые поверхности зубчатого колеса и центра – суриком. При горячей посадке ступицу зубчатого колеса нагревают равномерно до температуры 200-250оС. Бандаж на обод колесного центра насаживают нагретым до температуры 250-320оС; натяг должен быть 1-1,5 мм на каждые 1000 мм диаметра. Бандаж насаживают до упора буртом в торец обода колесного центра, затем заводят бандажное кольцо и обжимают бурт на станке. Колесо в собранном виде напрессовывают на ось.

У новых грузовых электровозов допускается разница диаметров бандажей одной колесной пары не более 0,5 мм и у комплекта колесных пар – не более 2 мм.

Неисправности колесных пар:

2.1. Использование по назначению

2.1.1 Условия эксплуатации

Колесные пары эксплуатируются в составе ТПС на линиях железных дорог колеи 1520 мм в соответствии с Правилами, утвержденными МПС России 26.05.2000 № ЦРБ‑756, и Инструкцией, утвержденной МПС России 19.07.1996 № ЦРБ‑393.

2.1.2 Подготовка колесных пар к использованию

Перед использованием колесной пары (подкаткой под ТПС) проводят расконсервацию колесной пары, снимают защитные устройства (в случае их наличия), удаляют антикоррозионный состав и проводят осмотр или обыкновенное освидетельствование.

2.2. Техническое обслуживание

2.2.1 Общие сведения

Техническое обслуживание заключается в своевременном выполнении комплекса работ по выявлению дефектов, отправке в ремонт колесной пары или её замене, а также обточках бандажей без выкатки колесной пары из-под ТПС. Дефекты колесных пар ТПС и их составных частей приведены в приложении Б.

Для проверки технического состояния колесных пар в эксплуатации проводят их осмотр и измерения геометрических размеров.

Эксплуатация колесной пары без оформленного на нее в соответствии с установленными формами формуляра (технического паспорта) и формуляра (технического паспорта) большого зубчатого колеса запрещается.

2.2.2 Меры безопасности

Для обеспечения безопасности труда при выполнении операций технического обслуживания следует руководствоваться положениями правил по охране труда ПОТ РО-32-ЦТ-668 и типовых инструкций по охране труда ТОИ Р-32-ЦТ-535, ТОИ Р-32-ЦТ-555, ТОИ Р‑32‑ЦТ‑728, а также местными инструкциями, устанавливающими требования безопасного проведения работ при техническом обслуживании колесных пар ТПС.

2.2.3 Порядок осмотра колесных пар

Осмотр колесных пар проводят с целью выявления их неисправностей в следующих случаях:

- под ТПС при всех видах его технического обслуживания (ТО) и текущих ремонтах ТР-1, ТР-2.

- перед подкаткой колесной пары под ТПС, если после ее формирования или проведения полного освидетельствования прошло не более 2 лет, дату формирования и освидетельствования устанавливают по данным формуляра на колесную пару;

- под ТПС после схода его с рельсов.

Дефекты составных частей и недопустимые значения их параметров, при которых запрещается эксплуатация колесной пары, приведены в таблице 1 и приложении Б.

Таблица 1. Дефекты составных частей и недопустимые значения их параметров, при которых запрещается эксплуатация колесной пары

| Наименование дефекта или параметра | Недопустимое значение |

| 1 Прокат по кругу катания1) | |

| 1.1 С установленными скоростями движения до120 км/ч: | |

| Для локомотивов и МВПС в поездах дальнего сообщения | Более 7 мм |

| Для МВПС в поездах местного и пригородного сообщения | Более 8 мм |

| 1.2 Для локомотивов с установленными скоростями движения свыше 120 до 160 км/ч | Более 5 мм |

| 1.3 Для локомотивов с установленными скоростями движения свыше 160 до 200 км/ч: | Более 2 мм |

| 1.4 Для МВПС с установленными скоростями движения свыше 120 до 140 км/ч | Более 5 мм |

| 1.5 Для МВПС с установленными скоростями движения свыше 140 до 200 км/ч: | Более 3 мм |

| 2 Разность прокатов по кругу катания у левого и правого колеса1): | |

| для ТПС с установленными скоростями движения до 140 км/ч | Более 2 мм |

| для ТПС с установленными скоростями движения свыше 140 до 200 км/ч | Более 1,5 мм |

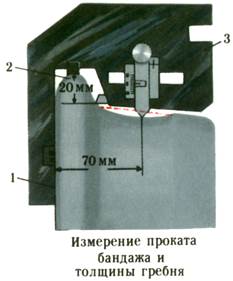

| 3 Толщина гребня, измеряемая у локомотивов с высотой гребня 30 мм на расстоянии 20 мм от вершины гребня, а у ТПС с высотой гребня 28 мм — на расстоянии 18 мм от вершины гребня. | |

| для колесных пар ТПС с установленными скоростями движения до 120 км/ч | Более 33 и менее 25 мм |

| для колесных пар ТПС с установленными скоростями движения от 120 до 200 км/ч | Более 33 и менее 28 мм |

| 4 Толщина гребня 2-й и 5-й колесных пар электровозов ЧС2, ЧС2Т, ЧС4, ЧС4Т (до №263) при его высоте 26,25 мм, измеряемая шаблонами УТ-1, У Т-1М | Более 24 и менее 19,5 мм |

| 5 Параметр крутизны (опасная форма гребня) профиля для локомотивов и МВПС | Менее 6,0 мм |

| 6 Ползун (выбоина) на поверхности катания глубиной: | |

| для колесных пар ТПС с установленными скоростями движения до 140 км/ч | Более 1,0 мм |

| для колесных пар ТПС с установленными скоростями движения свыше 140 до 160 км/ч | Более 0,5 мм |

| для колесных пар ТПС с установленными скоростями движения свыше 160 до 200 км/ч | Не допускается |

| 7 Выщербины, вмятины на поверхности катания бандажа, обода цельнокатаного колеса: | |

| Локомотива и моторного вагона МВПС | |

| глубиной | Более 3 мм |

| длиной | Более 10 мм |

| Прицепного вагона МВПС | |

| Глубиной | Более 3 мм |

| длиной | Более 25 мм |

| 8 Раковины на поверхности катания бандажа, обода цельнокатаного колеса | Не допускаются |

| 9 Выщербины или вмятины на вершине гребня длиной | более 4,0 мм |

| 10 Ослабление бандажа на колесном центре | Не допускается |

| 11 Сдвиг контрольной отметки бандажа относительно контрольной отметки колесного центра | |

| 11.1 Для пассажирского ТПС и ТПС, с установленными скоростями движения свыше 140 до 200 км/ч, а также при подкатке под ТПС колесных пар по 1.3.3.9 | Не допускается |

| 11.2 Для грузового и маневрового ТПС | Допускается, если при сдвиге контрольной отметки глухой звук при ударе слесарным молотком по бандажу не подтверждает его ослабление. В этом случае допускается нанесение новых контрольных рисок на колесном центре. Повторный сдвиг контрольной отметки не допускается |

| 12 Ослабление и сдвиг цельнокатаного колеса или колесного центра на оси | Не допускается |

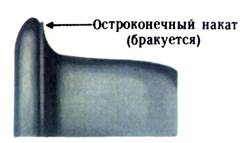

| 13 Остроконечный накат на гребне в зоне поверхности на расстоянии 2 мм от вершины гребня и до 13 мм от поверхности катания | Не допускается |

| 14 Протертые места на средней части оси: | |

| локомотива | Глубиной более 4,0 мм |

| МВПС | Глубиной более 2,5 мм |

| 15 Местное или общее увеличение ширины бандажа или обода цельнокатаного колеса | более 6,0 мм |

| 16 Ослабление бандажного кольца | Не допускается более, чем в 3-х местах по его окружности суммарной длиной ослабленного места более 30 % (для локомотивов) и более 20 % (для МВПС) окружности кольца, а также ближе 100 мм к замку кольца |

| 17. Толщина бандажей колесных пар ТПС: | |

| 17.1 С установленными скоростями движения до 140 км/ч: | |

| электровозов, кроме ВЛ22 в/и, ВЛ23, ВЛ8, ВЛ60 в/и | менее 45 мм |

| ВЛ10 в/и, ВЛ11 в/и, ВЛ15, ВЛ80 в/и, ВЛ85, ВЛ65 в бесснежное время по разрешению начальника дороги | менее 40 мм |

| тепловозов с нагрузкой на ось 23 т и выше | менее 40 мм |

| тепловозов с нагрузкой на ось менее 23 т | менее 36 мм |

| моторных вагонов МВПС | Менее 35 мм |

| 17.2 С установленными скоростями движения свыше 140 до 160 км/ч: | |

| электровозов | Менее 50 мм |

| тепловозов | менее 45 мм |

| 18 Толщина обода цельнокатаного колеса: | |

| 18.1 С установленными скоростями движения до 140 км/ч: | |

| прицепные вагоны МВПС | Менее 25 мм |

| 18.2 С установленными скоростями движения свыше 140 до 160 км/ч: | Менее 40 мм |

| 18.3 С установленными скоростями движения свыше 160 до 200 км/ч: | |

| локомотивов | Менее 45 мм |

| МВПС | Менее 40 мм |

| 19 Трещины в любой части оси, ободе, спице, ступице, колесном центре и бандаже колеса | Не допускаются |

| 20 Кольцевые выработки на поверхности катания: | |

| 20.1 На расстоянии до 40 мм (для локомотивов) и до 30 мм (для МВПС) от наружного торца бандажа | |

| глубиной | Более 2 мм |

| и шириной | Более 15 мм |

| 20.2 На других участках поверхности катания бандажа: глубиной | Более 1 мм |

| и шириной | Более 2 мм |

| 21 Неисправность буксовых, моторно-осевых подшипников и опорных подшипников тяговых редукторов, характеризующаяся нагревом их узлов до температуры5) | Более 80 °С |

| 22 Электроожоги и плены на средней части оси | Не допускаются |

| 23 Навар (смещение металла) на поверхности катания | Более 0,5 мм |

| Прокат определять как разность между исходной высотой гребня, и действительной его высотой, полученной при измерении шаблоном УТ-1 (УТ-1М). За исходную высоту гребня для локомотивов (кроме имеющих бандажи, обточенные по профилю ДМеТИ) принимается 30 мм, для МВПС, а также локомотивов с бандажами, обточенными по профилю ДМеТИ — 28 мм. При использовании шаблонов УТ-1, УТ-1М необходимо исключать влияние дефектов на поверхности вершины гребня на результат измерения. При выпуске из ТО-3, ТР-1, ТР-2 ползун более 0,5 мм не допускается. За колесной парой, находящейся в эксплуатации, с выступающей смазкой, ржавчиной или трещинами краски в местах соединения колёсного центра с осью, без явных признаков ослабления (сдвига центра или колеса вдоль образующей оси или по окружности), установить особое наблюдение. При сдвиге колёсного центра или колеса следование с поездом запрещается. Локомотив должен следовать в депо в одиночном следовании, тормозные цилиндры и тяговый электродвигатель поврежденной колесной пары должны быть отключены. Проверку нагрева осуществляют в течение 5 мин после прибытия ТПС |

При техническом обслуживании ТО-1 ТПС выполняют осмотр колесных пар в доступных местах и проверяют отсутствие дефектов, указанных в таблице 1:

- визуальным контролем (при необходимости измерением): трещины, ползуны и выбоины, плены, раздавленности (местное или общее увеличение ширины бандажа, выщербины, раковины и вмятины, навары, кольцевые выработки на поверхности бандажа, сдвиг бандажа, остроконечный накат на гребне.

- ослабление бандажей на ободе колёсного центра — путём остукивания слесарным молотком по поверхности катания при отсутствии воздуха в тормозных цилиндрах и закреплённом локомотиве от самопроизвольного ухода тормозными башмаками, при ослабленном бандаже следовать резервом с ограничением скорости до 10-15 км/час до ПТОЛ;

- нагрев буксового узла — с использованием измерительного прибора или прикосновением тыльной стороной ладони к поверхности буксы над подшипником, если был нагрев буксового узла, то необходимо снять переднюю крышку буксы, растереть пальцами смазку, наличие металлической крошки или стружки указывает на разрушение сепаратора подшипника или самого подшипника, следование до депо с ограничением скорости до 20-30км/час, с открытой крышкой и снятой стопорной планкой, где буксовый узел осматривается и устраняется неисправность;

Глубину ползуна измеряют при помощи шаблона для измерения толщины бандажа. При отсутствии шаблона (кроме случаев нахождения единицы ТПС на ПТОЛ и в депо) допускается определять глубину ползуна по результатам измерения его длины в соответствии с таблицей 2.

Таблица 2 Зависимость длины ползуна от его глубины и диаметра колеса

в миллиметрах

| Диаметр колес по кругу катания | Глубина ползуна | ||||||||||||

| 0,5 | |||||||||||||

При обнаружении ползуна в пути следования вывод ТПС с перегона осуществляется без отцепки от поезда в соответствии с требованиями таблицы 3. При обнаружении в пути следования недопустимых значений дефектов по пунктам 7 — 9 таблицы 1 вывод ТПС с перегона осуществляется без отцепки от поезда со скоростью следования не более 15 км/ч и в соответствии с примечанием к таблице 1.

Таблица 3 Допускаемые скорости движения при обнаружении ползуна

в пути следования

| Колесная пара | Глубина ползуна, мм | Допускаемая скорость следования, км/ч, не более |

| локомотива и моторного вагона МВПС | От 1 до 2 | |

| Свыше 2 до 4 | ||

| Свыше 4 | 10* | |

| прицепного вагона МВПС | От 1 до 2 | |

| Свыше 2 до 6 | ||

| Свыше 6 до 12 | ||

| Свыше 12 | 10* | |

| * При этом качение колесных пар по рельсам не допускается, колёсная пара вывешивается на специальном приспособлении или на ТБ. Транспортироваться до места замены колесной пары ТПС должен в одиночном следовании, тормозные цилиндры и тяговый электродвигатель (группа двигателей) поврежденных колесных пар должны быть отключены, скорость следования не более10 км/час до первой стрелки. Следование по стрелкам со скоростью не более1-2 км/час в присутствии бригадира пути и начальника станции, при этом тормозные башмаки должны быть убраны. |

При технических обслуживаниях ТО-2 локомотивов и ТО-3 МВПС выполняют осмотр колесных пар (в том числе из смотровой канавы) и дополнительно проводят контроль отсутствия следующих дефектов;

- визуальный контроль:

- признаков ослабления или сдвига ступиц на оси,

- протертых мест, плен, следов электроожога на открытых частях осей;

- контроль нагрева поверхности корпусов моторно-осевых подшипников и опорных подшипников тяговых редукторов с использованием измерительного прибора или прикосновением тыльной стороной ладони при постановке ТПС на смотровую канаву;

- измерение гребней и толщины бандажей и ободьев цельнокатаных колес.

При подкатке под ТПС колесных пар, у которых после их формирования или проведения полного освидетельствования прошло не более 2 лет, объем проверок при осмотре включает:

- визуальный контроль:

- трещин, выщербин, отколов, раковин, вмятин на бандажах и ободьях цельнокатаных колес;

- трещин в спицах, ступицах, ободьях колесных центров, цельнокатаных колес;

- вмятин, раковин, выкрошившихся мест, отколов на поверхности зубьев зубчатых колес;

- протертых мест на средней части оси;

- сдвиг бандажа (по контрольным отметкам на бандаже и ободе центра,

- контроль ослабления бандажей на ободе колёсного центра остукиванием молотком по поверхности катания;

- контроль ослабления бандажного кольца остукиванием молотком по поверхности бандажного кольца;

- измерение гребней и толщины бандажей.

После схода ТПС с рельсов выполняют осмотр колесных пар из канавы, а при её отсутствии путём передвижения ТПС обеспечивают возможность осмотра колёсной пары по всему кругу катания.

В журнале технического состояния локомотива и МВПС формы ТУ-152 должна быть сделана отметка об осмотре колесной пары.

Измерение гребней и толщины бандажей проводят на техническом обслуживании ТО-3, ТО-4, ТО-5 и текущих ремонтах ТПС, но не реже, чем один раз в 30 суток.

Результаты измерений следует заносить в карманную книжку обмера бандажей формы ТУ-18 и книгу учета состояния бандажей формы ТУ-17.

Примечание – При эксплуатации ТПС на удлиненных плечах результаты обмера бандажей записывают в журнал технического состояния локомотива и МВПС формы ТУ-152 с передачей результатов измерений в депо приписки.

Описание дефектов колесной пары и ее составных частей, обнаруженных при осмотре колесных пар под ТПС после схода с рельсов, при технических обслуживаниях ТО‑1 и ТО‑2 фиксируют в журнале технического состояния локомотива и МВПС формы ТУ-152, а при ТО-2 – также в журнале регистрации локомотивов, прошедших ТО-2.

Описание дефектов колесной пары и ее составных частей, обнаруженных при осмотре колесных пар при технических обслуживаниях ТО‑3, ТО-5, текущих ремонтах ТР-1, ТР-2 и после схода с рельсов фиксируют в книге записи ремонта локомотивов и МВПС формы ТУ-28.

2.2.4 Обточка бандажей колесных пар без выкатки из-под ТПС

В случае выявления отклонений размеров и параметров колеса от допускаемых значений производится обточка бандажей колесных пар без выкатки из-под ТПС. Обточку бандажей без выкатки осуществляют на техническом обслуживании ТО-4 или совмещают с техническим обслуживанием ТО-3, текущими ремонтами ТР-1, ТР-2 (для колесных пар с подшипниками фирмы «Тимкен» — также с текущим ремонтом ТР-3).

Бандажи, как правило, обтачивают по тому же профилю, по которому обтачивались бандажи данной единицы ТПС ранее.

В журнале технического состояния локомотива и МВПС формы ТУ-152 должна быть сделана отметка о виде профиля, по которому производилась обточка.

Требования к размерам и значениям параметров после обточки бандажей колесных пар без выкатки приведены в таблице 4.

Таблица 4 Требования к размерам и значениям параметров

бандажей колесных пар после обточки без выкатки

| Наименование параметра | Допустимые размеры и значения параметров |

| 1 Отклонения профиля бандажа или обода колеса. | Зазор между профильным шаблоном, прижатым к внутренней грани, и бандажом по всему профилю бандажа, за исключением боковой поверхности гребня — не более 1 мм (проверяется щупом). Зазор между шаблоном и боковой поверхностью гребня не проверяют. |

| 2 Толщина гребня, измеряемая шаблонами УТ-1, УТ-1М: для колесных пар ТПС с установленными скоростями движения до 140 км/ч: | |

| пассажирских локомотивов и моторных вагонов МВПС | Не менее 26 мм |

| грузовых локомотивов и прицепных вагонов МВПС | Не менее 26 мм |

| для колесных пар ТПС с установленными скоростями движения свыше 140 до 200 км/ч | Не менее 29 мм |

| 3 Разность толщин гребней левого и правого колес на одной колесной паре | Не более 2 мм |

| 4 Разность диаметров бандажей по кругу катания на одной колесной паре: | |

| для колесных пар ТПС с установленными скоростями движения до 140 км/ч | не более 1,0 мм |

| для колесных пар ТПС с установленными скоростями движения свыше 140 до 200 км/ч: | |

| локомотивов | Не более 0,5 мм |

| МВПС | Не более 1,0 мм |

| 5 Параметр шероховатости поверхности катания | Rа £20 мкм |

1.2.5 Обыкновенное освидетельствование колесных пар

Обыкновенное освидетельствование колесных пар проводят работники, аттестованные и получившие удостоверение на право проведения этих работ.

Обыкновенное освидетельствование колесных пар проводят:

- при всех случаях их подкатки под ТПС в депо, за исключением подкатки под ТПС колесной пары, если после ее формирования или проведения полного освидетельствования прошло более 2 лет. При этом дату формирования и освидетельствования устанавливают по данным формуляра (технического паспорта) на колесную пару;

- после крушения, аварии и схода с рельсов при скорости более 10 км/ч, если при осмотре не выявились повреждения составных частей колесной пары, требующие их замены;

- для моторных вагонов МВПС при ТР-2.

Перед обыкновенным освидетельствованием колесной пары проводят очистку её от грязи, смазки или обмывку в моечной машине. Обыкновенное освидетельствование включает контроль возможных дефектов в соответствии с таблицей 5.

Таблица 5 Контроль дефектов при обыкновенном освидетельствовании колесных пар

| Наименование операции контроля | Недопустимое значение, метод обнаружения | ||

| 1 Проверка установленных клейм и знаков в соответствии с рисунками 9, 10, 11, 16 | Отсутствие или неясность клейм не допускается | ||

| 2 Визуальный контроль: | |||

| 2.1 Трещин на бандажах и ободьях цельнокатаных колес | Не допускаются. Выявляется визуальным осмотром | ||

| 2.2 Выщербин, раковин или вмятин на вершине гребня или поверхности катания | Не допускаются. Выявляется визуальным осмотром на стоянках, в пути следования по постороннему стуку колёсных пар. | ||

| 2.3 Задиров у выкружки рабочей части гребня и в районе круга катания | Не допускаются. Выявляется визуальным осмотром | ||

| 2.4 Ползуна (выбоины) на поверхности катания* | Выявляется визуальным осмотром на стоянках, в пути следования по постороннему стуку колёсных пар. | ||

| 2.5 Ослабления бандажа на ободе центра | Не допускается Выявляется визуальным осмотром на стоянках, по контрольным отметкам на бандаже и ободе колёсного центра, появлению ржавчины, грязи, остукиванием молотком, наличие глухого звука, указывает на отсутствие ослабления. | ||

| 2.6 Остроконечного наката гребня | Не допускается. Выявляется визуальным осмотром | ||

| 2.7 Навар (смещение металла) на поверхности катания | Не допускается. Выявляется визуальным осмотром на стоянках, в пути следования по постороннему стуку колёсных пар. | ||

| 2.8 Наличие сдвига бандажа по контрольным отметкам на бандаже и ободе колёсного центра | Сдвиг не допускается Выявляется визуальным осмотром на стоянках, по контрольным отметкам на бандаже и ободе колёсного центра, появлению ржавчины, грязи, | ||

| 2.9 Трещин в ступицах, спицах, ободьях колесных центров, цельнокатаных колес | Не допускаются. Выявляется визуальным осмотром. | ||

| 2.10 Протертого места на оси : локомотива | При наличии протертого места более 3,0мм, ось бракуется. | ||

| - МВПС | Более 2,5 мм. | ||

| 2.11 Электродугового ожога на средней части оси (свободной от опорных и посадочных поверхностей) | Не допускается. Выявляется визуальным осмотром. | ||

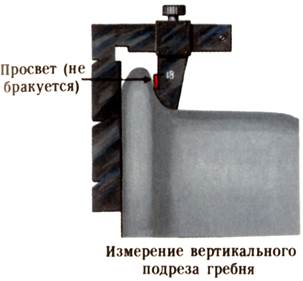

| 3 Проверка зазора между боковой гранью обода колесного центра и упорным буртом бандажа, не более | 0,5 мм по всей окружности на глубину не более половины высоты бурта. Выявляется визуальным осмотром. | ||

Допускаемые значения параметров колесной пары, контролируемых при обыкновенном освидетельствовании, приведены в таблице 6.

Таблица 6 Параметры колесной пары, контролируемые при обыкновенном

освидетельствовании

в миллиметрах

| Наименование параметра | Допускаемое значение |

| 1 Бандажи, ободья цельнокатаных колес | |

| 1.1 Расстояние между внутренними гранями бандажей или ободьев цельнокатаных колес после обточки старых бандажей: | |

| для ТПС с установленными скоростями движения до 120 км/ч (кроме электровозов серии ЧС) | От 1437 до 1443 |

| для ТПС с установленными скоростями движения свыше 120 км/ч до 200 км/ч и электровозов серии ЧС | От 1439 до 1441 |

| 1.2 Разность расстояний между внутренними гранями бандажей или ободьев цельнокатаных колес у одной колесной пары, не более: | |

| для ТПС (кроме прицепных вагонов МВПС) | 1,0 |

| для прицепных вагонов МВПС | 1,5 |

| 1.3 Минимальная толщина бандажей при обточке колесных пар* | |

| 1.3.1 Для ТПС с установленными скоростями движения до 120 км/ч: | |

| электровозов, кроме ЧС в/и | |

| электровозов ЧС в/и | |

| тепловозов с нагрузкой на ось 25 т и выше | |

| тепловозов с нагрузкой на ось менее 25 т до 23 т | |

| тепловозов с нагрузкой на ось менее 23 т и маневровых тепловозов | |

| 1.3.2 Для моторных вагонов МВПС до 140 км/ч: | |

| электропоездов | |

| 1.3.3 Для ТПС с установленными скоростями движения свыше 120 до 160 км/ч: | |

| электровозов ЧС в/и | |

| тепловозов | |

| 1.4 Минимальная толщина ободьев цельнокатаных колес при обточке: | |

| 1.4.1 Для МВПС с установленными скоростями движения до 140 км/ч: | |

| для прицепных вагонов электропоездов | |

| для поддерживающих тележек дизель-поездов | |

| 1.4.2 Для ТПС с установленными скоростями движения свыше 140 до 200 км/ч | |

| 1.5 Толщина гребня при измерении шаблоном УТ1, УТ1М: | |

| У всех серий ТПС для всех типов профилей, кроме профиля Зинюка-Никитского | От 27 до 32 |

| для профиля Зинюка-Никитского | От 27,0 до 32,5 |

| 1.6 Толщина гребней бандажей 2-й и 5-й колесных пар электровозов ЧС2, ЧС2т, ЧС4, ЧС4т до №263 при измерении шаблоном УТ1, УТ1М | От 21,0 до 21,5 |

| 1.8 Разность в измерениях по ширине одного бандажа, не более | |

| 1.9 Непостоянство диаметра в поперечном сечении бандажа по кругу катания (после обточки), не более** | 0,5 |

| 1.10 Разность диаметров правого и левого бандажей, измеряемых по кругу катания у одной колесной пары, не более | 0,5 |

После проведения обыкновенного освидетельствования проводят окраску открытых средней и предподступичных частей оси (в том числе предподступичные и подступичные части оси между лабиринтными кольцами и ступицами колес, а также открытые поверхности оси между колёсными центрами и подшипниковыми узлами осевых редукторов) эмалью черного или темно-серого цвета. После обточки и упрочнения бандажей наносят контрольную полосу шириной 10 мм эмалью зеленого цвета следом за красной полосой по часовой стрелке и в непосредственной близости от нее.

Результаты контроля при обыкновенном освидетельствовании заносят в книгу формы ТУ-21 и формуляр (технический паспорт) колесной пары.

Полное освидетельствование и ремонт колесных пар

3.1 Полное освидетельствование колесных пар

Полное освидетельствование колесных пар проводят:

- при ремонте с заменой составных частей;

- при неясности клейм и знаков последнего полного освидетельствования;

- при наличии повреждений колесной пары после крушения, аварии, столкновения или схода ТПС с рельсов, а также любых видимых повреждений, выявленных при осмотре, кроме повреждений, которые могут быть устранены обточкой или шлифовкой (зачисткой).

При полном освидетельствовании колесной пары выполняют все работы, предусмотренные для обыкновенного освидетельствования, и дополнительно проводят:

- очистку колесной пары от краски (на литых необработанных поверхностях колесных центров допускается неполная очистка от краски, не мешающая визуальной проверке наличия трещин);

- проверку наличия и ясности установленных клейм и знаков на составных частях колесной пары;

- выявление дефектов колесной пары*;

- проверку соответствия размеров и параметров составных частей колесной пары требованиям ремонтных чертежей*;

- проверку плотности посадки призонных болтов зубчатых колес отстукиванием двухсотграммовым молотком по головке болта;

- проверку магнитным дефектоскопом призонных болтов зубчатых колес в случае их замены;

- УЗД закрытых частей оси (у колесных пар дизель-поездов – только подступичных частей оси);

- проверку магнитным дефектоскопом посадочной поверхности бандажа и прижимного бурта после его обжима;

- переформирование (выпрессовку оси) с проверкой неразрушающим контролем всех составных частей колесной пары электровоза с удлиненными ступицами колесных центров, если от даты формирования колесной пары или выпрессовки оси прошло более 8 лет;

- проверку на сдвиг колесных центров без удлиненных ступиц, если от формирования или выпрессовки оси прошло более 10 лет.

По результатам полного освидетельствования осуществляют замену забракованных составных частей и постановку клейм и знаков полного освидетельствования. Данные о колесной паре, результатах измерений и проведенном ремонте при полном освидетельствовании заносят в формуляр (технический паспорт) колесной пары и формуляр (технический паспорт) большого зубчатого колеса, а также:

4. Маркировка и клеймение колесных пар и их составных частей

4.1. При ремонте и полном освидетельствовании колесных пар применяются следующие знаки и клейма:

- клеймо в форме прямоугольника с закругленными углами, указывающее присвоенный условный номер ремонтному пункту.

- цифры и буквы для обозначения даты (месяца и две последние цифры года) и других данных (цифры и буквы должны быть высотой от 6 до 10 мм, согласно действующим стандартам, техническим условиям и чертежам);

- клеймо приемки («Серп и молот») или прямоугольник с номером и серпом и молотом;

- клеймо контрольного мастера службы технического контроля (требования к клейму службы технического контроля устанавливаются ремонтным пунктом, производящим ремонт;

- клеймо в форме круга с буквами, обозначающими метод формирования колесной пары: «Ф» прессовый, «ФТ» тепловой или «ТК», «ТЗ» комбинированный («ТК» - тепловой метод посадки колесных центров или колес, «ТЗ» - тепловой метод посадки зубчатых колес);

- клеймо в форме круга с буквой «Б», обозначающее балансировку колесной пары;

- клеймо в форме круга с буквами «ЛД», обозначающее перепрессовку левого, с буквами «ПД» - правого колесного центра или цельнокатаного колеса, с буквами «ЛЗД» - левого, с буквами «ПЗД» - правого зубчатого колеса;

- клеймо в форме круга с буквами «ЛДТ», обозначающее сборку после распрессовки тепловым методом левого, с буквами «ПДТ» – правого колесного центра или цельнокатаного колеса, с буквами «ЛЗДТ» левого, с буквами «ПЗДТ» - правого зубчатого колеса;

- клеймо в форме круга с буквами, обозначающими замену оси на вновь изготовленную и метод формирования колесной пары: «СОФ» – прессовый, «СОФТ» – тепловой или «СОТК», «СОТЗ» – комбинированный («СОТК» – тепловой метод посадки колесных центров или колес, «СОТЗ» – тепловой метод посадки зубчатых колес);

- клеймо в форме круга с буквами «СБ», обозначающее замену бандажей;

4.2. Составные части колесных пар с несоответствующими знаками клеймения и маркировки в ремонтное производство не допускаются.

4.3. Необработанные (в черном виде) оси на средней или подступичной части должны иметь знаки и клейма в соответствии с рисунком 1.

Рисунок 1 – Знаки и клейма на необработанные (в черном виде) оси на средней или подступичной части

1 — условный номер предприятия-изготовителя,

2 — месяц (римскими цифрами) и год (две последние цифры изготовления),

3 — номер плавки,

4 — клейма приемки,

5 — порядковый номер оси,

6 — год (две последние цифры)

4.4 Окончательно обработанные оси на правом торце должны иметь знаки и клейма в соответствии с рисунками 2,3,4

Рисунок 2 – Знаки и клейма на правом торце оси колесной пары

а —тепловоза с наружными буксовыми шейками и торцовым упором скольжения;

б — электровоза на подшипниках качения без торцового упора:

1 — условный номер предприятия-изготовителя необработанной оси;

2 — месяц (римскими цифрами) и год (две последние цифры) изготовления необработанной оси;

3 — порядковый номер оси;

4 — клейма технического контроля предприятия-изготовителя и представителя приемки, проверивших правильность переноса маркировки с необработанной оси и принявших обработанную ось;

5 — условный номер предприятия-изготовителя, обработавшего ось;

6 – клейма метода формирования колесной пары («ФТ» – тепловой, «Ф» – прессовый, «Ф» и «ТЗ» – комбинированный при прессовом методе посадки колес (колесных центров) и тепловом методе посадки зубчатого колеса на ось, «ТК» и «Ф» – комбинированный при тепловом методе посадки колес (колесных центров) и прессовом методе посадки зубчатого колеса на ось) или клеймо замены оси на вновь изготовленную («СО»);

7 – условный номер предприятия, производившего сборку колесной пары;