Курсовая работа

«Метрология, взаимозаменяемость, стандартизация, сертификация»

Вариант № 5

Выполнил:

студент гр.2323С225

Козлов А.А.

Проверил:

Шабалин Ю.А.

Самара 2012

Реферат

Курсовая работа: 18 страниц, 1 таблица, 6 рисунков, приложение: 2 чертежа формата А3.

ДОПУСК, ПОСАДКА, ЗАЗОР, НАТЯГ, КАЛИБР, РЕЗЬБА, ШПОНКА.

Обоснованно назначены посадки для типовых соединений деталей машин заданной сборочной единицы и выполнен их расчёт. Также рассчитаны исполнительные размеры калибра-скобы и калибра-пробки, методами максимума-минимума и теоретико-вероятностным решена обратная задача при расчёте размерной цепи. Выполнены рабочие чертежи вала, колеса и общий чертёж.

СОДЕРЖАНИЕ

Введение..........................................................5

1. Определение номинальных размеров соединений......................6

2. Посадки подшипника.......................................... 7

3. Допуски и посадки резьбовых соединений...........................10

4. Расчет посадок с натягом………………........................... 11

5. Расчет исполнительных размеров калибров..........................14

Заключение.......................................................17

Список используемых источников................................... 18

ВВЕДЕНИЕ

При изготовлении деталей нельзя обеспечить точных совпадений их действительных размеров с размерами заданными на чертеже. Отклонения от заданного размера появляются в результате неточности изготовления на станке и неточностей инструментов. Для того чтобы деталь была годна к целевому применению, необходимо выдержать величину каждого размера между двумя предельными отклонениями, разность которых образует допуск на изготовление детали. В данной работе будет представлен выбор посадок и их расчет для деталей сборочной единицы.

1. Определение номинальных размеров заданных сопряжений

Сопряжение 1

Посадка внутреннего кольца подшипника на вал:

dп =20 мм.

Сопряжение 2

Посадка внешнего кольца в корпус редуктора:

Dп=40мм.

Сопряжение 3

Шпоночное соединение:

hшпоки=6мм.

bн=6мм.

Сопряжение 4

Резьбовое соединение:

М=7х1

т.к. заданная резьба крепёжная, выбираем нормальный (крупный) шаг

Сопряжение K

Сопряжение распорного кольца с валом:

Dн=20мм.

Сопряжение Р

Расчет посадки:

Dн=20мм.

Посадки подшипника

Посадка внутреннего кольца подшипника на вал

Так как подшипник работает по схеме, когда вращается внутреннее кольцо с валом, а наружное в корпусе неподвижно, внутреннее кольцо на вал должно устанавливаться с небольшим, но гарантированным натягом по шестому квалитету точности.

Схема полей допусков приведена на рисунке 1.

Предельные отклонения диаметра внутреннего кольца подшипника:

Верхнее отклонение ES= 0

Нижнее отклонение EI= -8мкм

Предельные размеры отверстия внутреннего кольца подшипника

dп мах=dп+ES=20;

dп мin=dп+EI=19.92;

| L6 |

| K6 |

| es=18 |

| ei=+2 |

| ES=0 |

| EI=-8 |

Предельные отклонения вала:

ei=+2; es=ei+Td=2+13=15мкн.

EI=-8мкм; ES=0;

Td=13

Предельные размеры вала:

dmax=dп + es= 20 + 0.018 =20.018

dmin=dп + ei= 20 + 0.002 =20.002

Nmax=dmax - dпmin= 20.018 - 19.92 =0.098

Nmin=dmin - dпmax= 20.002 - 20 =0.002

Допуск посадки с натягом:

Tn=Nmax-Nmin= K6+L6 =0 - 8= -8

2.2 Посадка наружного кольца на корпус:

Так как подшипник работает по схеме, когда вращается внутреннее кольцо с валом, а наружное в корпусе неподвижно, внешнее кольцо на вал должно устанавливаться в корпус с небольшим, но гарантированным зазором. Это даст возможность наружному кольцу во время работы постепенно проворачиваться – это облегчит распределение выроботки на беговой дорожке.

Схема полей допусков приведена на рисунке 2.

Предельные отклонения диаметра внутреннего кольца подшипника:

Верхнее отклонение ES= +35мкм

Нижнее отклонение EI= 0

Предельные размеры отверстия внутреннего кольца подшипника

,

,

,

,

| l6 |

| h7 |

| ES=35 |

| EI=0 |

| es=0 |

| ei=-15 |

Предельные размеры отверстия внутреннего кольца подшипника

dп мах=Dп+ES=40+0.035=40.035;

dп мin=Dп+EI=40;

Предельные размеры вала:

dmax=Dп + es= 40

dmin=Dп + ei= 40 +0.015=40.015

Nmax= dпmin -dmax = 40 - 40 =0

Nmin= dпmax -dmin = 40.035 – 40.015 =0.020

Допуск посадки с натягом:

Tn=Nmax-Nmin= K6+L6 =0-20= -20

.

3. ДОПУСКИ И ПОСАДКИ РЕЗЬБОВЫХ СОЕДИНЕНИЙ

Для регулирования относительного положения вала регулировочными винтами, выбираем скользящую посадку, причём посадка резьбы корпуса 6Н, посадка резьбы вала 6g.

Исходные данные: D=d=7мм, класс точности – средний.

Определим и запишем в сводную таблицу 4 параметры резьбы, значения предельных отклонений, а также значения зазоров.

Таблица 4

Номинальные размеры резьбового соединения

| |||||

|

|

| |||

Внутренняя резьба (гайка)

| |||||

|

|

|

|

|

|

| не огранич. | +160 | +236 | |||

|

|

|

|

|

|

| не огранич. | 6.35 | 6.51 | 5.917 | 6.153 | |

Наружная резьба (болт)

| |||||

|

|

|

|

|

|

| -26 | не огранич. | -26 | -144 | -26 | не огранич. |

|

|

|

|

|

|

| 19.992 | 20.002 | 6.424 | 6.206 | 5.891 | не огранич. |

| Величина предельных зазоров, мкм | |||||

|

|

|

|

|

|

| не огранич. | не огранич. |

Изобразим схему полей допусков для резьбового соединения на рисунке 3.

Рисунок 3. Схема полей допусков для резьбового соединения

4. РАСЧЕТ ПОСАДОК С НАТЯГОМ

Действующие нагрузки:

- крутящий момент

- крутящий момент

- осевая сила

- осевая сила

Геометрические параметры зубчатого колеса:

- длина соединения;

- длина соединения;

- номинальный диаметр соединения;

- номинальный диаметр соединения;

- диаметр впадин зубчатого колеса;

- диаметр впадин зубчатого колеса;

- диаметр впадин зубчатого колеса;

- диаметр впадин зубчатого колеса;

- коэффициент трения на сопрягаемых поверхностях при механической запрессовке;

- коэффициент трения на сопрягаемых поверхностях при механической запрессовке;

- коэффициент Пуассона;

- коэффициент Пуассона;

Материал зубчатого венца – сталь 40XH ( ,

,  )

)

Материал ступицы – сталь 45 ( ,

,  )

)

1. Из условия неподвижности соединения определяем требуемое минимальное давление на контактных поверхностях соединения, коэффициенты Ламе  и

и  , величину наименьшего натяга:

, величину наименьшего натяга:

При совместном действии крутящего момента и осевой силы:

, где

, где

2. Определяем максимальное допустимое давление, при котором отсутствуют пластические деформации соединяемых деталей:

Выбираем наименьшее из двух полученных значений pdmax=80,04

Определим величину наибольшего расчётного натяга:

По [2] (стр.31)

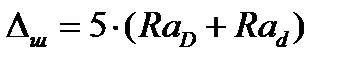

3. Определяем поправку, учитывающую снятие неровностей при запрессовке:

, где

, где  ,

,

.

.

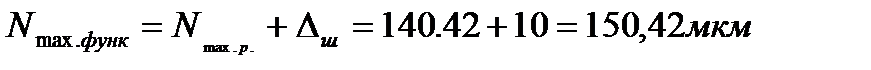

С учётом поправки определяем минимальную и максимальную величины функциональных натягов:

;

;

.

.

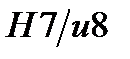

По данным (ГОСТ 25364-88 и ГОСТ 25347-82) выбираем посадку, удовлетворяющую условиям:

;

;

.

.

где:  и

и  – значения натяга, обеспечиваемые какой-либо стандартной посадкой.

– значения натяга, обеспечиваемые какой-либо стандартной посадкой.

Для нашего случая подходят посадки  (она более предпочтительна т. к. для неё имеется в наличии достаточно режущего и измерительного инструмента и при образовании этой посадки не требуется больших усилий).

(она более предпочтительна т. к. для неё имеется в наличии достаточно режущего и измерительного инструмента и при образовании этой посадки не требуется больших усилий).

Изобразим схему полей допусков для посадки  на рисунке 4.

на рисунке 4.

| u6 |

| es=133 |

| ei=87 |

| ES=30 |

| EI=-8 |

| H7 |

Рисунок 4. Расположение полей допусков