2.1. Описание конструкции и принципа работы, техни-ческая характеристика сепаратора-сливкоотделителя

Сепаратор-сливкоотделитель ОСН-С был первым саморазгружающимся сепаратором, созданным в начале 70-х годов на заводе «Смычка» в Пензенской области. В это же время были запущены в эксплуатацию высокопроизводительные линии механической обработки деталей на агрегатных станках, на станках-полуавтоматах и станках с числовым программным управлением, организованы участки точного литья, литья металла под давлением, литья пластмасс. В этом заслуга многих инженерно-технических работников, рабочих, в частности Леонида Иосифовича Гильденфуна, Дмитрия Михайловича Калугина, Виктора Михайловича Калугина, Валентины Ивановны Дзюба, Виктора Алексеевича Парамонова, Дмитрия Матвеевича Демикова, Петра Николаевича Алексеева и других.

Рассмотрим принцип работы сепаратора-сливкоотделителя:

Сепаратор-сливкоотделитель с центробежной пульсирующей выгрузкой осадка показан на чертеже 1. Молоко подается в приемно-отводящее устройство 1 и после разделения в сепараторе на сливки и обезжиренное молоко выводится через патрубки приемно-отводящего устройства.

Приемно-отводящее устройство имеет центральную трубу 1 (чертеж 2, а), через которую молоко поступает в трубку 13 (чертеж 2, б) тарелкодержателя и затем в пространство между посадочным конусом 6 и тарелкодержателем 7.

Далее молоко через отверстия в тарелкодержателе проходит в вертикальные каналы пакета тарелок 12, которые образуются отверстиями в тарелках при их сборке в пакет.

В каналах молоко движется вверх и растекается в межтарелочных пространствах, где оно разделяется на две фазы. Жировая фаза (сливки), как более легкая фракция, движется к центру барабана и поступает в напорную камеру для сливок 16. Обезжиренное молоко, как более тяжелая фракция, течет к периферии в грязевое пространство.

|

|

В этом пространстве осаждаются механические примеси. Очищенное обезжиренное молоко между крышкой барабана и разделительной тарелкой 2 движется в напорную камеру для обезжиренного молока 17.

В напорных камерах (чертеж 2, а) установлены неподвижно два напорных диска для вывода сливок 2 и обезжиренного молока 3.

Из сепаратора сливки выводятся через приемник сливок 4, а обезжиренное молоко — через приемник 11. Для регулирования количества выходящих сливок и количества обезжиренного молока в приемниках установлены регулировочные вентили 5 и 10.

На выходе сливок установлен ротаметр 6, который определяет количество выходящих сливок, но шкала ротаметра градуирована в процентах их жирности.

Контроль за давлением обезжиренного молока осуществляется манометром 9.

При работе сепаратора пространство под поршнем 8 (чертеж 2, б) заполнено буферной жидкостью. За счет гидростатического давления буферной жидкости, которое по величине больше давления продукта в барабане, поршень плотно прижат к уплотнению в крышке барабана. Таким образом, разгрузочные щели закрыты. После накопления осадка в грязевом пространстве барабана осуществляется его удаление. Из-под поршня буферная жидкость удаляется. При этом в результате давления на поверхность поршня со стороны продукта, находящегося в барабане, поршень опускается и осадок под действием центробежной силы выбрасывается из барабана через разгрузочное окно 10. После разгрузки пространство под поршнем вновь заполняется буферной жидкостью и разгрузочные окна закрываются.

При работе разгрузочного устройства в качестве буферной жидкости применяется водопроводная вода, которая поступает в систему через фильтр 10 (чертеж 1). Далее вода разделяется на три потока, один из которых предназначен для размыва осадка в приемнике осадка. Два других потока направляются к гидроузлу 3. Один из этих потоков используют для выгрузки осадка в режиме ручного управления, а другой — в режиме автоматической выгрузки. Управление потоками осуществляется с помощью вентилей 14, 15, 16 и 19 и электромагнитных вентилей 17 и 18.

При автоматическом режиме выгрузки осадок выходит из барабана через определенные и равные промежутки времени, продолжительность которых определяется количеством осадка, накапливающегося в грязевом пространстве.

Проведем сравнительный анализ технических характеристик трех сепараторов- сливкоотделителей (табл. 1):

Таблица 1 – Технические характеристики сепараторов-сливкоотделителей

| Наименование | Ж5-ОС2-Т3 | Ж5-ОС2-НС ОСН-С | А1-ОЦР |

| Внешний вид |

|

|

|

| Производительность, л/ч | |||

| Габариты сепаратора, в мм (длина*ширина*высота) | 860*590*1445 | 1200*850*1780 | 1140х780х1450 |

| Частота вращения барабана, об/мин | |||

| Давление на входе буферной воды, МПа | 2,5 | 2,4 | 2,5 |

| Электродвигатель: тип | АИР112 | 4АМ160В4 | 4АМ132М4 |

| исполнение | 1М3081 | 1М3081 | 1М3081 |

| мощность, кВт | 5,5 | ||

| Напряжение, В | |||

| частота, Гц | |||

| частота вращения, об/мин | |||

| Общая масса сепаратора, в кг | |||

| Количество масла на картер, в дц3 | 7....9 | ||

| Количество тарелок, шт | |||

| Температура сепарирования, ºС | не менее 40 | 35...40 | |

| Содержание жира в обрате, % не более | 0,02 | 0,02 | |

| Кислотность молока в гр Т | 14...17,5 | 14...17,5 | 17,5 |

| Жирность сливок, % | 30....40 | 35...40 | 35...40 |

Ж5-ОС2-Т3: Сепаратор – сливкоотделитель Ж5-ОС2-Т3 с ручной выгрузкой осадка предназначен для непрерывного разделения молока на сливки и обрат с одновременной очисткой их от загрязнений. Сепаратор относится к типу полугерметичных.

ОСН-С: Сепаратор-сливкоотделитель ОСН-С предназначен для непрерывного разделения молока на сливки и обезжиренное молоко (обрат) с одновременной очисткой их от механических примесей и молочной слизи. Тип сепаратора - сливкоотделитель полузакрытого типа с автоматической выгрузкой осадка.

А1-ОЦР: Сепаратор с частичной автоматической центробежной выгрузкой осадка А1-ОЦРпредназначен для разделения теплого цельного молока на сливки и обезжиренное молоко с одновременной очисткой их от загрязнения. Тип сепаратора - полузакрытый, с центробежной частичной пульсирующей выгрузкой осадка

Данные сепараторы применяется на предприятиях молочной промышленности, а также на пунктах приемки молока, и предназначены для разделения цельного молока на сливки и обезжиренное молоко (обрат), очистки обезжиренного молока и сливок от загрязнений.

Сепаратор-сливкоотделитель ОСН-С имеет большое преимущество перед сепараторами-сливкоотделителями Ж5-ОС2-Т3 и А1-ОЦР, потому что его производительность больше в два раза, т.к. частота вращения барабана больше на 2300 об/мин., а давление на входе буферной воды меньше на 0,1 МПа, мощность электродвигателя больше на 11 кВт, чем у А1-ОЦР, и на 9,5 кВт, чем у Ж5-ОС2-Т3, при равном напряжении в 380 В и частоте – 50 Гц – частота вращения барабана больше на 1000 об/мин.

2.2. Функциональное назначение сепаратора-сливко-отделителя в технологической схеме производства

Сепарирование — один из основных технологических процессов в молочной промышленности. Сепарированием безальтернативно получают из молока сливки. К процессам сепарирования относится центробежная очистка молока, включая бактофугирование. Сепарирование сливок позволяет получать сливочное масло методом преобразования высокожирных сливок. Обезжиривание молочной сыворотки возможность дополнительного использования компонентов молока, в первую очередь молочного жира. Центробежное разделение суспензий "с коагулированный белок-плазма" используется при производстве творога и осветлении молочной сыворотки, например, при производстве молочного сахара. Возможно и дополнительное извлечение жира из пахты путем сепарирования (обезжиривания) этого продукта.

Сепаратор-сливкоотделитель ОСН-С предназначен для разделения теплого цельного молока на сливки и обезжиренное молоко с одновременной очисткой их от загрязнений и молочной слизи. Используется на малых и средних предприятиях молочной промышленности. Сепаратор может быть применен для разделения аналогичных продуктов в других отраслях промышленности.

|

Рассмотрим линию по переработки молока в промышленности (рис. 4):

Рисунок 4 – Узел сепарации молока

Сепаратор – сливкоотделитель разделяет молоко на сливки и обезжиренное молоко, он может иметь устройство для нормализации молока. Эффективность сепарирования зависит от содержания жира в молоке и его температуры, которая рекомендована порядка 35 – 45 ºС. При сепарировании молока нагревание снижает его вязкостные свойства, что положительно сказывается на отделении жировых шариков от плазмы молока и образовании сливок. С этой целью молоко, поступающее с узла приемки на сепаратор предварительно подогревается. Для очистки молока от мельчайших частиц загрязнений, в основном, биологического происхождения, и частично – микроорганизмов, возможна установка фильтра тонкой очистки перед подогревателем. Молоко жирностью выше 4% сепарируют с дополнительным подогревом и уменьшением подачи его в сепаратор. Но при очень высокой температуре сепарирования образуется большое количество молочной слизи, резко повышается вспенивание молока.

Образующиеся сливки поступают в накопительную емкость, после пастеризации насосом перекачиваются на дальнейшую переработку. Отсепарированное молоко подается в другую емкость, где оно нормализуется. Нормализация производится для установления требуемой массовой доли жира, наполнителей и добавок. Нормализованное по жиру молоко подогревают, (очищают) и гомогенизируют. После гомогенизации нормализованное молоко пастеризуют. Пастеризованное молоко охлаждают и направляют на розлив и упаковывание (укупоривание) или для временного хранения в промежуточную емкость.

Расчетная часть

Задание

Определить действительную объёмную производительность сепаратора-сливкоотделителя Vg (м3/с), построить график зависимости производительности сепаратора от остаточной жирности обезжиренного молока Со6 (%), объемное количество выделяемых сливок Vсл (м3/с) и обезжиренного молока Vo6 (м3/с) и степень обезжиривания σ (%), если заданы:

- количество тарелок Z = 12 шт.,

- частота вращения барабана W = 1256 с -1,

- максимальный Rmax = 0,045 м. и минимальный Rmin = 0,012 м. расчётные радиусы тарелок,

- температура молока t = 30 ºС,

- расстояние R0 = 0,014 м.,

- наружный радиус барабана Rб = 0,052 м.

Решение

1. Рассчитаем действительную объёмную производительность сепаратора-сливкоотделителя Vg (м3/с), используя формулу:

где β – технологический КПД сепаратора, показывающий отношение действительной производительности к теоретической, примем β = 0,5;

W – частота вращения барабана сепаратора, с -1;

Z – число тарелок в барабане;

– угол подъёма образующей конуса тарелки, (

– угол подъёма образующей конуса тарелки, ( 56°, следовательно, согласно таблиц В.М.Брадиса

56°, следовательно, согласно таблиц В.М.Брадиса  1,4826);

1,4826);

Rmax, Rmin – максимальный и минимальный расчётные радиусы тарелок, м;

рс, рч – плотность дисперсионной среды (плазмы) и жировых частиц, кг/м3, при 30 ºС – рс = 1030,6 кг/м3, рч = 911,9 кг/м3;

– вязкость дисперсионной среды (плазмы молока), Па · с,

– вязкость дисперсионной среды (плазмы молока), Па · с,

при 30 ºС –  = 0,00133 Па · с;

= 0,00133 Па · с;

dч – минимальные диаметры жировых частиц, выделяемых из молока (макс. диаметр жировых частиц, оставшихся в обрате), м., примем dч = 1,4 · 10-6 м.

По графику (рис. 3.1) определим жирность обрата Соб (%):

Рисунок 3.1 – Зависимость между максимально предельным диаметром жировых частиц в обрате и его жирностью

2. Построим график зависимости действительной объёмной производи-тельности сепаратора Vg от жирности обрата Соб (рис. 3.2):

Рисунок 3.2 – Зависимость действительной объёмной производительности сепаратора от жирности обрата

Получаем, что с увеличением жирности обрата производительность сепаратора резко повышается.

3. Рассчитаем объемное количество сливок Vсл (м3/с), выделенных сепаратором, используя формулу:

где Cм – жирность молока, примем Cм = 4,2 %;

Соб – жирность обрата, примем Cоб = 0,05 %;

Ссл – жирность сливок, примем Cсл = 20 %;

Vg – действительная объёмная производительность сепаратора при жирности обрата Cоб = 0,05 %.

4. Рассчитаем количество обрата Vоб (м3/с), выделенного сепаратором:

5. Рассчитаем степень обезжиривания молока σ (%) сепаратором-сливкоот-делителем:

6. Рассчитаем мощность, затрачиваемую на привод барабана открытого сепаратора Nб (кВт), используя формулу:

где N1 – мощность на придание кинетической энергии выводимым фракциям молока, кВт:

,

,

где  – экспериментальный коэффициент, примем

– экспериментальный коэффициент, примем  = 1,1;

= 1,1;

R0 – расстояние от оси барабана до торца отверстия, через которое фракции молока покидают барабан, м.

N2 – мощность на преодоление аэродинамического сопротивления барабана о воздух, кВт:

,

,

где  – экспериментальный коэффициент, примем

– экспериментальный коэффициент, примем  = 0,15;

= 0,15;

рв – плотность воздуха, кг/м3, примем рв = 1,23 кг/м3;

Rб – наружный радиус барабана, м.

N3 – мощность на преодоление трения в уплотнительных манжетах и опорных узлах (подшипниках), кВт; для расчетов примем N3  0,020 кВт.

0,020 кВт.

N4 – мощность на встроенные насос и напорный диск, кВт. Так как в рассчи-тываемом сепараторе нет встроенных насосов и напорного диска, то N4 = 0 кВт.

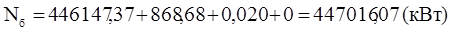

В итоге, мощность, затрачиваемая на привод барабана открытого сепаратора равна:

7. Рассчитаем мощность, потребляемую сепаратором N (кВт):

,

,

где  – механический КПД привода барабана, примем

– механический КПД привода барабана, примем  = 0,90

= 0,90

8. Рассчитаем мощность электродвигателя с учетом пускового момента N0 (кВт):

9. Итого удельные затраты электроэнергии на сепарирование молока Nуд (кВт · ч/м3) составляют: