Отчет по проведению преддипломной практике по теме: «Реконструкция агрегата горячего оцинкования № 12 СПЦ-1 ОАО Северсталь-Метиз»

Дата проведение практики: с 17.04.17 по 27.05.17

| Выполнил студент группы |

| 3ТМб-01-41оп |

| направления подготовки (специальности) |

| Технологические машины и оборудование |

| Шувалова Анастасия Петровна |

| Руководитель |

| Виноградов |

| Алексей |

| Иванович |

| Дата представления работы |

| «______»__________________20___ г. |

| Заключение о допуске к защите |

| Оценка _______________, _______________ |

| количество баллов |

| Подпись преподавателя_________________ |

Череповец, 2017г

Содержание.

1. Введение.

2. Описание технологического процесса агрегата № 12.

3. Состав и техническая характеристика оборудования агрегата № 12.

4. Материалы для горячего оцинкования проволоки.

5. Требования к цинковому покрытию.

6. Критический анализ базового варианта.

7. Заключение.

Введение.

Тенденции современного развития проволочного производства связаны с увеличением производительности и качества продукции. На сегодняшний день ОАО «Северсталь-метиз» – компания по выпуску металлических изделий, с производственными площадками в Череповце, Орле и Волгограде. «Северсталь-метиз» продолжает занимать одно из лидирующих положений в России (23- 25% рынка) и является крупнейшим экспортером металлоизделий в страны Европы и СНГ. Основными конкурентами ОАО «Северсталь-метиз» на внутреннем рынке традиционно являются: ОАО «Мечел», ОАО «ММК-Метиз», Евразхолдинг, Макси-групп и др. В структуре перечня факторов конкурентоспособности ОАО «Северсталь-метиз» наибольшую степень влияния на продукцию имеют: развитость дилерской сети, цена, качество продукции, качество обслуживания, дополнительный сервис. Спросом пользуется такая продукция, как гвозди, электроды, проволока для их изготовления, а также проволока, применяемая в строительстве. Поэтому основная цель предприятия изготовить качественную продукцию, которая будет удовлетворять заказчиков.

Проблемы коррозии постоянно обостряются из-за непрерывного роста производства проволоки и ужесточения условий их эксплуатации. Среда, в которой используется проволока, становится все более агрессивной, в том числе и за счет ее загрязнения. Металлические изделия, используемые в технике, работают в условиях все более высоких температур и давлений, мощных потоков газов и жидкостей. Поэтому вопросы защиты проволоки от коррозии становятся все более актуальными. Полностью предотвратить коррозию проволоки невозможно, поэтому единственным путем борьбы с ней является поиск способов ее замедления.

Один из распространённых методов борьбы с коррозией является горячее оцинкование. На данный момент в СПЦ-1 ОАО «Северсталь-Метиз» существует 13 агрегатов горячего оцинкования. Агрегат № 12 и агрегат № 8 имеют в составе вертикальный выход проволоки. На агрегате горячего оцинкования №12 установлен вертикальный выход с газовой подачей. Он выпускает проволоку с покрытием О3ц. Проволока данного типа не пользуется спросом круглый год. Вследствие этого возникает простой агрегата, и он не окупает сам себя. Данная выпускная квалификационная работа посвящена разработке проекта реконструкции агрегата горячего оцинкования №12. В проект входит разработка вертикального выхода с обтирами, что позволит производить продукцию типа О1ц, которая пользуется большим спросом на рынке. Это весьма актуальная задача, поскольку будет устранен простой и агрегат сможет работать круглый год. Таким образом, требуется реконструировать вертикальный выход проволоки агрегата горячего оцинкования №12.

Описание технологического процесса

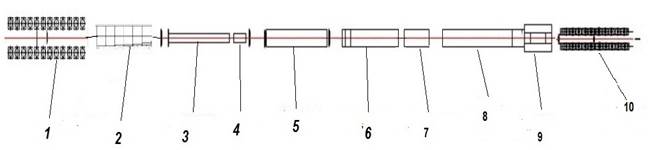

Схема расположения оборудования агрегата горячего оцинкования № 12 СПЦ-1 “Северсталь-метиз” представлена на рисунке 1.4.

1-размоточное устройство А3ТМ PK28/1000; 2- печь отжига с холодильником; 3- ванна травления; 4-ванна флюсования;5сушило; 6-ванна оцинкования; 7-Вертикальный выход проволоки; 8-ванна холодной промывки; 9-ванна пассивации;10-намоточное устройство LRSV600/24.

Рисунок 1.4 – Схема расположения оборудования агрегата горячего оцинкования №12

Процесс горячего цинкования состоит из следующих основных операций:

- разматывание проволоки;

-Отжиг с охлаждением;

-Травление;

-Флюсование;

-Сушка;

-Цинкование;

-Промывка;

-Пассивация;

-Намотка проволоки.

Размотка проволоки производится непосредственно с катушек. Для регулирования степени натяжения разматываемой проволоки каждое размоточное устройство имеет индивидуальный тормоз.

Термической обработкой называется совокупность операций нагрева, выдержки и охлаждения металла с целью получения заданных свойств за счет изменения внутреннего строения и структуры. Термическая обработка используется либо в качестве промежуточной операции для улучшения обрабатываемости давлением, резанием, либо как окончательная операция технологического процесса, обеспечивающая заданный уровень свойств продукции. Целью является получение равновесной структуры. Такой отжиг не связан с превращениями в твердом состоянии (если они и происходят, то это - побочное явление). Отжиг проволоки перед оцинкованием в СПЦ-1 производят при температуре рекристаллизации с целью придания проволоке требуемых механических свойств. В целях уменьшения количества окалины на проволоке применяют нагрев в малоокислительной атмосфере. Режимы отжига (скорость, температура) устанавливают в зависимости от диаметра проволоки и требований по механическим свойствам готовой проволоки и требованием.

Охлаждение проволоки производится в ванне охлаждения проточной оборотной водой. Рекомендуемая температура проволоки при входе в ванну охлаждения - не более 700 °С, после ванны охлаждения - не более 50°С. Охлаждение проволоки до необходимой температуры обеспечивается длиной ванн-охлаждения и длиной участка погружения проволоки в воду. Конструкция ванны должна исключать заправку проволоки без погружения в охлаждающую воду для исключения перегрева раствора соляной кислоты и дополнительных испарений. Количество окалины на проволоке после отжига в печах малоокислительного нагрева должно быть не более 5 кг/т. Отклонение от установленных режимов термообработки приводит к отклонению проволоки по механическим свойствам.

Термообработанную проволоку после удаления смазки или отжига и охлаждения пропускают через ванну травления с целью удаления образовавшейся при отжиге окалины. Сущность процесса травления заключается в удалении слоя окалины (в случае термообработанной проволоки)/окисной пленки (в случае термонеобработанной проволоки). Во втором случае процесс называется декапирование. На агрегате горячего оцинкования № 12 применяется водный раствор соляной кислоты. Соля́ная кислота́ - HCl, раствор хлороводорода в воде; сильная одноосновная кислота. Бесцветная (техническая соляная кислота желтоватая из-за примесей Fe, Cl2 и др.), «дымящая» на воздухе, едкая жидкость. Максимальная концентрация при 20 °C равна 38 % по массе, плотность такого раствора 1,19 г/см³. В СПЦ-1 используется 35 % соляная кислота. Соляная кислота растворяет оксиды железа и обеспечивает блестящую, ровную поверхность, что не маловажно для получения хорошей сцепляемости металлопокрытия с основным металлом.

Наиболее сильное влияние на интенсификацию процесса травления оказывает концентрация соляной кислоты. С повышением концентрации кислоты в растворе продолжительность травления уменьшается. Наибольшая скорость травления достигается в растворах, содержащих 200-250 г/дм3 соляной кислоты. Однако во избежание сильного разъедания металла рекомендуются растворы, содержащие не более 220 г/дм3 долей кислоты.

На продолжительность травления большое влияние оказывает содержание солей железа в травильном растворе. При накоплении солей железа в растворе активность соляной кислоты растет примерно до накопления 16% железа в растворе, а затем начинает падать.

Травление в соляной кислоте при повышенных температурах нецелесообразно, из-за выделения большого количества вредных паров хлороводорода и интенсивного растворения основного металла, приводящего к излишнему расходу кислоты, потере металла, выделению вредных испарений; при этом возможно наводороживание металла. Кроме того, поверхность металла может оказаться разъеденной и шероховатой. Травление в растворе соляной кислоты проводят при температурах не более 45 °С

Для очистки поверхности проволоки от продуктов травления проволоку при выходе из травильной ванны подвергают промывке холодной проточной водой и обтиру пеньковым материалом. Обтиры меняют по мере загрязнения, но не реже 1 раза в смену. Типичные виды брака при травлении — недотрав и перетрав. При недотраве (из-за низкой концентрации кислоты, высокой скорости движения проволоки, низкого уровня раствора в ванне, выхода из строя насоса, подающего травильный раствор на рабочий стол ванны, интенсивном окалинообразовании в печи) окислы удаляются не полностью и изделие приобретает пятнистый вид. Недотрав становиться одной из причин появления «черновин» на готовой оцинкованной проволоке. При перетраве (длительное нахождение проволоки в ванне травления, высокая концентрация соляной кислоты и высокая температура травильного раствора) поверхность металла разъедается раствором. Недотрав исправляется повторным травлением с соблюдением технологических режимов процесса травления. Перетрав является неисправимым браком (свойственен для серной кислоты).

Для удаления остатков солей железа с проволоки, а также для удаления образовавшихся после операции промывки окислов железа производят флюсование проволоки в растворе хлористого аммония, хлористого цинка или их смеси.

Флюсование применяют для окончательной очистки поверхности и получения пассивной пленки, которая предотвращает последующие окисление и обеспечивает хорошее смачивание изделия расплавленным цинком.

Для флюсования используется водный раствор хлористого аммония (NH4Cl). Хлорид аммония - белый кристаллический, слегка гигроскопический[1] порошок без запаха, легко растворим в холодной воде (1:3), еще легче — в горячей (1:1,3). Водные растворы вследствие гидролиза имеют слабокислую реакцию. При нагревании до 338 °C полностью распадается на NH3 и HCl

Для снятия излишков флюса и продуктов реакции с поверхности проволоки на выходе из ванны проволока проходит через обтиры из пенькового материала.

Предварительный нагрев (сушка) перед нанесением цинка позволяет испарять влагу с поверхности проволоки, во избежание выплескивания цинка парами воды во время погружения в печь. Она также позволяет предварительного нагревать проволоку до 100°C.

Сушильная печь позволяет осушить влагу с поверхности, дополнительно нагреть изделие до температуры около 100оС. Сушку проволоки производят в газовом сушиле (обогрев проволоки открытым пламенем).

Процесс горячего оцинкования заключается в погружении и пропускании проволоки с чистой металлической поверхностью через ванну с расплавленным цинком. Скорость прохождения проволоки зависит от диаметра проволоки и влияет на толщину цинкового покрытия и механические свойства, устанавливается и изменяется в установленных пределах. Расплав в ванне оцинкования готовят плавлением чушек цинка марок Ц0 и Ц1. Температура цинкового расплава составляет 419°C, цинкование выполняется в пределах от 445 до 460°C, что позволяет сократить образование штейна, оксидов и т.д. Вытяжка отходящих газов обеспечивается системой аспирации и фильтрации в полном соответствии с экологическими нормами.

Фаза погружения состоит из нескольких этапов: теплообмен внутри детали, расплав и разрушение флюса на поверхности деталей, приводящее к оптимальной смачиваемости расплавленного цинка. Скорость погружения тоже является важным фактором. Слишком медленная скорость приведет к освобождению поверхности стали от пассивированной пленки с риском повторного окисления, а слишком быстрая скорость погружения приведет к захвату с поверхности остатков солей, флюс не успеет расплавится и, как следствие, это вызывает образование дефектов.

Охлаждение цинкового покрытия оказывает следующее влияние на качество покрытия:

1) Для получения блестящего покрытия необходимо форсированное охлаждение проволоки с покрытием. Проволока, проходя внутри трубки с водой, до затвердевания цинка не контактирует с воздухом, благодаря чему на поверхности проволоки остается блестящее цинковое покрытие.

2) Подавление роста хрупкой железоцинковой фазы (с целью получения пластичного покрытия).

Горячую оцинкованную проволоку охлаждают холодной циркулирующей нейтрализованной водой, после чего проволока проходит через воздушные обтиры, где напором воздуха удаляется вода с поверхности проволоки. Охлаждение проволоки осуществляется последовательно сначала при вертикальном положении в устройстве охлаждения за счет орошения водой каждой нитки проволоки; при этом проволока должна проходить по центру струи, в верхней точке струи. Затем в горизонтальном положении проволока проходит через ванну охлаждения, в которую подается холодная проточная вода. Подаваемая на охлаждение вода должна иметь температуру не выше температуры окружающей среды. При орошении проволоки водой должны использоваться два верхних ряда пинклеров. Ежемесячно при остановке агрегата необходимо производить чистку пинклеров.

Пассивация - переход поверхности металла в неактивное, пассивное состояние, связанное с образованием тонких поверхностных слоёв соединений, препятствующих коррозии.

В качества раствора пассивации в СПЦ-1 используется водный раствор 20-40 г/дм3 «Фоскон 800». Обработка проволоки в пассивирующем растворе производиться при температуре окружающей среды. Для защиты проволоки от коррозии также может использоваться различные эмульсии.

Далее происходитнамотка проволоки в розеты на агрегате горячего оцинкования № 12. По направляющим роликам проволоку протягивают к соответствующему блоку намоточного аппарата. Намотка проволоки производится на намоточном устройстве с двумя вытяжными барабанами. С направляющего ролика, расположенного над блоком намоточного устройства проволоку пропускают через центральное отверстие в барабане. Затем проволоку пропускают через вертикальный обводной ролик и наклонный обводной ролик. Далее конец проволоки закрепляют в отверстии верхнего барабана и наматывают необходимое количество витков на верхнем барабане.