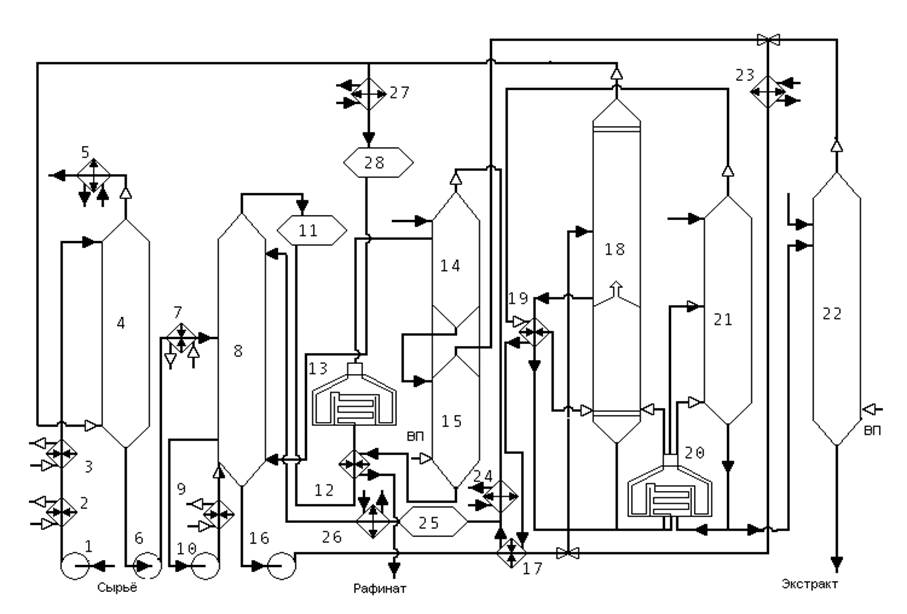

Рисунок 23 – Принципиальная технологическая схема деасфальтезации гудрона в сжиженном пропане

Селективная очистка масленого сырья фенолом

(рисунок 22)

Назначение процесса – удаление смол, полициклоароматических углеводородов, серо-, азот-, кислородсодержащих и непредельных соединений с целью улучшения цвета, уменьшения вязкости, увеличения индекса вязкости масел. Сырье процесса – вакуумные дистилляты и деасфальтизаты. Продукты – рафинат (используется как масло селективной очистки или как промежуточный продукт, который идет на депарафинизацию) и экстракт (сырье битумов, компонент котельного топлива, сырье для производства сажи, технического углерода, процесса коксования, смягчитель, пластификатор).

Фенол представляет собой бесцветные кристаллы с характерным запахом, токсичен, растворим в спирте, с водой образует две несмешивающиеся жидкости, образует азеотропную смесь. Хорошо растворяет ароматические углеводороды с короткими боковыми цепями, полициклоароматические углеводороды, смолы.

Сырье насосом 1 через теплообменник 2 и паровой подогреватель 3 с температурой 110-120 оС подается вверх абсорбера 4. Вниз 4 подается фенольная вода. Сверху 4 отводятся пары воды, которое конденсируется в конденсаторе-холодильнике 5 и поступает на производство водяного пара. Снизу 4 сырье, насыщенное фенолом насосом 6 через теплообменник 7 подается в экстракционную колонну 8. Из емкости 25 через холодильник 26 вверх 8 подается фенол. Из емкости 28 вниз 8 подается фенольная вода для снижения растворяющей способности фенола. Внизу 8 предусмотрена циркуляция холодного экстрактного раствора насосом 10 через холодильник 9. Сверху 8 рафинатный раствор, содержащий порядка 20% фенола, подается в емкость 11, откуда через теплообменник 12 в печь 13, и с температурой 260-290 оС подается в испарительную колонну 14. Снизу 14 рафинат, содержащий 2% фенола, подается в отпарную колонну 15. Сверху 14 фенол через теплообменник 24 подается в емкость сухого фенола 25. Орошение 14 колонны осуществляется фенолом. Снизу 15 рафинат, охлаждаясь в теплообменнике 12, откачивается в товарный парк. Сверху 15 пары воды и фенола подаются в сушильную колонну 18. Снизу 8 экстрактный раствор насосом 16 через теплообменник 17 подается в сушильную колонну 18. С глухой тарелки колонны 18 экстрактный раствор через кипятильник 19 подается в печь 20, из которой один поток в возвращается в качестве горячей струи колонны 18, второй поток - в испарительную колонну 21. Паровая фаза ребойлера 19 подается в низ колонны 18. Снизу 18 экстрактный раствор смешивается с экстрактным раствором ребойлера. Сверху 18 отгоняются пары фенольной воды, которые одним потоком идут на процесс абсорбции в 4, а другой поток через холодильник 27 поступает в емкость 28, откуда подается на экстракцию. Сверху 21 отводится фенол, который является теплоносителем ребойлера 19 и через холодильник 17 подается в емкость сухого фенола 25. Снизу 21 экстракт с небольшим содержанием фенола одним потоком подается в печь 20 как горячая струя 21, вторым потоком - в отпарную колонну 22. Сверху 21 организовано орошение фенолом. Снизу 22 экстракт откачивается в товарный парк, а сверху 22 пары воды и фенола через теплообменник 23 подается в сушильную колонну 18.

Селективная очистка масел фурфуролом (рисунок 24)

Фурфурол имеет низкую растворяющую способность, но высокую избирательность по отношению к ароматическим углеводородам. Фурфурол позволяет получить высокоиндексные масла с высоким выхода рафината, но имеет большую кратность к сырью. Имеет более низкую температуру кипения и плавления, чем фенол, в связи с этим уменьшаются энергетические затраты на его регенерацию. Используется для очистки дистиллятных масел, газойлей каталитического крекинга, ароматизированных дистиллятов. Имеет пониженную термическую и окислительную стабильность.

Сырье насосом 1 через подогреватель 2 с температурой 130-140 єС подается в деаэратор 3. Давление в деаэраторе 0,009 МПа. Снизу 3 деаэрированное сырье насосом 4 через теплообменник 5 подается в роторно- дисковый контактор 6 (РДК). Из емкости 17 сухого фурфурола через теплообменник фурфурол подается вверх РДК. Из емкости 12 предусмотрена подача холодного экстрактного раствора вниз 6. Сверху 6 рафинатный раствор подается в промежуточную емкость 7, откуда в печь 8 и с температурой 210 єС поступает в испарительную вакуумную колонну 9. Снизу 9 рафинат с небольшим содержанием фурфурола подается в отпарную вакуумную колонну 10. Сверху 9 пары фурфурола поступают в емкость 17. Сверху 9 организовано орошение фурфуролом. Снизу 10 рафинат откачивается в товарный парк, а сверху пары воды и фурфурола подаются в секцию обезвоживания растворителя 23. Снизу 6 экстрактный раствор через холодильник 11 поступает в емкость 12, откуда насосом 13 подается в печь 14 и с температурой 200 єС подается в колонну 15, где отгоняется до 30% фурфурола и вся вода. Сверху 15 фурфурол подается в колонну 16, которая снабжена буферной емкостью. Снизу 15 экстрактный раствор насосом 18 через печь 19 с температурой 230 єС подается в колонну 20, где от него отгоняется до 60% оставшегося фурфурола. Сверху 20 фурфурол поступает в колонну 16. Снизу 20 экстрактный раствор подается в испарительную вакуумную колонну 21. Сверху пары фурфурола – в емкость 17. Снизу 21 экстракт с содержанием до 2% фурфурола подается в отпарную вакуумную колонну 22. Снизу 22 экстракт откачивается в товарный парк, а сверху пары воды и фурфурола подаются в секцию 23. Орошение колонн 15, 20, 21 организовано фурфуролом. Сверху 16 отгоняются пары воды и фурфурола и подаются в секцию 23. Снизу 16 фурфурол перетекает в емкость 17.

Рисунок 22 – Принципиальная технологическая схема селективной очистки масел фенолом

Рисунок 24 – Принципиальная технологическая схема селективной очистки масел фурфуролом

Депарафинизации масляного сырья в кетон-ароматическом растворителе (рисунок 21)

Назначение процесса – удаление твердых углеводородов с целью снижения температуры застывания масел. Сырье процесса – рафинаты селективной очистки, дизельные фракции. Продукты – депарафинированное масло (депмасло) и гач (сырье парафина) или петролатум (сырье церезинов).

Установка состоит из блоков: кристаллизационное отделение; фильтровальное отделение; система регенерации растворителя; холодильное отделение; вакуум создающая система. Для получения депмасла с температурой застывания -15…-20 0С в 1 ступени фильтрования поддерживается температура -21 оС, во 2 ступени: -12…-10 0С.

Сырье (рафинаты селективной очистки) насосом 1 через паровой подогреватель 2 подается в регенеративные кристаллизаторы КР-1-КР-7. На смешение с сырьем из емкости 37 насосом 39 через теплообменник 14 подается растворитель (смесь кетона (МЭК, ацетон) с толуолом (бензолом). Охлаждение происходит за счет фильтрата 1 ступени. Из КР-6 суспензия сырья с растворителем подается в аммиачные кристаллизаторы КР-7-КР-10. Из КР-10 охлажденная суспензия до заданной температуры подается в приемник 3, откуда самотеком в фильтр 1 ступени 4. Снизу фильтра 4 фильтрат 1 ступени подается в вакуумный приемник 10, откуда насосом 12 противотоком в качестве хладагента в КР-6-КР-1, откуда через ТО-14, 15 подается в емкость 16. Твердая фаза из 4 разбавляется растворителем и подается в емкость 5, откуда насосом 6 откачивается в емкость 7. Из 7 твердые углеводороды, разбавленные растворителем, самотеком подаются в фильтр 2 ступени 8. Из 8 фильтрат 2 ступени подается в вакуумный приемник 11, откуда насосом 13 через аммиачный кристаллизатор КР-11 поступает на смешение с исходной суспензией перед 3. Твёрдая фаза из 8 разбавляется растворителем и подается в емкость 9. Из емкости 16 раствор депмасла через теплообменники 17 и 18 подается на регенерацию растворителя. Колонны 19, 22 и 24 – испарительные, колонна 26 – отпарная. Сверху 19, 22, 24 растворитель собирается в емкости 28. Снизу 26 депмасло откачивается в товарный парк. Сверху 26 пары воды и растворителя поступают в деконтатор 33. Из емкости 9 раствор гача или петролатума через теплообменник 27 подается в блок регенерации растворителя. Колонны 28 и 30 – испарительные, 32 – отпарная. Растворитель сверху 28 и 30 подается в емкость 37. Сверху 32 гач (петролатум) откачивается в товарный парк. Сверху 32 пары воды и растворителя подаются в деконтатор 33. В 33 верхний слой – вода в кетоне, поступает в отстойник 34, откуда снизу откачивается вода, а сверху кетон поступает в емкость 37. Нижний слой 33 – кетон в воде, насосом 35 подается в кетоновую колонну 36. Снизу 36 откачивается вода, сверху – концентрированный раствор кетона в воде, который подается в 33. Из емкости 38 насосом 40 предусмотрена подача растворителя на промывку в фильтры 4 и 8.

Рисунок 21 – Принципиальная технологическая схема депарафинизации масляного сырья в кетон-ароматическом растворителе