БУЛЬДОЗЕРЫС НЕПОВОРОТНЫМ И ПОВОРОТНЫМ ОТВАЛОМ

Оно отличается большей универсальностью, так как рабочий орган его может быть установлен в плане прямо или под углом налево или направо по ходу движения машины.

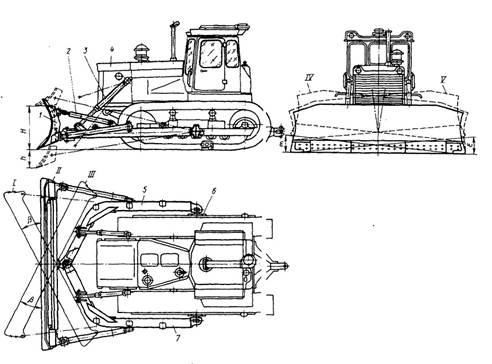

Рабочее оборудование бульдозера с поворотным отвалом (рис. 1) состоит из универсальной рамы, собранной из правой 5 и левой 7 полурам; упряжных шарниров 6; отвала 1; двух толкателей 2 с раскосами; двух гидроцилиндров 3 двойного действия, которые шарнирно подвешены на силовом канате базового трактора 4. Упряжные шарниры 6 приварены к рамам гусеничных тележек трактора. Конструкции упряжных шарниров унифицированы с шарнирами, установленными на бульдозере.

Универсальная рама охватывает снаружи базовый трактор. Для удобства изготовления, монтажа и транспортирования она состоит из двух полурам 5 и 7, которые в передней части связаны между собой шарнирно с помощью вертикального цилиндрического пальца. На правой полураме спереди приварена сферическая головка, на которой шарнирно установлен отвал своей средней частью. Чтобы зафиксировать отвал относительно рамы, по его краям закреплены два толкателя 2 с винтовыми раскосами.

Рис. 1. Рабочее оборудование бульдозера с поворотным отвалом:

1 - отвал, 2 - толкатель, 3 - гидроцилиндр подъема-опускания отвала, 4 - трактор, 5, 7 - полурамы, 6 - шарнир

При одинаковой длине винтовых раскосов основной угол резания отвала составляет 55° и может колебаться в пределах ±5° при одинаковом увеличении или уменьшении их длины. При увеличении длины раскосов с одной стороны и удлинении их с другой и наоборот изменяется угол поперечного перекоса отвала е = ± 5° и отвал устанавливается в положения IV или V.

Отличительная особенность бульдозерного оборудования этого типа - возможность установки отвала в плане под углом налево (положение I) и направо (положение III) от его прямого положения II. Наибольший угол поворота отвала р в каждую сторону составляет ±27°.

Для изменения угла установки отвала в плане опускают бульдозерное оборудование на рабочую поверхность, вынимают с двух сторон штифты и расфиксируют пальцы крепления толкателей на универсальной раме. В зависимости от необходимости поворота отвала в нужном направлении упирают его левый или правый край в упор на рабочей поверхности и движением трактора поворачивают отвал до совпадения пальцев толкателей с отверстиями на универсальной раме. Толкатели фиксируют в новых опорах и закрепляют шаровые пальцы штифтами. Для безопасного и ускоренного выполнения работы отвал следует переставлять в различные положения вместе с помощником. Поворотный бульдозерный отвал выполняют большей длины, чем неповоротный. Поэтому бульдозеры с поворотным отвалом развивают меньшее удельное усилие резания при одинаковом тяговом усилии и классе базового трактора. Их применяют на разработке более легких грунтов, перемещении насыпных материалов, проведении планировочных работ и снегоочистке.

Боковое положение отвала дает возможность повышать производительность бульдозера на засыпке траншей. При его движении вперед можно очищать дорогу от снега. Так как снег отличается небольшим коэффициентом трения, то легко стекает по отвалу на сторону.

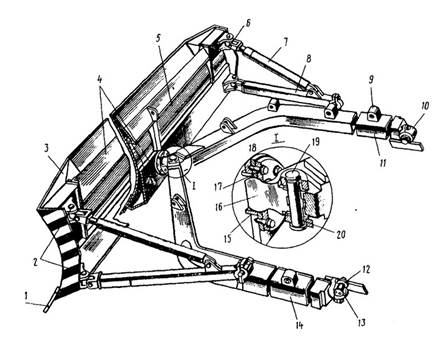

Конструкция отдельных сборочных единиц рабочего оборудования представлена на рис. 2.

Рис. 2. Рабочее оборудование бульдозера с поворотным отвалом: 7 - нож, 2, 9 - кронштейны, 3 - козырек, 4 - пояса жесткости, 5 отвал, 6 - крестовина, 7 - раскос,

5 - толкатель, 10 - упряжной шарнир, 11, 14 -полурамы, 12 - опора, 13 - крышка, 15 - гнездо, 16 - опора, 17 - болг. 18 -полукрышка, 19 - палец, 20 - сменная втулка

Отвал 5 представляет собой объемную металлоконструкцию, сваренную из лобового листа криволинейного профиля, с верхним и нижним задними поясами жесткости 4. В верхней части лобовой лист переходит в козырек 3 со скошенными краями, усиленный листовой накладкой по всей длине отвала. Сбоку торцы отвала закрыты боковыми щеками. В нижний пояс жесткости 4 в середине отвала вварено цилиндрическое гнездо 15, в которое входит шаровая опора 16. Гнездо закрыто двумя полукрышками 18, которые прикреплены к фланцу болтами 17. С тыльной стороны отвала по краям размещены верхний и нижний кронштейны 2 для шарнирного крепления толкателей и раскосов. В нижней части лобового листа размещена подножевая плита, к которой с помощью болтов с потайной головкой и гаек крепят три средних и два боковых ножа 1.

Универсальная рама прямоугольного сечения сварена из листового проката. Раму называют универсальной, так как вместо бульдозерного отвала на нее можно навешивать корчеватель, снегоочиститель и другое оборудование. Она состоит из двух симметричных левой и правой полурам 11 и 14, которые в передней части связаны между собой шарнирным соединением.

Полурама 14 заканчивается шаровой опорой и вертикальным отверстием, полурама 11 - вилкой с отверстием. В вертикальные отверстия правой и левой полурамы запрессованы сменные втулки 20. Между собой полурамы соединены вертикальным пальцем 19 с фиксатором. В задние концы полурам вварены неподвижные полусферы. К ним на двух болтах прикреплена съемная полусфера упряжного шарнира 10. Зазор в шарнире регулируют съемными прокладками, которые зажаты между полусферами. К верхней полке каждой полура-мы приварены по три опорных кронштейна 9, в которые вставлены пальцы толкателей. Количество опор соответствует трем положениям отвала (прямому, левому и правому). На скошенной части полурам установлены кронштейны для крепления гидроцилиндров подъема -опускания оборудования. Гидроцилиндры обеспечивают подъем отвала на высоту Н и заглубление ниже опорной поверхности на глубину h (см. рис. 1).

Толкатель 8 (рис. 2) объединен с винтовым раскосом 7 и выполнен в виде балки коробчатого сечения. С одной стороны вварена полусферическая опора, с другой - проушина с цилиндрическим отверстием для крепления на пальце крестовины 6. Опора закрывается полусферической крышкой. Детали стянуты между собой болтами. Для регулирования зазора между опорой и крышкой установлены съемные прокладки. В наружную трубу раскоса входит винт с проушиной. При вращении этой трубы винт по резьбе входит или выходит из трубы, благодаря чему изменяются длина раскоса и угол наклона или перекоса отвала. Раскос вращается съемной рукояткой, вставляемой в поперечное отверстие трубы. Необходимую длину раскоса устанавливают фиксатором. Толкатель с раскосом передает силу тяги трактора рабочему органу. Ножи бульдозеров режут грунт в процессе его разработки. От конструкции ножа, формы режущей кромки, сохранения заострения ее в процессе работы, износостойкости зависит производительность машины. Применяют два типа ножей (рис. 3): средние и боковые.

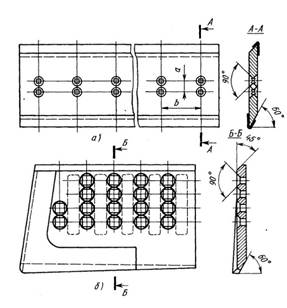

Средний нож изготовляют из полосового проката. Выполненные по его краям параллельные кромки скошены под углом 30°. Для повышения долговечности режущие кромки ножей наплавляют сормайтом или сталинитом. Два ряда квадратных отверстий ножа с двух сторон раззенкованы под углом 90°. Отверстия удерживают крепежные болты с квадратным оголовником от проворачивания при навинчивании гаек. Коническая головка болта входит в отверстие таким образом, что оказывается заподлицо с плоской рабочей поверхностью ножа и не мешает движению грунта по нему. Отверстия расположены на расстоянии а и b.

Схема смещения и перестановки средних ножей показана на рис. 4, а. На заводе средний нож 1 прикрепляют к подножевой плите 3 болтами 2 с гайками в нижнем ряду отверстий (положение Г). После изнашивания режущей кромки на межцентровое расстояние Ь гайки отвертывают, нож опускают до совмещения верхнего ряда отверстий (положение II) и сверлений в плите 3 и затягивают нож болтами. Когда режущая кромка снова изнашивается, нож снимают с отвала, переворачивают на 180° и закрепляют в нижнем ряду отверстий (положение III). После дальнейшего изнашивания его снова смещают вниз и крепят на верхнем ряду отверстий (положение IV).

Рис. 3. Режущие ножи бульдозерного отвала: а - средний, б - боковой

Рис. 4. Схемы перестановки режущих ножей бульдозера:

а - среднего, б - бокового; 1,4 - ножи, 2 - болт, 3 - надножевая плита отвала

Если режущая кромка выступает на 15...25 мм над нижним краем подножевой плиты, то нож заменяют новым. Четырехкратная перестановка среднего ножа значительно повышает срок его службы.

На бульдозерный отвал устанавливают два-три средних ножа для облегчения их перестановки.

Левым и правым боковыми ножами 4 (рис. 4, б) защищают края отвала. Отлиты ножи из износостойкой стали. Каждый нож представляет собой плоскую пластину, боковая и нижняя наружные кромки которой утолщены для повышения срока их службы. Нижние и боковые кромки скошены под задним углом 60°. Верхний край ножа срезан под углом 45°, чтобы уменьшить залипание грунта. В ноже сделаны четыре ряда квадратных отверстий с конической зенковкой с наружной стороны для установки конических головок крепежных болтов. Ножи прикреплены к подножевой плите 3 двумя рядами болтов 2 (положение V). Два других ряда используют для смещения ножей вниз после их изнашивания (положение VI).

РЫХЛИТЕЛЬНОЕ И ДОПОЛНИТЕЛЬНОЕ ОБОРУДОВАНИЕ БУЛЬДОЗЕРОВ

Для использования машин в различных грунтовых условиях и климатических зонах, а также повышения их производительности и сокращения ручного труда бульдозеры комплектуют дополнительным оборудованием, а бульдозеры-погрузчики дополнительным оборудованием и сменными рабочими органами.

На задний мост бульдозеров и бульдозеров-погрузчиков может быть навешен рыхлитель. Спереди на отвал бульдозера устанавливают открылки, уширители, удлинители, рыхлительные зубья, кирковщик, гребенчатые ножи, откосник, опорные лыжи, грузовые вилы, подъемный крюк.

Рыхлители наиболее часто агрегатируют с гусеничным бульдозе-ром, так как они позволяют разрабатывать более прочные грунты, скальные породы, смерзшиеся материалы. В этом случае предварительно рыхлят породы, а затем транспортируют их отвалом. Рыхлители используют при отрывке котлованов, траншей, устройстве выемок, гидротехнических сооружений, при подготовке основания дорожного полотна, разработке полезных ископаемых открытым способом (угля, руды, золотоносных россыпей), вскрышных работах.

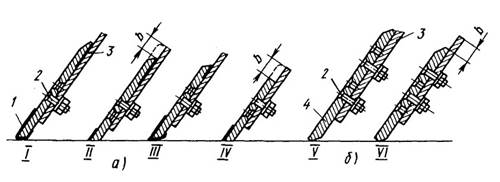

Различают одно- и многозубые рыхлители (рис. 5). Однозубый рыхлитель снабжен одной стойкой, в результате чего сила тяги сосредоточена на одном рабочем органе. Благодаря этому он может разрушать более прочные породы. Кроме того, однозубый рыхлитель обладает меньшей металлоемкостью, чем многозубый.

В зубе выполнено до трех отверстий. Поэтому его устанавливают в раме на различной высоте, обеспечивая ступенчатое изменение глубины рыхления в зависимости от прочности разрабатываемого материала.

Трехзубый рыхлитель снабжен тремя съемными стойками, размещенными на раме на одинаковом расстоянии одна от другой. Два боковых зуба можно снимать. Трехзубые рыхлители отличаются большей материалоемкостью и предназначены для работы на более легких породах и смерзшихся грунтах.

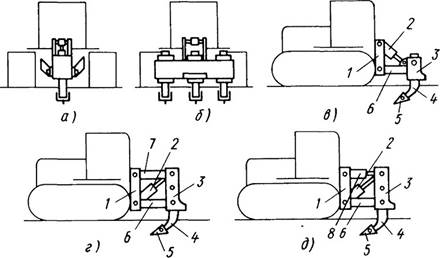

По системе подвески рыхлителей на тракторе наиболее распростра-нены трехзвенная, параллелограммная, параллелограммная с изменяемым звеном.

Рис. 5. Задние рыхлители и подвески:

а - однозубый, б - трехзубый, в - трехзвенная подвеска, г - параллелограммная подвеска, д - параллелограммная подвеска с изменяемым звеном; 1,6 - рамы, 2 - гидроцилиндр управления, 3 - балка, 4 - зуб, 5 - наконечник, 7 - тяга, 8 - гидроцилиндр изменения угла рыхления

При трехзвенной подвеске к опорной раме 1 шарнирно крепят раму 6 с рабочей балкой 3. В балку установлен зуб 4, на конце которого укреплен съемный наконечник 5. Трехзвенная подвеска отличается простой конструкцией, но не обеспечивает постоянного угла рыхления при подъеме и заглублении зуба.

При параллелограммной подвеске рыхлитель установлен на четырехзвеннике и сохраняет постоянный угол рыхления в процессе работы. На опорной раме 1 шарнирно установлены рама 6 и верхняя тяга 7, к которым на пальцах подвешена рабочая балка 3. В нее вставлена стойка зуба, удерживаемая поперечным пальцем.

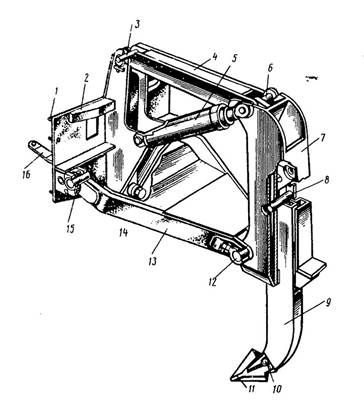

Рис. 6. Однозубый рыхлитель:

1 - шпилька, 2, 13 - рамы, 3, 6,8, 10, 12, 15 - пальцы,4 - тяга, 5 - гидроцилиндр подьема-опускания, 7 - балка, 9 - зуб, 11 - наконечник, 14 - болт, 16 - серьга

При параллелограммной подвеске с изменяемым звеном вместо верхней тяги установлены гидроцилиндры. Они увеличивают или уменьшают расстояние между верхними шарнирами рамы 1 и балки 3 и таким образом изменяют угол рыхления. Этот тип подвески повышает производительность рыхлителя, облегчает выглубление оборудования и уменьшает нагрузки на трактор.

Задний однозубый рыхлитель с параллелограммной подвеской (рис. 6) навешивают сзади на бульдозерах.

Опорная рама 2 включает в себя опорную плиту, в которой сделаны два окна для регулирования бортовых фрикционов трактора и отверстия под крепежные шпильки. Посередине перпендикулярно плите приварены две стойки. Связь между стойками и плитой усилена двумя поперечными кронштейнами. Между собой стойки скреплены вертикальным листом. В стойках выполнены два отверстия для крепления верхней тяги и гидроцилиндров.

В нижней части по краям плиты расположены две пары проушин для шарнирного крепления нижней рамы, а в центре - втулка под болт, который резьбовым соединением связан прицепной серьгой с задним мостом трактора. Внизу стойки связаны с проушинами рамы нижним поясом жесткости.

Верхняя тяга 4 состоит из двух щек с наваренными усилительными накладками. Коробка и верхний лист образуют коробку жесткости. В отверстия щек запрессованы съемные каленые втулки для увеличения срока службы шарниров и улучшения ремонтопригодности.

Рабочая балка 7 представляет собой объемную металлоконструкцию, сваренную из двух стоек и связанную между собой спереди и сзади листами. Внутри конструкции вварена обойма с опорой внизу, которая является направляющей для зуба. Внутрь обоймы вставляют зуб 9 и фиксируют пальцем 8. Снаружи внизу на балке предусмотрен выступ для упора бульдозерным отвалом при рыхлении тяжелых грунтов.

Рама 13 сварена из изогнутых щек с накладками, которые связаны верхним и нижним листами. Спереди и сзади также приварены листы, благодаря чему образована жесткая объемная металлоконструкция.

Зуб 9 состоит из стойки прямоугольной формы и наконечника 11. Боковые грани стойки срезаны для уменьшения сопротивления рыхления и облегчения установки зуба в рабочую балку. В стойке выполнены два отверстия, с помощью которых она фиксируется в рабочей балке в двух положениях, что позволяет рыхлить грунт на различную глубину. К верхнему торцу приварена грузоподъемная скоба. Снизу стойка заканчивается заостренным носком, на который надет съемный наконечник 11. Его фиксируют на стойке пальцем 10, который удерживается от произвольного выпадания пружинной чекой, входящей в кольцевую проточку. При выбивании пальца чека разжимается и он выходит из отверстия.

При рыхлении верхняя кромка наконечника интенсивно изнашивается. Поэтому наконечник имеет две симметрично расположенные режущие кромки. При изнашивании одной из них наконечник переворачивают на 180° и снова надевают на зуб рыхлителя.

Для управления рыхлителем применены два гидроцилиндра 5 двойного действия, который одной стороной прикреплены пальцами к рабочей балке.

При выдвижении штоков гидроцилиндров рыхлитель поднимается, при втягивании - заглубляется. Гидроцилиндры соединены рукавами высокого давления с гидрораспределителем, который установлен в гидросистеме базового трактора.

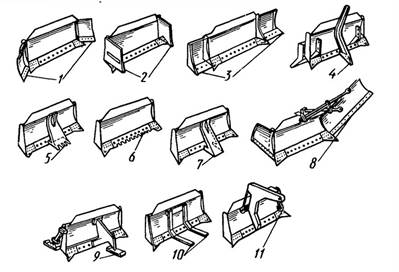

Дополнительное оборудование (рис. 7) устанавливают преимущественно на бульдозерах с неповоротными отвалами, используя болты с гайками, поэтому его называют съемным.

Уширители 1 применяют при работе на легких грунтах или насыпных материалах. Они увеличивают ширину отвала, призму волочения и производительность бульдозера. Уширители представляют собой секции, изогнутые по профилю основного листа бульдозера. Их жестко крепят к боковым щекам отвала под углом 30° к поверхности.

Рис. 7. Дополнительное оборудование бульдозеров с неповоротным отвалом:

1 - уширители, 2 - открылки, 3 - удлинители, 4 - рыхлительный зуб, 5 — кирковщик для выламывания асфальтовых покрытий, 6 - гребенчатый нож,

7 - канавная надставка, 8 - откосник, 9 - опорная лыжа, 10 - грузовые вилы, 11 — грузоподъемный крюк

Открылки 2 позволяют уменьшать утечки грунта из призмы в боковые валики. Выполняют открылки в виде выступающих боковых ножей с заостренными режущими кромками, скошенными назад в верхней части. Ножи жестко привинчены к боковым щекам с двух сторон отвала.

Удлинители 3 отвала изготовляют по форме его лобового листа и усиливают поясами сзади. К каждой боковой щеке отвала болтами с гайками крепят по одному удлинителю. Применяют удлинители при планировочных работах или перемещении легких насыпных материалов (угля, опилок, силоса).

Рыхлительные съемные зубья 4 применяют в том случае, когда бульдозер не оборудован задним рыхлителем. Их можно устанавливать спереди или сзади отвала. Передний зуб монтируют на лобовом листе отвала. Задние зубья крепят шарнирно на нижнем поясе жесткости отвала. При переднем ходе машины зубья поворачиваются назад против направления движения и не препятствуют разработке материала отвалом. Во время движения назад отвал приподнимается над рабочей поверхностью, зубья автоматически опускаются на шарнирной оси до упора в нижний пояс и рыхлят грунт. На отвал устанавливают 1...3 поворотных задних рыхлительных зуба.

Кирковщик 5для взламывания асфальтовых покрытий навешивают со стороны лобового листа по типу передних рыхлительных зубьев.

Гребенчатые ножи 6 применяют для разработки смерзшихся материалов, скалывания льда с дорожного полотна. Устанавливают гребенчатые ножи на подножевую плиту взамен средних и боковых ножей. На режущей кромке гребенчатых ножей выступают зубья небольшой длины.

Канавную надставку 7 применяют для отрывки мелких траншей и каналов под кабельные линии и водосточные желоба. По конструкции и способу крепления на отвале она подобна переднему рыхлительному зубу, но больше зуба по ширине. Форма надставки соответствует профилю траншеи.

Откосник 8 предназначен для формирования и планировки откосов выемок и насыпей при сооружении дорог. Он представляет собой отвальный лист, усиленный сзади продольными балками. Сбоку листа приварено посадочное основание, через которое откосник болтами с гайками жестко крепят к левой или правой боковой щеке отвала.

Опорные лыжи 9 устанавливают спереди или сзади отвала. Они предназначены для улучшения планирующих свойств бульдозера за счет дополнительной опоры на рабочую площадку. Передние лыжи крепят шарнирно на выступающем кронштейне, который установлен на лобовом листе отвала, задние - приваривают жестко к отвалу или к толкающим брусьям.

Грузовые вилы 10 применяют для пеных грузов, строительных конструкций (балок, панелей, оборудования). Вдоль отвала в области верхнего пояса жесткости на болтах с гайками крепят панель, на которой выступают кронштейны с отверстиями. В них на пальцах шарнирно устанавливают две изогнутые вилки, которые внизу упираются в лобовой лист отвала.

Грузоподъемный крюк 11 служит для подъема, транспортирования и установки грузов. На отвале с помощью болтов с гайками крепят гусек, на консольной части которого шарнирно подвешен грузоподъемный крюк.

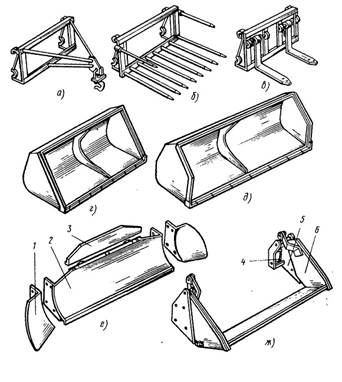

Рис. 8. Сменные рабочие органы и дополнительное оборудование бульдозера-погрузчика:

а - монтажный крюк, б — вилы для сена и навоза, в - грузовые вилы, г — уменьшенный ковш, д - увеличенный ковш, е - дополнительное оборудование бульдозера, ж - челюстной захват; 1 - уширители, 2 - отвал, 3 - козырек, 4 - гидроцилиндр, 5 - боковина, 6 - челюсть

На бульдозерах-погрузчиках вместо отвала можно устанавливать сменные рабочие органы (рис. 8).

Монтажный крюк устанавливают на устройстве для быстрой смены рабочих органов, когда необходимо осуществлять погрузочно-разгрузочные или монтажные работы со штучными грузами или строительными конструкциями. Таким крюком груз снимают с транспортного средства или места складирования, транспортируют к месту монтажа, поднимают на необходимую высоту и устанавливают в необходимом месте.

Монтажный крюк представляет собой прямоугольную сварную раму с привязочными местами для крепления на устройстве для быстрой смены рабочих органов. К рамке приварены три трубчатых раскоса, которые сходятся на плоской планке. В отверстие планки установлена скоба. На планке жестко закреплен грузоподъемный крюк.

Вилы для сена и навоза применяют при их погрузке и складировании в сельскохозяйственном производстве. На прямоугольной рамке с привязочными местами на нижнем и боковых поясах просверлен ряд отверстий, в которые вставлены заостренные металлические стержни. С обратной стороны они притянуты к рамке гайками.

Грузовые вилы используют при погрузке, разгрузке, складировании штучных грузов, ящиков, небольших контейнеров с материалами. Вилы изготовлены в виде прямоугольной рамки с двумя дополнительными стойками в ее середине. На боковые пояса и стойки в верхней части приварены по две втулки, в которые неподвижно встроены две цилиндрические оси. На каждой оси установлена подвижная втулка, к которой прикреплена лапа, изогнутая под углом 90е. Таким образом, расстояние между лапами можно незначительно изменять в зависимости от габарита груза. На концах лап предусмотрены два отверстия, в которые вставляют пальцы, препятствующие

падению грузов.

Уменьшенный и увеличенный ковши различаются вместимостью, которая обратно пропорциональна плотности материала. При разработке тяжелых грунтов применяют уменьшенный ковш, при погрузке легких материалов (опилок, шлака, мусора) - увеличенный.

Ковши по конструкции одинаковы. Основной лист ковша изогнутой формы. По его торцам приварены, боковые стенки со скошенными режущими кромками. По всей длине фланца ковша режущая кромка выполнена с заострением, что облегчает внедрение ковша в материал. Для ужесточения конструкции посередине ковша вварена листовая плоскость серповидной формы.

В качестве дополнительного оборудования к отвалу используют следующее.

Уширители 1 крепят болтами к боковым щекам бульдозерного отвала 2 с двух сторон для перемещения легких материалов.

Козырек 3 устанавливают в верхней части отвала для формирования призмы волочения материала.

Челюстной захват б присоединяют к боковым щекам бульдозерного отвала. Состоит захват из двух листовых боковин 5, болтами соединенных со щеками отвала. К боковинам шарнирно подвешена П-образная подвижная челюсть 6. С помощью двух гидроцилиндров 4 она может поворачиваться относительно отвала на некоторый угол и захватывать легкие грузы и строительные элементы для их последующего транспортирования бульдозером-погрузчиком.