ИСХОДНЫЕ ДАННЫЕ ДЛЯ ВЫПОЛНЕНИЯ ДОМАШНЕГО ЗАДАНИЯ

Рассчитать качественно-количественные показатели подготовительных и основных операций обогащения железной руды

1. Расчет качественно-количественной схемы подготовительных операций дробления, грохочения руды (выбор и обоснование схемы, расчет выхода продуктов).

2. Расчет качественно-количественных показателей по двум предлагаемым варрантам технологии обогащения:

– выход коллективного, магнетитового и гематитового концентратов, а также хвостов обогащения;

– содержание компонентов (общее и по отдельным минералам) в продуктах обогащения;

– извлечение компонентов в продукты обогащения;

– степень сокращения и концентрации;

– технологическая эффективность процессов обогащения (точная и приближенная).

Перечень исходных данных, необходимых для выполнения задания, приведен в таблице 1.

Исходные данные для выполнения курсового проекта:

– железосодержащая руда добывается открытым способом;

– характеристику крупности исходной руды, поступающей на грохочение можно принять прямолинейной;

Q=35 – производительность фабрики, т/сут;

С=170 – циркулирующая нагрузка в замкнутом цикле операции дробления, %;

– содержание железа в руде:

αм=20 – магнетитового, %

αг=9 – гематитового, %

породообразующий минерал – кварц;

– содержание железа в концентрате:

βм=60 – магнитного обогащения, %,

βг=68 – гравитационного обогащения, %,

βф=65 – флотационного обогащения, %;

εм=89 – извлечение магнетитового железа при магнитном обогащении, %;

εг=85 – извлечение гематитового железа при гравитационном обогащении, %;

εф=82 – извлечение железа магнетитового и гематитового при флотации, %.

ВВЕДЕНИЕ

Как известно, минералы, входящие в состав рассматриваемой руды, могут быть разделены методами магнитного, гравитационного и флотационного обогащения.

При этом возможны два принципиальных варианта технологической схемы:

Магнитное обогащение исходной руды (с получением магнетитового концентрата) и последующее гравитационное обогащение хвостов магнитной операции (с получением гематитового концентрата и отвальных хвостов).

Флотационное обогащение исходной руды (с получением коллективного магнетит-гематитового концентрата и отвальных хвостов).

Условно принимаем:

- Извлечение магнетита и гематита при флотации одинаково, т.е. относительное количество магнетита и гематита, перешедшее в пенный продукт флотации, пропорционально их количеству в исходной руде.

- При магнитном обогащении из железосодержащих минералов в концентрат переходит только магнетит.

- При гравитационном обогащении из железосодержащих минералов в концентрат переходит только гематит, а оставшийся после магнитной сепарации магнетит полностью уходит в отвальные хвосты.

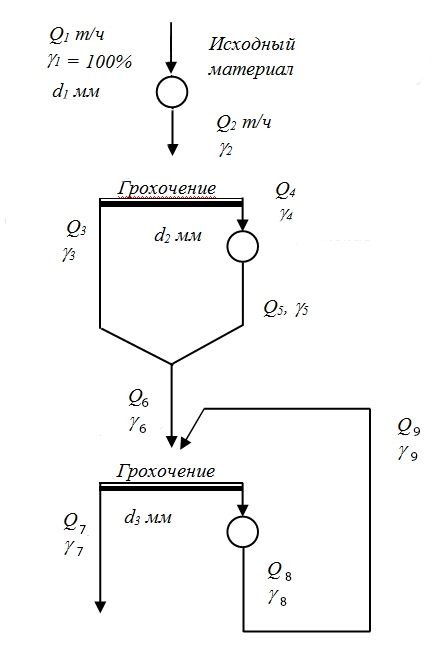

РАСЧЕТ КАЧЕСТВЕННО-КОЛИЧЕСТВЕННОЙ СХЕМЫПОДГОТОВИТЕЛЬНЫХ ОПЕРАЦИЙ (ДРОБЛЕНИЕ И ГРОХОЧЕНИЕ РУДЫ)

Операции дробления применяются для подготовки полезного ископаемого к измельчению в мельницах или подготовки его непосредственно к операциям обогащения, в случае, если руда с крупной вкрапленностью полезных минералов. На дробильно-сортировочных фабриках операции дробления имеют самостоятельное значение.

В схемы дробления обычно включают операции предварительного и поверочного грохочения. Их принято относить к той операции дробления, в которую поступает верхний продукт грохота.

Общая степень дробления равна произведению степеней дробления в отдельных стадиях. Дробилки крупного, среднего и мелкого дробления позволяют получить за один прием следующие степени дробления:

дробилки крупного дробления — до 5;

конусные дробилки для среднего приема дробления при работе без поверочного грохочения — до 6;

те же, дробилки при работе в замкнутом цикле с поверочным грохотом — до 8;

конусные дробилки мелкого дробления при работе без поверочного грохота — до 3—5;

те же дробилки при работе в замкнутом цикле — до 8.

Число стадий дробления при подготовке руд к измельчению должно равняться двум или трем. Это правило относится к установке стандартных щековых и конусных дробилок. Опытные инерционные дробилки института Механобр, молотковые и роторные дробилки дают высокие степени дробления.

Правило выбора схемы:

а) предварительное грохочение перед первой стадией применяется редко и в случае применения требует специального обоснования;

б) предварительное грохочение перед второй стадией, как

правило, предусматривается; отказ от него должен обосновываться;

в) предварительное грохочение перед третьей стадией предусматривается всегда.

Типовые характеристики крупности продуктов дробления необходимы для расчета схем дробления и выбора дробилок и грохотов.

Здесь по оси абсцисс отложена относительная, т. е. безразмерная крупность зерен z, равная отношению размера зерен к ширине выходной щели дробилки: z = d: i, а по оси ординат – содержание классов крупнее z – слева и мельче z – справа.

Горизонтали соответствуют содержанию отсеваемого класса 95 %. Точки пересечения горизонталей с кривыми определяют условную относительную максимальную крупность дробленого продукта zн.

Оптимальные значения степени дробления для дробилок различного типа при дроблении в одну стадию следующие:

– конусные крупного дробления (ККД) – до 5;

– щековые со сложным качанием щеки (ЩДС) – до 8;

– щековые с простым качанием щеки (ЩДП) – до 5;

– конусные среднего дробления (КСД) без контрольного грохочения – до 6;

– конусные в замкнутом цикле с контрольным грохочением – до 8 – 10;

– конусные мелкого дробления (КМД);

– без контрольного грохочения – до 3 – 5;

– в замкнутом цикле с контрольным грохочением – до 8.

После выбора схемы уточняют степень дробления в отдельных стадиях.

Dmax =1200 мм;

d=8 мм;

S=1200/8=150

где S – общая степень дробления; D и d – размеры кусков соответственно в исходной руде и в дробленом продукте, мм.

Sобщ = S1·S2·…·Sn

Sобщ=3*5*10

d1 = Dmax / S1=1200/3=400 мм

d2 = d1 / S2=400/5=80 мм

d3 = d2 / S3 =80/10=8 мм

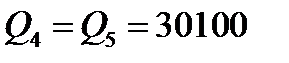

т\сут

т\сут

т\сут

т\сут

т\сут

т\сут

т\сут

т\сут

т\сут

т\сут

РАСЧЕТ КАЧЕСТВЕННО-КОЛИЧЕСТВЕННЫХ ПОКАЗАТЕЛЕЙ ПО ДВУМ ПРЕДЛАГАЕМЫМ ВАРИАНТАМ ТЕХНОЛОГИИ ОБОГАЩЕНИЯ ЖЕЛЕЗНОЙ РУДЫ.

| Продукты обогащения | Выход продуктов | Содержание железа, % | Извлечение железа, % | |||||

| Тыс.т | % | Всего | В том числе | Всего | магнетитового | гематитового | ||

| магнетитового | гематитового | |||||||

| Магнитное обогащение | ||||||||

| Магнетитовый концентрат | 10,4 | 29,7 | 60,58 | |||||

| Гематитовый концентрат | 3,9 | 11,25 | 27,25 | |||||

| Суммарный железосодержащий концентрат | 14,3 | 40,95 | 62,2 | 42,9 | 19,3 | 87,83 | ||

| Отвальные хвосты | 20,7 | 59,05 | 5,98 | 4,12 | 1,85 | 12,17 | ||

| Исходная руда | ||||||||

| Флотация | ||||||||

| Коллективный концентрат | 12,8 | 36,6 | 44,8 | 20,2 | 81,9 | 82,1 | ||

| Отвальные хвосты | 22,2 | 63,4 | 8,3 | 5,7 | 2,6 | 17,8 | ||

| Исходная руда | 20 | 9 |

Магнитное обогащение.

1. Выход магнетитового и гематитового продукта

, %

, %

, %

, %

2. Содержание железа в общем концентрате

, %

, %

3. Содержание железа в отвальных хвостах

, %

, %

4. Извлечение в общий концентрат

, %

, %

5. Содержание магнетитового и гематитового железа в общем концентрате

, %

, %

, %

, %

6. Содержание магнетитового и гематитового железа в хвостах

, %

, %

, %

, %

7. Извлечение в общий концентрат

, %

, %

, %

, %

Флотация.

1. Выход концентрата

, %

, %

2. Содержание магнетитового и гематитового железа в отвальных хвостах

, %

, %

, %

, %

3. Содержание магнетитового и гематитового железа в общем концентрате

, %

, %

, %

, %

4. Извлечение в магнетитовый и в гематитовый концентрат

, %

, %

, %

, %

5. Эффективность магнитного обогащения и флотации

, %

, %

6. Степень сокращения при магнитном обогащении и флотации

7. Степень концентрации при магнитном обогащении и флотации

| Эффективность E, % | Степень сокращения, R | Степень концентрации, K | |

| Магнитное обогащение | 79 % | 2,44 | 2,07 |

| Флотация | 76,3 % | 2,73 | 2,24 |

Вывод: Эффективность магнитного обогащения больше флотации на 2,7%.