Лекция 7

1. Общие сведения о вращательном бурении. В настоящее время глубокие нефтегазовые скважины бурят вращательным способом с передачей вращения долоту с устья скважины от ротора через колонну бурильных труб или с передачей вращения долоту непосредственно от вала (или через низ бурильной колонны) гидравлического или электрического забойного двигателя – турбобура, винтового бура или электробура.

Основные требования к выбору способа вращения долота определяются необходимостью обеспечения успешной проводки ствола скважины при возможных осложнениях с высокими технико-экономическими показателями. Поэтому приемлемый вид бурения должен допускать, во-первых, использование таких видов буровых растворов и такой технологии проводки ствола, которые наиболее полно отвечали бы условиям предупреждения осложнений и их ликвидаций и качественного вскрытия продуктивного пласта, а во-вторых – достижение высокого качества ствола скважины, ее конфигурации и наиболее высоких механических скоростей, наибольших проходок на долото, возможность использования долот различных типов в соответствии с механическими и абразивными свойствами пород, глубиной их залегания.

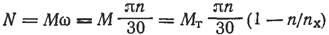

Важно передавать на забой достаточную мощность при любых глубинах бурения с наименьшими потерями и такой крутящий момент, который был бы достаточен для создания надлежащей осевой нагрузки на долото. При передаче мощности на забой (N = Mn) необходимо всегда иметь достаточно высокий крутящий момент М с учетом типа, размеров и степени изношенности долота и свойств пород, регулировать частоту вращения n в целях более полного и целесообразного использования переданной на забой мощности. Привод долота должен иметь мягкую характеристику.

Целесообразность применения тех или иных способов бурения и их разновидностей (ударно-вращательное, турбинно-роторное, реактивно-турбинное, с промывкой различными буровыми растворами, различными долотами) определяется с учетом геологических, технических и экономических факторов. Эти решения пересматриваются по мере совершенствования технологии и техники бурения (долот, труб, растворов) и изменения, уточнения условий проводки скважин. Возможно сочетание нескольких способов при проводке различных интервалов одной и той же скважины.

2. Роторное бурение. При роторном бурении вращение долоту передается от вращающего его механизма – ротора, устанавливаемого на устье, через колонну бурильных труб, выполняющих функцию полого вала. При бурении неглубоких, малого диаметра скважин (картировочных, структурно-поисковых, разведочных на твердые полезные ископаемые, вентиляционных стволов) чаще применяют вращатели шпиндельного типа.

Ротор используется и для удержания на весу колонны бурильных и обсадных труб при их спуске, подвеске, отвинчивании. Поэтому ротор необходим и при бурении забойными двигателями. В последнем случае на застопоренный стол ротора через колонну бурильных труб и ведущую трубу передается и реактивный крутящий момент от забойных двигателей.

Привод ротора осуществляется от лебедки через карданный вал либо цепную передачу или от индивидуального привода (ПИР). Последний позволяет в широких пределах регулировать частоту вращения (от 20 до 200 об/мин и более), снижает нагрузку на привод лебедки при подъеме колонны с вращением, уменьшает изнашивание лебедки и ее привода.

Для конкретных условий бурения ротор выбирают по допустимой нагрузке, передаваемой мощности, диаметру проходного отверстия для пропуска долота. Особенность роторного бурения – наличие двух каналов передачи энергии на забой – механической от привода ротора и гидравлической (воздушный поток) от насосов (компрессоров). Это обусловливает возможность подачи на долото относительно большой механической энергии (мощности N д=Мп) при благоприятных сочетаниях частоты вращения п и крутящего момента М, а также гидравлической энергии (мощности Nдг=ΔpдQ) при благоприятных сочетаниях расхода Q и перепада давления на долоте Δpд.

При роторном способе, в отличие от бурения гидравлическими забойными двигателями, частота вращения долота четко устанавливается бурильщиком с пульта управления. Крутящий момент на долоте не зависит непосредственно от частоты вращения, а зависит от изменения осевой нагрузки, свойств пород, изнашивания зубьев и опор шарошек. Он изменяется от минимального М1 определяемого трением долота о стенки ствола, трением в опорах, до максимального, ограничиваемого подведенной на забой мощностью Mmax = N д /n. Достаточный момент на долоте можно иметь и при небольшом диаметре скважины. Поэтому при роторном бурении относительно проще подбирать оптимальный режим бурения, методику отработки долота, изменяя осевую нагрузку и частоту вращения с поста бурильщика.

В зависимости от вида привода (электрический с асинхронными двигателями, внутреннего сгорания) и передач (механические редукторы, турботрансформатор, турбомуфта, шиннопневматические муфты) возможны изменения крутящего момента и частоты вращения, смягчение характеристики привода, улучшение показателей роторного бурения. Это относится и к другим способам вращательного бурения, в связи с чем в целом перспективным следует признать использование со временем постоянного тока в бурении.

При вращении бурильной колонны меньше опасности ее прилипания, зависания, прихвата. Осевая нагрузка на долото, определяемая по показаниям индикатора веса, близка к фактической, а вынос разбуренной породы обеспечивается при меньшей скорости восходящего потока, меньшей подаче буровых насосов. В то же время каверны, уширения и искривления ствола скважины увеличивают прогиб вращающейся колонны, повышают опасность ее слома.

Мощность привода буровых насосов современных установок глубокого бурения (около 600 кВт и более) Nн кратно превышает мощность ПИР, больше мощности привода лебедки Nл и мощности, необходимой для очистки забоя и промывки ствола при нормальных условиях бурения. Поэтому очень важно использовать значительную часть этой мощности для повышения эффективности разрушения горных пород применением гидромониторных долот, гидроударников, эффективной струйной обработки стенок скважины, их закупоривания, кольматации:

NИ = NТИ + NГИ, (1)

где NТИ – мощность, затрачиваемая на преодоление механических и гидравлических сопротивлений в трансмиссии, приводной и гидравлической частях насосов, NГИ = рн Q – гидравлическая мощность насосов.

На долото может быть передана часть NГИ за вычетом мощности на потери в циркуляционной системе:

Nгд = NГИ - NГП

NГП = (α1 +α2L)Q3ρg, (2)

где α1 – коэффициент гидравлических сопротивлений в манифольде, некоторых элементах бурильной колонны, не зависящий от глубины скважины; α2 – коэффициент гидравлических сопротивлений в бурильных трубах, кольцевом пространстве, зависящий от длины колонны L; ρ – плотность бурового раствора; g – ускорение свободного падения.

Таким образом, гидравлическая мощность, подводимая к насадкам долота,

Nгд=ΔpдQ = рн Q - (α1 +α2L)Q3ρg (3)

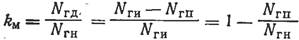

Как известно, гидравлические сопротивления на трение по длине трубы и кольцевого сечения α2 значительно (в пятой степени) зависят от гидравлического радиуса этих каналов. По мере увеличения глубины диаметры скважины и бурильных труб уменьшаются. Поэтому чем глубже скважина, выше расход бурового раствора, тем больше NГП и меньше Nгд. Для увеличения Nгд необходимо повысить коэффициент передачи мощности на забой:

(4)

(4)

Следовательно, надо уменьшить потери мощности на преодоление гидравлических сопротивлений. Одним из путей достижения высоких значений k M и Nгд является поддержание Q на минимально необходимом, а р – на максимально возможном уровнях.

Предельно допустимое давление в нагнетательной линии буровых насосов определяется прочностью на разрыв гидравлической коробки и цилиндровых втулок. Оно устанавливается по суммарному гидравлическому сопротивлению в циркуляционной системе. Предельное рабочее давление зависит от прочности на разрыв наиболее слабых и важных по условиям безопасности элементов циркуляционной системы (бурового рукава, вертлюга) и ограничивается размещаемыми в манифольде предохранительными клапанами.

Расход применяемых в бурении поршневых двухцилиндровых насосов двойного действия в широких пределах регулируется сменой цилиндровых втулок, изменением их диаметра, а в узких пределах – изменением числа ходов в зависимости от вида привода. При использовании электропривода с синхронными двигателями и фазовым ротором расход может меняться очень мало, а при применении двигателей внутреннего сгорания и турбомуфт – в пределах десятков процентов.

Необходимо отметить также, что при роторном бурении практически возможно использование всех типов буровых растворов и продувки воздухом.

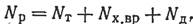

Мощность привода ротора:

(5)

(5)

где NT – мощность, затрачиваемая на преодоление сопротивлений в трансмиссии, Nx.вр – мощность на холостое вращение бурильной колонны в растворе с трением о стенки ствола скважины; N д – мощность на вращение долота (разрушение породы, трение о стенки и в опорах шарошек).

При применении ПИР NT может оцениваться по формуле Б. М. Плюща

(α=0,003 кВт/(об/мин); п – частота вращения ротора, об/мин).

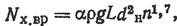

Мощность Nx.вр зависит от частоты вращения, длины и диаметра бурильной колонны, диаметра и кривизны скважины, свойств пород, раствора и фильтрационной корки, характера вращения бурильной колонны (вокруг собственной оси, перекатыванием или скольжением по стенке скважины), осевой нагрузки, материала труб (стальные, легкосплавные).

По формуле В. С. Федорова.

где α – коэффициент, увеличивающийся от 1,9·10-2 до 4,7·10-2 при росте зенитного угла оси ствола скважины от 0 до 25°, L и dH – длина и наружный диаметр бурильных труб, м.

.

.

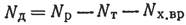

Мощность Nд может быть оценена по известному из опытов и анализа промыслового материала значению удельного момента, приходящегося на единицу осевой нагрузки, по формуле

, (6)

, (6)

где M 1 – момент на вращение (холостое) долота, не зависящий от осевой нагрузки; G – осевая нагрузка на долото.

Удельный момент М уд возрастает с понижением твердости и повышением пластичности горных пород, увеличением скольжения долота и трения в опорах.

Наиболее надежно Nд, Nx.вр определяются экспериментально по измерениям крутящего момента с помощью глубинных и установленных на поверхности моментомеров. Анализ этих формул и фактические данные измерений показывает сильное отрицательное влияние частоты вращения, диаметра труб, длины колонны на коэффициент передачи мощности на забой

и на мощность на долоте. Так, при установленной на поверхности мощности привода ротора около 300 кВт на забой передается лишь 60 кВт при глубине бурения 3000 м и менее 30 кВт при глубине бурения 5000 м, частоте вращения 60 об/мин и диаметрах бурильных труб 127 и 114 мм и долота 216 мм. При более высоких частотах (120 об/мин) передается еще меньшая мощность (40 и 25 кВт при тех же глубинах), существенно меньшими будут крутящие моменты и осевые нагрузки на долото. Горные породы будут разрушаться неэффективно истиранием или вследствие усталости.

С ростом глубины в связи с повышением давления всестороннего сжатия больше проявляется пластичность горных пород, требуются большие деформации до разрушения и большая длительность контакта зубьев долота с забоем. Все это обусловливает необходимость снижения частоты вращения с 200-100 об/мин при бурении на глубинах 500-2000 м до 60-20 об/мин при бурении на больших глубинах. Подтверждают необходимость снижения частоты вращения долота при роторном бурении частые аварии бурильной колонны, ускоренное изнашивание и усталостное разрушение ее элементов, вертлюгов, роторов, зубьев и опор шарошечных долот при высоких частотах вращения.

При роторном бурении с низкими частотами вращения успешно используются долота со стойкими герметизированными опорами. Благодаря высокому крутящему моменту передается достаточно большая нагрузка на долото, часто бурение ведется в объемной области разрушения пород. В результате уменьшается скорость изнашивания опор и зубьев, получается большая проходка на долото, иногда существенно превышающая проходку на долото при турбинном бурении.

Однако снижение частоты вращения и при бурении неглубокозалегающих пород невысокой пластичности и абразивности обусловливает кратное снижение механической скорости проходки по сравнению с высокооборотным бурением забойными двигателями. При проводке скважин относительно больших диаметров на малые и средние глубины это приводит и к более низким коммерческим скоростям бурения по сравнению с турбинным способом.

Роторное бурение с низкими частотами вращения (20-80 об/мин) и большими крутящими моментами (150-500 кН·м) обеспечивает возможность эффективного разрушения почти всех типов горных пород осадочной толщи при применении различных, в том числе требующих больших удельных моментов, лопастных и алмазных долот с большим скольжением. Эти преимущества, а также создание низкооборотных долот с герметизированными опорами, дающих большую проходку (сотни метров), высокопрочных бурильных и утяжеленных труб с новыми типами резьб, прочных и долговечных вертлюгов обусловили более широкое применение роторного бурения в последние годы.

Основной объем проходки стволов глубоких скважин в мире в настоящее время приходится на роторный способ. Только в США бурится свыше 50 млн. м в год с довольно высокими показателями проходки на долото (до нескольких сотен метров) рейсовой скорости бурения (несколько метров в 1 ч).

В нашей стране роторным способом бурят вертикальные интервалы наклонных скважин, не требующие использования отклонителей.

3. Турбинное бурение. При турбинном способе бурения бурильная колонна не вращается, а воспринимает реактивный крутящий момент от забойного двигателя и служит каналом для подачи гидравлической энергии на забой. Вращение долоту передается от вала турбины, приводимого в движение потоком бурового раствора, т. е. при турбинном способе работает один канал передачи мощности на забой. В отличие от роторного бурения, где при постоянном п может в широких пределах изменяться М и соответственно нагрузка на долото G, при турбинном бурении п существенно изменяется с изменением G и М.

Турбобур располагается непосредственно над долотом и является машиной, преобразующей гидравлическую энергию потока бурового раствора в механическую энергию, необходимую для вращения долота. Движущий узел турбобура – гидравлическая турбина, состоящая из множества одинаковых по конструкции элементов, называемых ступенями. Буровой раствор проходит последовательно через все ступени, и создаваемые вращающие моменты ступеней суммируются.

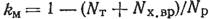

Под характеристикой турбины турбобура понимают зависимость ее мощности N, вращающего момента М, к. п. д. η, перепада давления Δр от частоты вращения вала п при заданном количестве Q прокачиваемого через нее бурового раствора. Частота вращения вала соответствует частоте вращения роторного колеса, а вращающий момент равен сумме моментов всех ступеней M=zm.

Мощность на валу

где т – момент одной ступени.

Мощность N может определяться также по расходу Q и перепаду давления Δp=Δpmz, где Δрт — перепад давления в одной ступени, т. е.

Корпус турбобура через переводник присоединяется к бурильной колонне, а она через ведущую трубу и вкладыши ротора передает реактивный крутящий момент на застопоренный стол ротора. При большой глубине при искривленном стволе скважины весь реактивный момент или его часть передается на стенки скважины. Во избежание отвинчивания резьб турбобура под действием крутящих моментов все резьбовые соединения следует закреплять с надлежащим моментом. На вал турбобура навинчивают переводник, калибратор и долото.

Рабочая характеристика турбобура

В отличие от турбины рабочая характеристика турбобура учитывает затраты мощности на трение в опорах турбобура и дает, таким образом, возможность определить крутящий момент, мощность на долоте в зависимости от расхода, частоты вращения, осевой нагрузки, свойств пород, типа и степени износа долота.

Для удобства пользования и наглядности рабочую характеристику представляют в графическом виде.

На рисунке 38 приведена рабочая характеристика турбины турбобура. Поскольку не учитывается потеря мощности в подшипниках, при отсутствии

нагрузки на валу турбина будет вращаться с максимальной частотой n x.

нагрузки на валу турбина будет вращаться с максимальной частотой n x.

Рисунок 38 – Рабочая характеристика турбины турбобура

При создании на валу сопротивления вращению частота вращения снижается пропорционально приложенному крутящему моменту. При полной остановке вала (n =0) момент достигает максимального значения, называемого тормозным моментом МТ. Значение крутящего момента на валу турбины при частоте вращения вала 0<n<nx определяется из выражения

(7)

(7)

При этом мощность на валу турбины

(8)

(8)

Исследование этой функции показывает, что N максимальна при n 0 = пх/2 (режим максимальной мощности турбины). Профиль лопаток турбины выбирается так, чтобы перепад давления на турбине мало изменялся при уменьшении или увеличении частоты вращения и максимум к. п. д. достигался при по≈ пх/2. Однако в настоящее время выпускают турбобуры с так называемой падающей линией давления. У них перепад давления зависит от частоты вращения вала и при уменьшении ее от пх до нуля перепад давления снижается приблизительно в 2 раза. Это позволяет улучшить в целом рабочую характеристику турбины – повысить устойчивость ее работы и при п<пх/2.

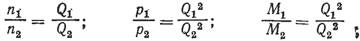

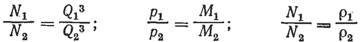

С изменением количества и качества бурового раствора, прокачиваемого через турбину, изменяются ее энергетические параметры согласно соотношениям из теории турбин:

. (9)

. (9)

Здесь p1 и p 2 – перепады давления в турбине при расходах Q1 и Q2 и плотностях бурового раствора ρ1 и ρ2.

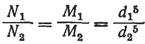

Отношение М/п при роторном бурении значительно больше, чем при турбинном. Особенно сильно это различие для турбобуров малого диаметра, поскольку велико влияние диаметра турбобура на его мощность и крутящий момент (при других неизменных параметрах):

, (10)

, (10)

где d1 и d2 –диаметры турбобура.

Зная энергетические параметры при одном режиме промывки из стендовых исследований и пользуясь этими соотношениями, можно определить параметры турбины при различных качестве и количестве бурового раствора.

Рабочая характеристика турбобура в целом существенно отличается от рабочей характеристики турбины в связи с тем, что на преодоление трения в подшипниках, особенно в пяте (осевой опоре), расходуется значительная мощность. Величина этой мощности зависит от конструкции пяты, осевой нагрузки на нее, скорости скольжения, наличия маховой массы, свойств бурового раствора.

Для увеличения мощности, упрощения изготовления, транспортирования и ремонта турбобуры выполняют двух- и трехсекционными. Секционный турбобур представляет собой несколько (чаще два-три) обычных многоступенчатых турбобуров (секций), расположенных один над другим, валы которых соединены между собой конической фрикционной или конусношлицевой муфтой. При свинчивании корпусов секций одновременно соединяются и валы. Конструкция секционных турбобуров такова, что нижняя секция может применяться отдельно или с любым числом верхних секций. Поэтому при необходимости легко изменять величины мощности и момента, подводимые к долоту.

Другой путь улучшения моментной характеристики турбобура – применение механических редукторов, снижающих частоту вращения долота в 2-3 раза и соответственно повышающих крутящий момент. Это расширяет область эффективного использования турбобуров при бурении глубоких скважин в пластичных породах с долотами, требующими большого крутящего момента. Разработан также способ снижения частоты вращения турбобура разделением потока на два: один проходит через ступени турбины, а другой – к насадкам долота, минуя турбину. Однако в скважинах малого диаметра не удается передавать достаточно большие мощность и крутящий момент на долото, особенно при бурении глубоких скважин.

Колонковые турбодолота КТД предназначены для бурения с отбором керна. Они имеют полый вал, в котором размещается керноприемное устройство.

Особенности турбинного бурения заключаются в следующем.

1. Улучшаются в отличие от роторного способа условия работы бурильной колонны, что позволяет облегчить и удешевить ее, применить легкосплавные и тонкостенные стальные бурильные трубы.

Осевая нагрузка на долото, как и в роторном бурении, передается частью веса бурильной колонны, однако длина УБТ может быть уменьшена, поскольку передающий осевую нагрузку сжатый участок колонны не испытывает таких сложных напряжений, как при роторном бурении, реже встречаются усталостные поломки. Во избежание зависания и прилипания колонны целесообразно периодическое ее проворачивание ротором. Срок службы бурильной колонны обычно в 2 раза больше, чем при роторном способе. Однако повышенные давления в циркуляционной системе вызывают более частый промыв резьб, что требует их тщательного контроля, хорошего крепления, использования соединений повышенной герметичности.

2. Возрастает механическая скорость проходки вследствие высокой частоты вращения долота, что ведет к значительному росту коммерческой скорости, особенно скважин небольшой и средней глубины. Однако снижается проходка на долото в связи с повышенным износом опор и вооружения долот, отсутствием долот с герметизированной опорой для высокооборотного бурения, ограничением перепада давления в насадках долота.

Недостаточно длителен межремонтный срок эксплуатации опор турбобура, что снижает эффективность применения износостойких алмазных долот, долот ИСМ; для их эффективного использования в ряде случаев недостаточен и крутящий момент.

3. Могут использоваться все виды буровых растворов, исключение составляет лишь продувка воздухом. При бурении с промывкой аэрированными растворами удается частично полезно использовать и установленную мощность привода компрессоров. Однако турбина имеет относительно низкие показатели при использовании очень вязких и утяжеленных растворов. Турбины и опоры быстро изнашиваются при высоком содержании в растворе твердой фазы, шлама и песка.

4. Облегчается отклонение ствола скважины в требуемом направлении. Улучшаются условия работы обслуживающего персонала, так как отсутствует шум ротора, и уменьшаются вибрации на буровой.

Отмеченные преимущества турбинного бурения обусловили его широкое применение в нашей стране. Многие достижения по скоростной проводке скважин в стране связаны с этим способом. Объем турбинного бурения продолжает повышаться, несмотря на одновременное увеличение объемов бурения, и другими способами.

4. Бурение объёмными винтовыми двигателями. Винтовые двигатели, применяемые за рубежом, представляют собой обращенный винтовой насос с однозаходным винтом. Они имеют характеристику, близкую характеристике турбобуров, несколько уступая им по мощности. Например, «Дайна-Дрилл» диаметром 197 мм при расходе жидкости 28 дм3/с имеет частоту вращения 320 об/мин, вращающий момент 1300 Н·м, мощность 42 кВт, перепад давления 17 МПа, что примерно соответствует характеристике турбобура А7Н4С.

В отличие от «Дайна-Дрилл» в отечественных двигателях применен многозаходный винтовой механизм, который одновременно является объемным двигателем и планетарным редуктором с эпициклической зубчатой передачей.

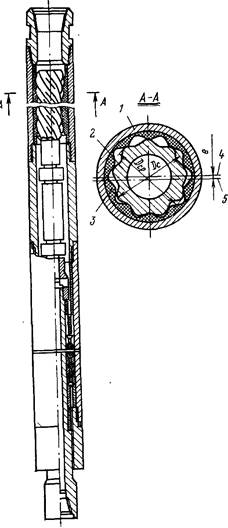

На рисунке 39 показан объемный гидравлический планетарный двигатель. Он состоит из резинового статора 1, неподвижно закрепленного в корпусе 2, и стального ротора 3. Ротор и статор представляют собой как бы пару зубчатых колес внутреннего зацепления. Зубья расположены по винтовой линии, поэтому ротор можно рассматривать как многозаходный винт, а статор – как многозаходную гайку, имеющие разные шаги. Число зубьев (заходов) статора на один больше, чем у ротора.

На рисунке 39 показан объемный гидравлический планетарный двигатель. Он состоит из резинового статора 1, неподвижно закрепленного в корпусе 2, и стального ротора 3. Ротор и статор представляют собой как бы пару зубчатых колес внутреннего зацепления. Зубья расположены по винтовой линии, поэтому ротор можно рассматривать как многозаходный винт, а статор – как многозаходную гайку, имеющие разные шаги. Число зубьев (заходов) статора на один больше, чем у ротора.

Ротор располагается в статоре наклонно и полностью разделяет входную и выходную полости двигателя. Буровой раствор, поступая под давлением в замкнутый объем, давит на поверхность ротора и заставляет его обкатывать поверхность статора, совершая планетарное движение. С помощью шарниров последнее преобразуется во вращательное движение шпинделя, который по назначению и устройству аналогичен шпинделю турбобура.

Рисунок 39 – Забойный винтовой двигатель Д-85: 1 – корпус; 2 – ротор; 3 – статор; 4, 5 – оси статора и ротора

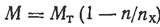

Характеристика винтового двигателя отличается от характеристики турбобура. Теоретически частота вращения его пропорциональна расходу бурового раствора и не зависит от вращающего момента. По мере роста крутящего момента на долоте увеличивается перепад давления:

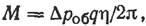

(11)

(11)

где q – объем полостей винтового двигателя; η – к. п. д. двигателя.

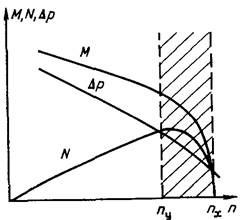

Практически вследствие значительного трения в двигателе и утечек раствора вращающий момент не прямо пропорционален перепаду давления, а частота вращения несколько уменьшается по мере роста вращающего момента, но гораздо меньше, чем у турбобура (рис. 40).

Практически вследствие значительного трения в двигателе и утечек раствора вращающий момент не прямо пропорционален перепаду давления, а частота вращения несколько уменьшается по мере роста вращающего момента, но гораздо меньше, чем у турбобура (рис. 40).

Рисунок 40 – Рабочая характеристика винтового забойного двигателя

Как отмечалось выше, перепад давления в турбобуре почти не изменяется с увеличением или уменьшением момента при повышении крутящего момента на долоте и в опорах турбобура до М = МТ, вал турбобура останавливается, раствор продолжает поступать на забой. В объемном двигателе при повышении крутящего момента давление продолжает расти, пока или не сработает предохранительный клапан, или раствор, отгибая резиновые элементы статора, не начнет проходить частично на забой. При этом снизится и частота вращения. При дальнейшем увеличении момента вал двигателя остановится, раствор, отгибая резиновые винтовые поверхности статора, будет проходить через объемный двигатель на забой.

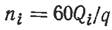

Теоретически частота вращения

(12)

(12)

где Qi — подача бурового насоса, дм3/с.

В винтовом двигателе энергия теряется на преодоление гидравлических сопротивлений, трение ротора о статор, трение в шпинделе, деформирование резины статора. Общий начальный к. п. д. в режиме максимальной мощности винтовых двигателей составляет 48-55% в зависимости от усилия предварительного натяга между ротором и статором, смазывающих способностей бурового раствора, диаметра ротора.

Мощность винтового двигателя зависит от расхода и перепада давления в нем

(13)

(13)

Практически мощность может быть повышена путем увеличения объема полостей двигателя, диаметра ротора, удлинением шага винтовой линии и изменением числа заходов. Последнее в отечественных конструкциях составляет 5:6 - 9: 10.

Изготовление статоров и роторов сложной конфигурации с высокой точностью и чистотой поверхностей, с антикоррозионным покрытием дали возможность перейти к серийному выпуску тысяч винтовых двигателей с высоким моментом, довольно большой мощности и хорошим соотношением М/п.

Необходимо повысить стойкость статоров, которая составляет в среднем 30-50 ч, достигая 180 ч в отдельных опытных образцах. Резина постоянно подвергается деформации, трению и нагревается. Температура даже на некотором удалении от трущихся поверхностей достигает 130°С, происходит коррозия поверхности ротора, повышается ее шероховатость.

Отечественные многозаходные винтовые планетарные двигатели имеют существенно лучшие технические характеристики, чем зарубежные однозаходные. У последних и мощность, и крутящий момент значительно меньше, а частота вращения больше, поэтому лишь в очень узкой области бурение ими в отдельных случаях может оказаться лучше роторного или турбинного способа.

Особенности бурения объемными винтовыми двигателями

При бурении объемными винтовыми двигателями в твердых породах проходка на долото увеличивается более чем в 2 раза, а в мягких – на 20-50% по сравнению с турбинным способом, механическая скорость ниже на 20-50% в обоих случаях.

Винтовой двигатель в ограниченном объеме успешно применяется в нескольких районах страны при бурении твердых и очень твердых породах с различной пластичностью и абразивностью с долотами различных типов при проводке вертикальных и наклонных скважин.

Винтовой двигатель проще по конструкции, имеет меньшие длину и массу. Он дает возможность контролировать отработку долота по изменению крутящего момента, поскольку одновременно с ростом момента увеличивается и давление на стояке. Так, при изнашивании опор шарошек и неизменной осевой нагрузке момент и давление повышаются, при изнашивании зубьев момент снижается и уменьшается давление на стояке.

Большой крутящий момент объемных винтовых двигателей в принципе дает возможность успешно применять долота, требующие высоких крутящих моментов, – трехшарошечные с большими высотой и шагом зубьев, со значительным скольжением, одношарошечные при бурении мягких, пластичных пород. Относительно низкая частота вращения объемных винтовых двигателей позволяет использовать их с большей эффективностью, чем турбобуры, и при разбуривании абразивных пород. Менее чувствителен винтовой двигатель и к уменьшению диаметра ствола, что в сочетании с меньшим перепадом давления в нем делает его более перспективным в бурении глубоких скважин.

При повышении стойкости винтовой двигатель может успешно применяться в сочетании с алмазными долотами и долотами ИСМ, так как развивает достаточно большой крутящий момент. Вследствие небольшой длины эти двигатели более предпочтительны и при интенсивном изменении кривизны ствола скважины, поскольку используемые в настоящее время для этих целей укороченные турбобуры и электробуры имеют меньшие мощность и крутящий момент.

Объемные винтовые двигатели могут применяться при бурении с промывкой буровыми растворами с высокими смазывающими свойствами для пары сталь – резина, промывкой водой, глинистыми растворами с низким содержанием твердой фазы и песка. В целом их следует рассматривать как очень перспективные по моментной и мощностной характеристике забойные двигатели. Важно добиться повышения их долговечности.

5. Бурение электробуром. Отечественная промышленность выпускает электробуры различных типов и размеров, конструкции которых аналогичны. Электробур состоит из трехфазного асинхронного двигателя с короткозамкнутым ротором и шпинделя. Шпиндель служит для восприятия реакции забоя при создании нагрузки на долото. Для получения необходимого вращающего момента при небольшом диаметре двигателя (последний ограничен диаметром скважины) увеличивают его длину. Чтобы длинный ротор не искривлялся при вращении, он разделен на ряд секций, центрируемых в статоре радиальными шариковыми подшипниками. Статор также состоит из отдельных пакетов, разделенных немагнитопроводным материалом. Вращающий момент с вала двигателя передается валу шпинделя зубчатой муфтой.

Буровой раствор проходит через электробур к долоту по центральному каналу в валах двигателя и шпинделя. Для предупреждения попадания его в рабочие полости электродвигатель заполняется изоляционным маслом, а шпиндель – смазочным маслом. С помощью лубрикатора поддерживается давление масла на 0,1-0,3 МПа больше давления раствора в скважине.

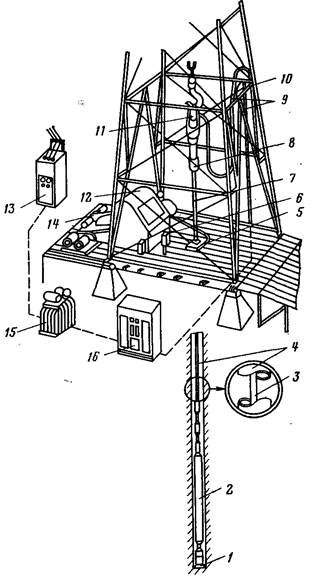

На рисунке 41 приведена схема оборудования для бурения скважин электробуром. Электрическая энергия, подаваемая на буровую по линии электропередачи, поступает на распределительное устройство 13 высокого напряжения. Отсюда она через понижающий трансформатор 15 и станцию управления 16 по наружному кабелю 9 подается на токоприемник 8. Последний передает электрическую энергию на кабель 3, расположенный внутри бурильных труб 4. По кабелю электрическая энергия поступает к электробуру 2 расположенному вблизи забоя скважины, и преобразуется в механическую энергию для вращения долота 1.

На рисунке 41 приведена схема оборудования для бурения скважин электробуром. Электрическая энергия, подаваемая на буровую по линии электропередачи, поступает на распределительное устройство 13 высокого напряжения. Отсюда она через понижающий трансформатор 15 и станцию управления 16 по наружному кабелю 9 подается на токоприемник 8. Последний передает электрическую энергию на кабель 3, расположенный внутри бурильных труб 4. По кабелю электрическая энергия поступает к электробуру 2 расположенному вблизи забоя скважины, и преобразуется в механическую энергию для вращения долота 1.

Рисунок 41 – Схема установки для бурения электробуром: / – долото; 2 – электробур; 3 – кабель; 4 – бурильная труба; 5 – ротор; 6 – пульт управления; 7 – ведущая труба; 8 – токоприемник; 9 – наружный кабель; 10 – гибкий шланг; 11 – вертлюг; 12 – лебедка; 13 – распределительное устройство высокого напряжения; 14 – автоматический регулятор подачи инструмента; 15 – трансформатор для питания электробура; 16 – станция управления электробуром

Кнопки и приборы со станции управления выводятся на пульт управления 6, с которого бурильщик управляет работой электробура. Для опускания бурильной колонны в процессе бурения служит автоматический регулятор подачи 14. Электрическая энергия подается электробуру по двух- или трехжильному шланговому кабелю с резиновой изоляцией, расположенному внутри бурильных труб типа ЭБШ. При применении двухжильного кабеля третьим проводом является колонна бурильных труб.

Особенности бурения электробуром

Вследствие ограниченности диаметра скважины и соответственно диаметра электробура в нем удается разместить лишь четыре-шесть пар полюсов Р. При частоте переменного тока f = 50 Гц частота вращения вала электробура п изменяется от 660-750 об/мин, если Р = 4, до 440-500 об/мин, если Р = 6, при изменении скольжения ротора s относительно поля статора 0≤s≤12 %, так как частота вращения вала асинхронного двигателя

(14)

(14)

Для разбуривания большой группы мягких и средней твердости пластичных абразивных пород, особенно залегающих на значительной глубине, эти частоты вращения велики. Поэтому на практике частоты вращения электробура снижаются путем уменьшения частоты тока питания электробура до f = 20-35 Гц и применением редукторов. Снижение частоты вращения путем уменьшения частоты тока недостаточно эффективно, так как не сопровождается соответствующим повышением крутящего момента.

Использованием одной или двух редукторных вставок с передаточным отношением 1:2 между электродвигателем и шпинделем удается повысить вращающий момент и снизить частоту вращения вала шпинделя в 2-4 раза при уменьшении мощности лишь на величину N: (1 – ηр), где N – мощность эле