З А Д А Н И Е

На дипломный проект

по специальности: 1701 «Техническое обслуживание, ремонт и монтаж промышленного оборудования».

студента группы 5МЗ – 97 Мороз Ольга Александровна

Тема: «Технология перемещения буровой установки БУ 3000 ЭУК-1М крупными блоками»

Спецвопрос: «Контейнерная перевозка»

При выполнении дипломного проектирования должны быть представлены:

А. Пояснительная записка.

Введение.

Технико-технологический раздел.

1.1. Методы монтажа буровой установки.

1.1.1. Агрегатный метод монтажа.

1.1.2. Мелкоблочный метод монтажа.

1.1.3. Крупноблочный метод монтажа.

1.2. Демонтаж буровой установки крупными блоками.

1.3. Расчёт опускания вышки.

1.4. Выбор подъёмного крюка талевой системы.

1.5. Подготовительные работы к транспортировке буровых блоков.

1.5.1. Проектирование трассы.

1.5.2. Составление проекта на транспортировку.

1.5.3. Подготовка трассы.

1.5.4. Подготовка вышек и блоков к транспортировке.

1.5.5. Организация работ и сигнализация при транспортировке.

1.6. Расчёт количества тракторов для транспортировки буровых блоков.

1.7. Расчет прочности тяговых канатов.

1.8. Транспортные средства Т-60 и ТГП-70 для транспортировки буровой установки.

1.8.1. Назначение тяжеловоза Т-60.

1.8.2. Подготовка тяжеловоза к работе.

1.8.3. Порядок работы.

1.8.4. Транспортирование тяжеловоза.

1.8.5. Назначение тяжеловоза ТГП-70.

1.8.6. Подготовка тяжеловоза к работе.

1.8.7. Порядок работы.

1.8.8. Транспортирование тяжеловоза.

1.9. Контейнерная перевозка.

Охрана труда и противопожарная защита.

2.1. Общие требования безопасности.

2.2. Требования безопасности перед началом работы.

2.3. Требования безопасности во время работы.

2.3.1. Эксплуатация оборудования и инструмента.

2.3.2. Погрузочно-рaзгрузочные работы, перемещение, тяжестей и транспортирование грузов.

2.3.3. Вышки и мачты для бурения.

2.3.4. Строительно-монтажные работы.

2.4. Требования безопасности в аварийных ситуациях.

2.5. Требования безопасности после окончания работ.

2.6. Противопожарная защита.

Охрана недр и окружающей среды.

3.1. Мероприятия при строительно-монтажных работах.

3.2. Экологические правонарушения.

3.3. Загрязнение окружающей природной среды нефтью, нефтепродуктами, химическими реагентами.

3.4. Предупреждение загрязнения.

3.5. Отдельные меры предосторожности.

Экономический раздел.

4.1. Сметный расчёт монтажа и демонтажа крупноблочным методом.

4.2. Сводный сметный расчёт монтажа и демонтажа крупноблочным методом.

4.3. Сметный расчёт монтажа и демонтажа мелкоблочным методом.

4.4. Сводный сметный расчёт монтажа и демонтажа мелкоблочным методом.

4.5. Стоимость вышкомонтажных работ в ценах 1991 года.

4.6. Вывод.

Б. Графическая часть.

Лист 1 – Буровая установка БУ 3000 ЭУК-1М.

Лист 2 – Вышка и вышечный блок.

Лист 3 – Тяжеловоз Т-60 и тяжеловоз ТГП-70.

Лист 4 – Контейнер.

Лист 5 – Технико-экономические показатели.

Директор колледжа: Н е с т е р о в а Л. В.

Руководитель проекта:

Консультант экономического раздела: Е р м о л о в а Г. Л.

Дата выдачи задания Дата защиты диплома

Задание получил:

| Содержание | ||||||

| Введение. 1. Технико-технологический раздел. 1.1. Методы монтажа буровой установки. 1.1.1. Агрегатный метод монтажа. 1.1.2. Мелкоблочный метод монтажа. 1.1.3. Крупноблочный метод монтажа. 1.2. Демонтаж буровой установки крупными блоками. 1.3. Расчёт опускания вышки. 1.4. Выбор подъёмного крюка талевой системы. 1.5. Подготовительные работы к транспортировке буровых блоков. 1.5.1. Проектирование трассы. 1.5.2. Составление проекта на транспортировку. 1.5.3. Подготовка трассы. 1.5.4. Подготовка вышек и блоков к транспортировке. 1.5.5. Организация работ и сигнализация при транспортировке. 1.6. Расчёт количества тракторов для транспортировки буровых блоков. 1.7. Расчет прочности тяговых канатов. 1.8. Транспортные средства Т-60 и ТГП-70 для транспортировки буровой установки. 1.8.1. Назначение тяжеловоза Т-60. 1.8.2. Подготовка тяжеловоза к работе. 1.8.3. Порядок работы. 1.8.4. Транспортирование тяжеловоза. 1.8.5. Назначение тяжеловоза ТГП-70. 1.8.6. Подготовка тяжеловоза к работе. 1.8.7. Порядок работы. 1.8.8. Транспортирование тяжеловоза. 1.9. Контейнерная перевозка. 2. Охрана труда и противопожарная защита. 2.1. Общие требования безопасности. 2.2. Требования безопасности перед началом работы. 2.3. Требования безопасности во время работы. 2.3.1. Эксплуатация оборудования и инструмента. 2.3.2. Погрузочно-рaзгрузочные работы, перемещение, тяжестей и транспортирование грузов. 2.3.3. Вышки и мачты для бурения. 2.3.4. Строительно-монтажные работы. 2.4. Требования безопасности в аварийных ситуациях. 2.5. Требования безопасности после окончания работ. 2.6. Противопожарная защита. 3. Охрана недр и окружающей среды. 3.1. Мероприятия при строительно-монтажных работах. 3.2. Экологические правонарушения. | ||||||

| НИК.РМ.81.00.000.ПЗ. | Лист | |||||

| 3.3. Загрязнение окружающей природной среды нефтью, нефтепродуктами, химическими реагентами. 3.4. Предупреждение загрязнения. 3.5. Отдельные меры предосторожности. 4. Экономический раздел. 4.1. Сметный расчёт монтажа и демонтажа крупноблочным методом. 4.2. Сводный сметный расчёт монтажа и демонтажа крупноблочным методом. 4.3. Сметный расчёт монтажа и демонтажа мелкоблочным методом. 4.4. Сводный сметный расчёт монтажа и демонтажа мелкоблочным методом. 4.5. Стоимость вышкомонтажных работ в ценах 1991 года. 4.6. Вывод. Содержание. Используемая литература. | ||||||

| НИК.РМ.81.00.000.ПЗ. | Лист | |||||

| Способ наклонно-направленного бурения с применением забойных двигателей был разработан в СССР и начал внедряться в 1938 году. Он появился как результат поисков новых, более рациональных и экономичных, методов добычи нефти в сложных природных условиях. Кустовой строительства скважин впервые начал применяться при освоении нефтяных месторождений Каспия. На суше кустовое бурение нашло применение с 1944 года сначала в Пермской, а затем и в других нефтяных регионах страны. Новый этап в развитии кустового метода строительства скважин связан с началом освоения нефтяных богатств Западной Сибири. Впервые вопрос о возможности обнаружения залежей нефти и газа в недрах Западно-Сибирской низменности был поставлен на Уральской сессии Академии наук в 1932 году. Поиски сибирской нефти в те годы велись в не большом объёме, до недавнего времени вся территория от Уральских гор до Енисея на карте нефтяных месторождений была огромным белым пятном. Только после Великой Отечественной войны, когда стали применять методы геофизических исследований и глубокого разведочного и опорного бурения, поиски нефти дали обнадёживающие результаты. Вся история проведения поисково-разведочных работ на нефть и газ в пределах Западной Сибири условно делится на три периода: 1937-1948 гг., 1949-1960 гг., 1961 г. – наши дни. Для первого периода характерны рекогносцированные эпизодические исследования отдельных районов Западно-Сибирской низменности, преимущественно южных приуральских и арктических. Целью геофизического исследования явилось изучение геологического строения Западно-Сибирской низменности, а также подготовка площадей для нефтепоискового бурения. Во второй период на Западно-Сибирской низменности развернулись крупные комплексные работы по поиску нефти и газа. Для изучения разреза осадочного чехла низменности начали бурить глубокие скважины. В 1953 году был получен первый промышленный фонтан газа из берёзовской опорной скважины, а первые реальные признаки нефти отмечены при бурении Мало-Атлымской опорной скважины. В результате региональных геофизических исследований проведённых в 1948-1960 годах между реками Конда – Обь и в широтном течении реки Оби, были выявлены крупные месторождения. С открытием первых нефтяных месторождений (Шаимского, Мегионского, Усть-Балукского) начался третий период в истории разведочных работ на нефть и газ Западной Сибири. К этому времени полностью подтвердились предположения о высокой перспективности центральной и северной областей Западно-Сибирской низменности в отношении нефтегазоносности. Основным препятствием при освоении и обустройстве нефтяных и газовых месторождений Западной Сибири является большая заболоченность площадей, иногда до 80-85% территории. Летом болота практически не проходимы ни | ||||||||||

| НИК.РМ.81.00.000.ПЗ. | ||||||||||

| Изм | Лист | № Документа | Подпись | Дата | ||||||

| Разраб. | Мороз О.А. | Пояснительная записка | Лит. | Лист | Листов | |||||

| Руковод. | Д | |||||||||

| Консул. | Ермолова Г.Л. | 5МЗ – 97 | ||||||||

| Н.контр. | Зотова В.А. | |||||||||

| Утв. | ||||||||||

| для техники, ни для пешеходов. Зимой болота замерзают медленно, промораживаются не более, чем на 20-30 см, так как имеющийся в них торфяной слой является хорошей теплоизоляцией. Вся Западная Сибирь покрыта многочисленными малыми и большими реками, впадающими в реку Обь. Весной высокие паводковые воды полностью или частично затопляют нефтяные площади. Работы по освоению месторождений, особенно буровые работы, намного осложняются из-за трудных климатических условий. Суровая зима с сильными ветрами и метелями, холодная весна, ранние осенние заморозки, неравномерное выпадение осадков, быстрая изменчивость погоды – отличительные черты климата данного района. В таких условиях разработка месторождений с применением обычных методов и существующей техники невозможна. Нужен был новый подход к вопросам организации работ буровых предприятий. Наиболее оптимальный в данном случае является кустовой метод строительства скважин. | |||||

| НИК.РМ.81.00.000.ПЗ. | Лист | ||||

| 1.ТЕХНИКО-ТЕХНОЛОГИЧЕСКИЙ РАЗДЕЛ |

| 1.1 Методы монтажа буровой установки 1.1.1 Агрегатный метод монтажа Этот метод заключается в индивидуальном монтажа агрегата, строительстве отдельных объектов и сооружения буровой установки фундаментах однократного использования, после монтажа всех агрегатов на фундаментах производится их кинематическая увязка в соответствии с монтажной схемой. При переходе буровой установки на новую точку все агрегаты демонтируют, нарушают кинематические связи между ними, разбирают сооружения и перевозят всё россыпью на новое место. Перевозка производится универсальным транспортом, на новом месте снова строят фундаменты, сооружения, монтируют буровую установку. Буровая установка – это комплекс специализированных сборочных единиц выполняемых в процессе бурения определённые функции. При данном методе монтажа сборочными единицами является отдельные агрегаты на фундаменте разового использования с последующей кинематической увязкой в соответствии с монтажной схемой. При этом методе монтажа после проведения планировочно разбивочных и подготовительных работ завозятся все агрегаты буровой установки, вышку или её детали, все необходимые строительные материалы, грузоподъёмные механизмы и специальные устройства необходимые для монтажа буровой установки. Всё оборудование и материалы располагают в определённом порядке обеспечивающим рациональную последовательность сборки и монтажа буровой установки. В зависимости от принятой схемы расположения оборудования и привышечных сооружений подготавливают рабочую площадку соответствующих размеров. После завоза и расположения всего оборудования на рабочей площадке вышкомонтажная бригада приступает к строительству. Работа выполняется в несколько этапов: а) подготовительные работы; б) монтаж буровой вышки, привышечных и наземных сооружений буровой; в) монтаж бурового оборудования; г) монтаж буровых насосов и оборудования для приготовления и очистки бурового раствора; д) монтаж механизмов для спуско-подъёмных операций; е) монтаж пневмоуправления. 1.1.2 Мелкоблочный метод монтажа Буровая установка монтируется из блоков, блоки представляют два или более агрегата, кинематически связаны между собой, предварительно собранных на металлических основаниях или санях-основаниях. Мелкие блоки перевозятся с основаниями с помощью специальных транспортных средств (платформа ПП-40Бр), гусеничные или колёсные тележки, тяжеловозы. Сани основания служат транспортным средством перебазирования с помощью тракторов, а в рабочем положении являются частью фундамента. | |||||

| НИК.РМ.81.00.000.ПЗ. | Лист | ||||

| При этом методе монтажа отдельные объекты и привышечные сооружения объединяют в группы и крепят на специальных основаниях. В результате вся буровая установка представляет собой отдельные блоки, соединённые на площадке будущей буровой. Основания предназначаются для монтажа на них отдельных агрегатов, коммуникаций и укрытий буровой установки, а так же для транспортировки закреплённого на них оборудования с одной точки бурения на другую. Размеры блока позволяют транспортировать их на специальных транспортных средствах по существующим дорогам или волоком тракторами. По сравнению с расчленённым методом монтажа мелкоблочный характеризуется меньшей трудоёмкостью и длительностью, более низкой себестоимостью и меньшим износом. Но метод строительства мелкими блоками не соответствует современному скоростному режиму бурения. Темпы бурения вызывают необходимость значительного сокращения сроков строительства и монтажа буровых. Дробление буровой установки на большое число блоков снижает эффективность строительства, так как увеличивается время на установку блоков и их взаимную увязку. Число перевозимых волоком блоков составляет от 7 до 16, такое дробление вызвано ограниченной мощностью тракторов и затруднением транспортировки волоком тяжеловесных блоков. Процесс мелкоблочного строительства сводится к комплексу подготовительных и монтажных работ. Блоки устанавливаются в определённой последовательности, блоки-основания затаскиваются и устанавливаются без применения грузоподъёмных механизмов. По мере освоения мелкоблочного строительства буровой установки, наметилась тенденция к укрупнению блоков и сокращению их числа. 1.1.3 Крупноблочный метод монтажа Этот метод заключается в том, что монтаж буровой установки сводится к соединению 2-3 крупных блоков включающих в себя основное технологическое оборудование, расположенное и кинематически увязано на мощных металлических основаниях. Крупноблочным монтажом называется монтаж буровой установки и привышечных сооружений на транспортабельных крупных блоках с использованием для их передвижения специальных тяжеловозов, а для механизации монтажа – передвижных подъёмных кранов, при этом предусматривается широкое применение строительно-монтажных механизмов для механизации земляных и строительных работ. Крупный блок – это передвижное сооружение в состав которого входит определённая группа агрегатов буровой установки с укрытиями и коммуникациями смонтированными на массивном металлическом основании в общую технологическую схему. Крупноблочный метод монтажа предусматривает: а) изготовление крупноблочных оснований и транспортных средств в заводский условиях; б) сборку крупных блоков – монтаж агрегатов на основаниях; в) транспортировку крупных блоков к месту монтажа; г) крупноблочный монтаж буровой установки на последующих точках бурения. Буровую установку расчленяют на 2-3 крупных блока массой 60-130 тонн, пе- | |||||

| НИК.РМ.81.00.000.ПЗ. | Лист | ||||

| ревозимых на тяжеловозах. При перевозки блоков все коммуникации и кинематические связи, а так же укрытия на каждом блоке не нарушаются. Монтаж буровой установки сводится к установке крупных блоков на фундаменты и соединению коммуникаций между ними. Комплект крупных блоков универсальной монтажеспособности состоит из следующих блоков: вышечно-лебёдочный блок, включающий сборное из мелких блоков основания, на котором смонтирована вышка с талевой системой, вертлюг, ротор, спускоподъёмный инструмент, вспомогательная лебёдка, пульт управления бурильщика, АКБ, крепления неподвижного конца талевого каната, пневмораскрепитель, лебёдка с приводом. Эффективность применения крупноблочного метода зависит от: а) рельефа местности; б) расстояния между точками бурения; в) вида бурения; г) объёма буровых работ; д) отсутствия большого количества воздушных линий; е) отсутствие наземных и подземных конструкций; ж) климатических условий. Ознакомившись с методами монтажа прихожу к выводу, что крупноблочный метод превосходит остальные в следующем: - буровая установка скомпонована в 2-3 больших блока в отличии от агрегатного, где буровая установка состоит из сборочных единиц и мелкоблочного, где буровая установка включает от 7 до 16 блоков; - блоки уже установлены на основания; - требуется меньше техники для перевозки буровой установки; - уменьшается время монтажа и демонтажа; - уменьшается трудозатраты при монтаже и демонтаже. | |||||

| НИК.РМ.81.00.000.ПЗ. | Лист | ||||

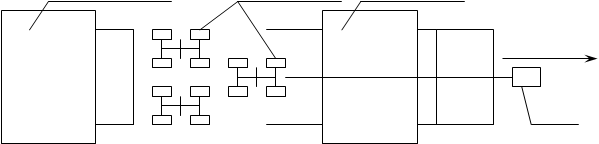

| 1.2 Демонтаж буровой установки крупноблочным методом После окончания бурения последней скважины буровой бригадой проводятся заключительные работы и сдают буровую установку в демонтаж. После принятия вышкомонтажниками буровой установки в демонтаж проводятся подготовительные работы: демонтаж привышечных сооружений, у насосов снятие давления в гидравлической части и в пневмокомпенсаторе, в воздухосборниках у компенсаторного блока стравливание воздуха, демонтаж коммуникаций, мелкоблочных металлоконструкций и электрических кабелей. Перед демонтажом буровой установки произвести стаскивание всех крупных блоков на 15 м от последней скважины для освоения скважин и сдачи их в НГДУ для эксплуатации. На монтажной площадке установить полный комплект направляющих балок, выдерживая размер между рельсами 10000 ± 10 мм. Демонтаж крупных блоков начинают с компрессорного блока. Перемещают блок по направляющим балкам. Зацепляют стропами кнехты блока, поднимают краном и устанавливают для транспортировки на МАЗ – площадку или трайлер. Если на трассе транспортировки буровых блоков (вышечно-лебёдочного, насосного и ёмкостного блоков) пересекаются высоковольтные линии электропередач, то в указанных блоках необходимо демонтировать укрытия, оборудование блоков до высоты 4,5 м. Действительно, на практике крупноблочного демонтажа и транспортировки нет, так как высота насосного блока с установленными тяжеловозами – 7,8 м, ёмкостного блока – 9 м, вышечно-лебёдочного блока с механизмом подъёма и опускания вышек – 9 м. Насосный блок перемещается по направляющим в правую сторону. Подтаскиваются три тяжеловоза ТГ-60, Т-60 или Т-70 тракторами к насосному блоку, и краном поднимаются и перемещаются и устанавливаются между балками направляющих (рис. 1.1). Затем тяжеловозы перемещаются тракторами под насосный блок устанавливаются и поднимаются своими домкратами под транспортные бал опоры насосного блока и закрепляются. Блок домкратами тяжеловозов поднимается на расстояние 150 ¸ 200 мм выше рельс и направляющих. Направляющие тракторами перемещаются из под насосного блока. Затем устанавливается транспортная техника (МАЗы, трактора) согласно схеме транспортировки. Затем все тяжеловозы и насосный блок транспортируется на строящийся куст. В такой же последовательности и по той же схеме производят демонтаж и установку ёмкостного блока на тяжеловозы (ТГ-60, Т-60 или Т-70). Демонтаж вышко-лебёдочного блока начинают с опускания вышки. Согласно чертежу общего вида. Устройство подъёма и опускания вышки на расстоянии 34 м от центра вышки устанавливаем стеллажи приёмного моста, трос для опускания вышки запрессовываем и закрепляем согласно схеме, и производим опускание вышки. Затем к вышке подтаскиваем устройство для транспортировки вышки, три тяжеловоза (ТГ-60, Т-60 или Т-70) устанавливаем под вышку и закрепляем, производим затяжку транспортной техники согласно схеме и транспортируем вышку на строящуюся площадку. При необходимости согласно схеме транспорти- | |||||

| НИК.РМ.81.00.000.ПЗ. | Лист | ||||

рования на строительную площадку строящего куста и наличия высоковольтных линий электропередач производим демонтаж укрытий, устройства для подъёма и опускания вышки и бурового оборудования первого яруса.

Схема установки насосного блока на тяжеловоз.

Блок ёмкостей ТГ-60 и Т-60 Блок насосов

Направление движения трактора под блок

Т-130

Рис. 1.1

рования на строительную площадку строящего куста и наличия высоковольтных линий электропередач производим демонтаж укрытий, устройства для подъёма и опускания вышки и бурового оборудования первого яруса.

Схема установки насосного блока на тяжеловоз.

Блок ёмкостей ТГ-60 и Т-60 Блок насосов

Направление движения трактора под блок

Т-130

Рис. 1.1

| |||||

| НИК.РМ.81.00.000.ПЗ. | Лист | ||||

1.3 Расчёт опускания вышки

Расчёт нагрузки на ходовой конец талевого каната при опускании вышки.

Из соответствия моментов определяем нагрузку на кронблок при опускании вышки:

,

где Gв = 31,7 – масса вышки,

25,9 м – расстояние от оси опор вышки до центра тяжести её,

Gтв1 – нагрузка на кронблок вышки,

45 – высота вышки ,

где Gв = 31,7 – масса вышки,

25,9 м – расстояние от оси опор вышки до центра тяжести её,

Gтв1 – нагрузка на кронблок вышки,

45 – высота вышки

Определяем нагрузку на крюк крюкоблока при опускании вышки:

Определяем нагрузку на крюк крюкоблока при опускании вышки:

,

где Gкр = 57,1 т – масса крюкоблока,

Sin a = hУПВ / hв = 0,284, где hУПВ – высота стойки УПВ.

Определяем натяжение ходового конца талевого каната: ,

где Gкр = 57,1 т – масса крюкоблока,

Sin a = hУПВ / hв = 0,284, где hУПВ – высота стойки УПВ.

Определяем натяжение ходового конца талевого каната:

,

где и = 10 – число рабочих струн талевой системы 5 х 6,

hт.с. = 0,87 – КПД талевой системы,

hр = 0,99 – КПД двух роликов ,

где и = 10 – число рабочих струн талевой системы 5 х 6,

hт.с. = 0,87 – КПД талевой системы,

hр = 0,99 – КПД двух роликов

Определяем натяжение подъёмного каната Sн (рис. 1.2.):

Определяем натяжение подъёмного каната Sн (рис. 1.2.):

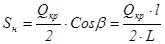

,

где а = 11,4 м,

l = 27,35 мм, тогда: ,

где а = 11,4 м,

l = 27,35 мм, тогда:

, ,

Определяем поперечные и продольные силы (Sпп, Sпд), действующие на головку стойки:

Поперечная сила:

Определяем поперечные и продольные силы (Sпп, Sпд), действующие на головку стойки:

Поперечная сила:

,

где ,

где  Продольная сила:

Продольная сила:

| |||||

| НИК.РМ.81.00.000.ПЗ. | Лист | ||||

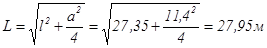

Схема усилий на канаты при опускании вышки. a Sпп L l Sпд b Sн Sн Qкр Рис. 1.2 Определяем силы, действующие на опору стойки. Усилие от поперечной силы:

где h = 12,5 – высота стойки, 1,8 м – ширина опоры стойки. Усилия от продольной силы:

где 9 м – длина стойки. Расчёт на прочность пальцев стойки:

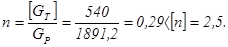

где d = 90 мм – диаметр кольца, b = 112 мм – расстояние между опорами кольца. Материал пальцев – сталь нормализованная [ Gп ] = 540 МПа. Запас прочности:

Расчёт на растяжение болтов крепления стоек:

где z = 8 – число болтов, 1,3 – коэффициент, dб = 40 мм – диаметр болта. Запас прочности:

| |||||

| НИК.РМ.81.00.000.ПЗ. | Лист | ||||

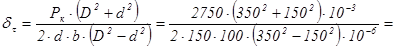

1.4 Выбор подъёмного крюка талевой системы

Выбираем подъёмный крюк талевой системы и производим проверочный расчёт ствола крюка на прочность, подшипника – на статистическую грузоподъёмность.

Исходные данные:

1. Рк = 2750 кН – нагрузка на крюке.

2. Данные по размерам деталей крюкасм. рис. 1.3.

3. Материал ствола – сталь 40 XH.

Технические данные:

1. Максимальная нагрузка 320 кН.

2. Диаметр зева крюка под штроп вертлюга 220 мм.

3. Диаметр зева боковых рогов 150 мм.

4. Диаметр ствола крюка 180 мм.

Ствол:

1. Резьба ствола d0 × S = 220 × 20 мм (наружный диаметра × шаг);

2. Внутренний диаметр резьб d1 = 176 мм;

3. Радиус закругления D/2 = 175 мм;

4. Диаметр оси собственного крюка d = 150 мм;

5. Толщина ушка, b = 100 мм;

6. Ширина проушины B = 350 мм;

7. Подшипник № 8282

Крюк подъёмный.

d0

d1 t

S

S

I I

dc d1

d0

B d

III

II II

B/2

b III

Рис. 1.3

1.4 Выбор подъёмного крюка талевой системы

Выбираем подъёмный крюк талевой системы и производим проверочный расчёт ствола крюка на прочность, подшипника – на статистическую грузоподъёмность.

Исходные данные:

1. Рк = 2750 кН – нагрузка на крюке.

2. Данные по размерам деталей крюкасм. рис. 1.3.

3. Материал ствола – сталь 40 XH.

Технические данные:

1. Максимальная нагрузка 320 кН.

2. Диаметр зева крюка под штроп вертлюга 220 мм.

3. Диаметр зева боковых рогов 150 мм.

4. Диаметр ствола крюка 180 мм.

Ствол:

1. Резьба ствола d0 × S = 220 × 20 мм (наружный диаметра × шаг);

2. Внутренний диаметр резьб d1 = 176 мм;

3. Радиус закругления D/2 = 175 мм;

4. Диаметр оси собственного крюка d = 150 мм;

5. Толщина ушка, b = 100 мм;

6. Ширина проушины B = 350 мм;

7. Подшипник № 8282

Крюк подъёмный.

d0

d1 t

S

S

I I

dc d1

d0

B d

III

II II

B/2

b III

Рис. 1.3

| |||||

| НИК.РМ.81.00.000.ПЗ. | Лист | ||||

Подъёмный крюк является ответственной деталью талевой системы буровой установки, поэтому расчёт деталей крюка проводится особенно тщательно.

Расчёт ствола крюка производится по следующим опасным сечениям:

а) По впадине первой нитки резьбы, I – I,

б) По основанию зубца резьбы,

в) По сечению II – II вилки,

г) По сечению III – III вилки (на смятие).

Упорный подшипник рассчитывается только на статическую грузоподъёмность.

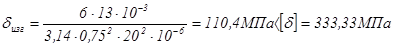

1.В сечении I – I расчёт напряжения на растяжение производим по формуле:

,

где dТ – предел текучести стали 40 ХН,

n ³ 3 – коэффициент запаса прочности, регламентируемый Госгортехнадзором. ,

где dТ – предел текучести стали 40 ХН,

n ³ 3 – коэффициент запаса прочности, регламентируемый Госгортехнадзором.

.

2.Трапециидальная резьба рассчитывается на деформации изгиба среза и смятия первого, наиболее напряжённого витка. Определяем изгибающий момент действующий на виток резьбы, рассматриваемой, как защемлённая консольная балка, на которую действует сосредоточенная сила. .

2.Трапециидальная резьба рассчитывается на деформации изгиба среза и смятия первого, наиболее напряжённого витка. Определяем изгибающий момент действующий на виток резьбы, рассматриваемой, как защемлённая консольная балка, на которую действует сосредоточенная сила.

,

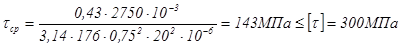

где a = 0,43 – коэффициент, учитывающий неравномерность распределения растягивающей нагрузки по виткам резьбы, ,

где a = 0,43 – коэффициент, учитывающий неравномерность распределения растягивающей нагрузки по виткам резьбы,

.

Определяем напряжение изгиба в первом витке резьбы: .

Определяем напряжение изгиба в первом витке резьбы:

,

где ,

где  – момент сопротивления сечения изгибу,

b = 0,75 – коэффициент, учитывающий что высота сечения меньше шага резьбы. – момент сопротивления сечения изгибу,

b = 0,75 – коэффициент, учитывающий что высота сечения меньше шага резьбы.

.

Рассчитываем резьбу на деформацию среза.

Напряжение среза: .

Рассчитываем резьбу на деформацию среза.

Напряжение среза:

,

где Fср = p × d1 ×b 2 × S 2 – площадь среза витка резьбы по его основанию, ,

где Fср = p × d1 ×b 2 × S 2 – площадь среза витка резьбы по его основанию,

.

Рассчитываем резьбу на деформацию смятия по боковой поверхности витка резьбы: .

Рассчитываем резьбу на деформацию смятия по боковой поверхности витка резьбы:

, ,

| |||||

| НИК.РМ.81.00.000.ПЗ. | Лист | ||||

где  – площадь сечения смятия витка, – площадь сечения смятия витка,

.

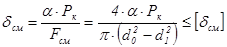

3.Рассчитываем на разрыв по боковым поверхностям вилочную проушину в сечении II – II: .

3.Рассчитываем на разрыв по боковым поверхностям вилочную проушину в сечении II – II:

,

где F2 = (B – d) × b– площадь сечения ушка, ,

где F2 = (B – d) × b– площадь сечения ушка,

.

4.Рассчитываем вилочную проушину на условный изгиб по формуле Ляме. Интенсивность нагружения двойной проушины: .

4.Рассчитываем вилочную проушину на условный изгиб по формуле Ляме. Интенсивность нагружения двойной проушины:

.

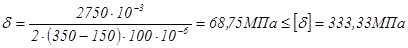

Тангенциальные напряжения на внутренней поверхности проушины: .

Тангенциальные напряжения на внутренней поверхности проушины:

, ,

,

dt = 132,92 МПа < [d ] = 333,33 МПа

Вывод:Условие прочности соблюдено. ,

dt = 132,92 МПа < [d ] = 333,33 МПа

Вывод:Условие прочности соблюдено.

| |||||

| НИК.РМ.81.00.000.ПЗ. | Лист | ||||

| 1.5 Подготовительные работы к транспортировке вышек и блоков оборудования Перед транспортировкой вышек и крупных блоков оборудования выполняют следующие подготовительные работы: выбираю на местности трассу движения, составляют оперативный проект на транспортировку, обозначают трассу на местности и подготовляют её при необходимости, готовят к транспортировке вышку, блоки и транспортные средства. Современные буровые установки универсальной монтаже-способности позволяют перебазировать их любым способом: крупноблочным, мелкоблочным и отдельными узлами и агрегатами универсальным транспортом. Поэтому в процессе подготовительных работ в первую очередь определяют возможность, выбора такой трассы на местности, по которой возможна крупноблочная транспортировка оборудования. 1.5.1 Проектирование трассы Для транспортировки блоков на большие расстояния трассу предварительно выбирают по топографической карте с крупным масштабом. Выбранную трассу уточняют на местности и корректируют с таким расчётом, чтобы объём работ по её подготовке (засыпка оврагов, срезка рвов, вырубка леса, устройство мостов и др.) был минимальным. По возможности трасса должна быть прямолинейной, бел крутых разворотов, боковых и двусторонних уклонов, резких переходов от спуска к подъёму и от подъёма к спуску. Уклоны не должны превышать допустимых для транспортировки вышечных блоков. Трасса должна обеспечивать необходимую колею для блоков, свободные пути движения тракторов на страховых оттяжках. От наземных сооружений (зданий, железной дороги, ЛЭП и др.) трасса прокладывается на расстоянии, превышающем высоту вышки не менее чем на 10 м. Если это требование выполнить невозможно, то допускается уменьшать расстояние от трассы до наземных сооружений. В этом случае пр |

,

, ,

,

,

,