А.В. КУЛАГИН, Ю. В. ГАНЗИЙ

Ключевые слова: арматура композитная полимерная, геометрические и механические характеристики прочности, флуктуация, кинетика, прочность, температурно-временная суперпозиция, пултрузия, ровинг.

Нормативное регулирование процесса производства арматуры композитной полимерной (АКП), касающейся сохранения прочностных характеристик в ходе изготовления, в настоящее время обеспечивается требованиями ГОСТ [1-5]. Применение нормативных методов испытания прочностных характеристик АКП не позволяет производить непрерывный оперативный контроль геометрических и механических характеристик непосредственно в процессе производства и при эксплуатации АКП. В дальнейшем будем вести речь только об обеспечении конструктивной прочности. Конечно, обеспечение технологичности производства и надежности при эксплуатации, являются тоже важными вопросами, но здесь они рассматриваются косвенно и будут исследованы подробнее в перспективе.

Сохранение механических и геометрических характеристик стержня, особенно в условиях температурно-временной суперпозиции обеспечить сложно. Это обусловлено тем, что качество изготовления стержня методом пултрузии – протяжки пучка наполнителя, пропитанного смолой через фильеру и последующего отвердения, как показали многочисленные исследования зависит от нескольких десятков факторов [6-9]. Особенно это относится к сопутствующим факторам прочности, определяющим механические процессы пропитки ровинга (вязкость, насыщаемость, плотность «упаковки» пучка и др.), химических и теплотехнических процессов (скорость полимеризации, температура в камере сушки, теплопроводность компонентов, площадь активного прогрева и др.). Отклонение этих факторов за допустимые пределы относится к критическим ситуациям при изготовлении и в ходе эксплуатации композитных изделий, что приводит к снижению конструктивной прочности АКП [6].

Возникновение такой ситуации должно сопровождаться по одному из вариантов обеспечения прочности:

-отбраковка участка стержня по качеству материала;

-обеспечение необходимой геометрии АКП;

-улучшение аппаратурной диагностики контроля качества АКП;

-исследование усталостной прочности опытной партии образцов.

Любой из этих вариантов имеет свои положительные и отрицательные производственные, эксплуатационные и экономические преимущества и недостатки.

При разработке алгоритма обеспечения гарантированного сохранения качества АКП будем ориентироваться на требования обеспечения прочности.

Отбираются пробы для испытаний на сдвиг слоев волокон стержня по способу [10].

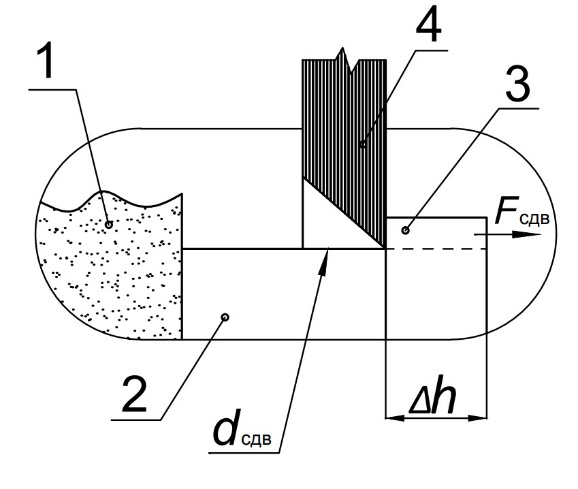

Метод заключается в многократном испытании на сдвиг слоев из композиционного материала на сдвиг по цилиндрической поверхности буртиков, при котором определяют продольные касательные напряжения сдвига τ прод по отношению силы сопротивления сдвигу Fсдв, максимальной нагрузке, предшествующей разрушению буртика, к площади его контакта с силовым стержнем А сд в (рис.1).

.

.

|

|

| а | б |

Рис.1. Схема устройства для измерения прочности сцепления на сдвиг композитного стержня ровингом:

а-схема испытания: 1-стержень; 2-цилиндрический участок диаметром dсдв; 3-кольцевой буртик; Δh 4-кольцевой толкатель с рабочим внутренним диаметром dрвд =dсдв, передающим усилие сдвига Fсдв на буртик;

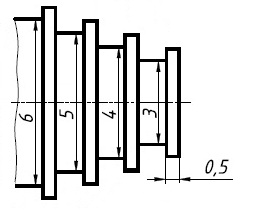

б-хвостовик стержня, подготовленного к испытанию на сдвиг слоев с диаметрами dсдв = 3, 4, 5 и 6 мм.

Таким образом, отбор проб производится от сплошного куска стержня длиной 800 мм по схеме: 100 мм + 600 мм +100 мм. В результате испытаний на сдвиг можно получить картину прочностного состояния стержня по глубине слоев. Это технологический подход, который легко перевести в конструкционный. В настоящее время по этому вопросу есть только приближенные статистические данные, а вот нормальные напряжения сжатия  и поперечные касательные напряжения изгиба при работе, например, в полотне дорожного покрытия, как связующие элементы. можно оценить по формулам [11]:

и поперечные касательные напряжения изгиба при работе, например, в полотне дорожного покрытия, как связующие элементы. можно оценить по формулам [11]:

;

;

,

,

где  ,

,  - изгибающий момент и поперечная сила из эпюр соответствующих усилий;

- изгибающий момент и поперечная сила из эпюр соответствующих усилий;

,

,  ,

,  -осевой момент инерции, статический момент отсеченной части, момент инерции сечения соответствующего буртика и его ширина;

-осевой момент инерции, статический момент отсеченной части, момент инерции сечения соответствующего буртика и его ширина;

τпоп –поперечные касательные напряжения равные продольным по закону о парности касательных напряжений, которые вычисляются по формуле Журавского [11].

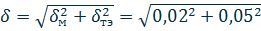

Далее оцениваем суммарную ошибку по экспериментальным и теоретическим нормальным и касательным напряжениям, как показывает практика использования стальной круглой арматуры методическая ошибка составляет

.

.

Для некруглой геометрии профиля, вследствие большего разброса механических характеристик эта погрешность несколько возрастет.

Ошибка непосредственного расхождения теоретических и экспериментальных значений напряжений и температуры составляет δтэ=0,05.

Тогда суммарная ошибка  =0,054.

=0,054.

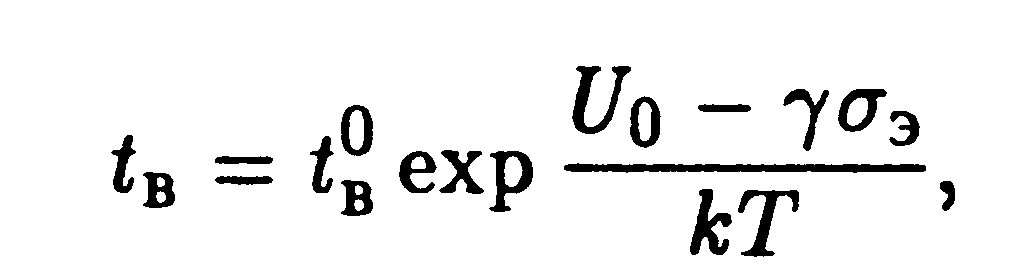

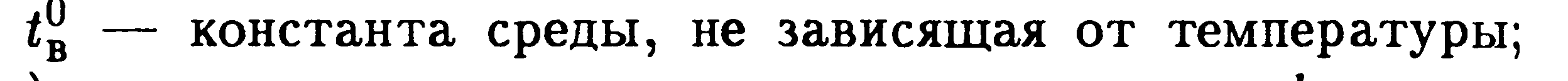

С учетом сказанного выше более точным представляется использовать температурно-временную суперпозицию, в виде функции долговечности С.Н. Журкова флуктуационной кинетической теории прочности при разрушении композитного материала

где

- линейная энергия активации процесса разрушения;

- линейная энергия активации процесса разрушения;

k - постоянная Больцмана;

T-заданная фиксированная температура;

БИБЛИОГРАФИЧЕСКИЕ ССЫЛКИ

1. ГОСТ Р 31938-2012, Арматура композитная полимерная для армирования бетонных конструкций. Россия, 2012

2. СП 295.1325800-2017 – Конструкции бетонные, армированные полимерной композитной арматурой. Правила проектирования. Москва, Россия, 2017

3. Госстрой СССР НИИ Бетона и железобетона (НИИЖБ) Госстрой БССР Институт (ИСиА) строительства и архитектуры РЕКОМЕНДАЦИИ по расчёту конструкций со стеклопластиковой арматурой Р-16-78, СССР, 1978

4. СП 63.13330.2012 Бетонные и железобетонные конструкции. Основные положения. Актуализированная редакция СНиП 52-01-2003 (с Изменениями N 1, 2, 3)

5. ТУ 2296-001-38193272-2013 ООО «Ворга Стеклокомпозит» и ФГУП «НИЦ «Строительство» – Арматура неметаллическая композитная периодического профиля. Москва, Россия, 2013

6. Уразбахтин Ф.А., Харинова Ю.В., Болонкин В.А. Предельные состояния в процессе отверждения волокнистых стеклопластиков// Известия вузов. Авиационная техника. – 2015. - №3. – С. 79-85.

7. Pessiki S., Prior R., Sause R., Slaughter S. review of existing precast concrete

gravity load flor framing system // PcI Journal. 1995. Vol. 40. no. 2. Pp. 52—67.

8. Hegger J., Roeser W. gutachten zur querkrafttragfähigkeit von stahlbetondecken

mit cobiax-hohlkörpern. hegger+partner, aachen, 2008.

9. Abramski M., Albert A., Pfeffer R., Schnel J. experimentelle und numerische

untersuchungen zum tragverhalten von stahlbetondecken mit kugelförmigen hohlkörpern //

beton- und stahlbetonbau. 105 (2010). helf 6. s. 349—361

10. Михайлов Р.Н. и др. Способ определения механических характеристик строительной композитной арматуры и устройство для его осуществления. Патент на изобретение № 2 676 558. Заявл. 06.09.2016. Опубл. 09.01.2019, Бюлл. № 1

11. Ганзий Ю.В. Идентификация опасностей получения некачественной продукции из полимерного композитного материала на примере строительной композитной арматуры. Вестник ИжГТУ имени М. Т. Калашникова. 2018. Т. 21, № 3. С. 13-19.

12. Urazbakhtin F.A., Ganziy Yu.W., Otrishko M. V. Principles of construction of the technological system for the manufacture of construction polymer reinforcement. Международный семинар «Передовые технологии в аэрокосмической отрасли, машиностроении и автоматизации» the Workshop «Advanced Technologies in Aerospace, Mechanical and Automation Engineering» - “MIST: Aerospace”", IOP Conf. Series: Materials Science and Engineering (MSE) 450 (2018) 032040 doi:10.1088/1757-899X/450/3/032040.