Сверление отверстий. Отверстия, отсутствующие в заготовках деталей, образуются на токарных станках сверлением. Наиболее употребительный режущий инструмент для образования отверстий в сплошном материале — спиральное сверло.

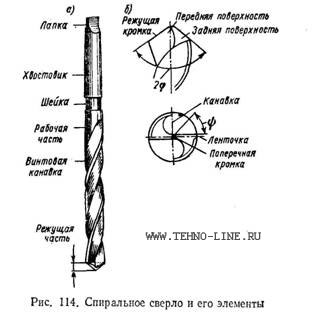

Спиральные сверла. Спиральные сверла изготовляются из инструментальной углеродистой стали марки У12А и из быстрорежущей стали (рис. 114, а), а также оснащаются пластинками из твердых сплавов (рис. 115).

Хвостовик служит для закрепления инструмента и делается цилиндрическим у сверл диаметром до 20 мм или коническим с лапкой при диаметрах сверл от 6 до 80 мм. По всей длине рабочей части сверла делаются две винтовые канавки.

Передние поверхности (рис. 114, б) винтовых канавок, пересекаясь с затылочными поверхностями сверла, образуют его режущие кромки. Передняя поверхность канавки сверла, поднимаясь вверх, как бы отходит назад, вследствие чего образуется передний угол у 1. Величина этого угла непостоянная, так как передняя поверхность отходит назад больше в точках режущих кромок, расположенных вблизи от боковой поверхности сверла, и меньше в точках, близких к его оси. У стандартных сверл диаметром 10 мм и больше этот угол у боковой поверхности сверла равен 30°, а у оси сверла уменьшается до 1—4°. Задний угол а у боковой поверхности сверла делается равным 8—14° с постепенным увеличением до 20—26° вблизи от оси сверла. Большие из указанных значений а относятся к малым, а меньшие — к большим диаметрам сверл. Угол при вершине сверла 2ф при обработке стали, чугуна и твердой бронзы принимается 116—118°, при обработке латуни, дуралюмина и силумина 140°, пластмасс — 85—90°. Если сверло предназначается для обработки различных материалов, угол при вершине его делается равным 118±2°. Угол ф подъема поперечной кромки сверла при правильной его заточке должен быть около 55°.

Режущие кромки сверла должны быть прямолинейными, одинаковой длины и должны быть расположены под равными углами к оси сверла. При невыполнении этих условий сверло во время работы уводит в сторону, а высверливаемое им отверстие получается больше диаметра сверла.

Поперечная кромка спирального сверла не режет, а скоблит материал. Чем больше диаметр сверла, тем длиннее эта кромка и, как следствие, тем хуже условия работы сверла.

Для уменьшения трения сверла о боковые стенки высверливаемого отверстия часть материала наружной поверхности рабочей части сверла при его изготовлении снимается так, чтобы получились ленточки (рис. 114, б). С этой же целью диаметр у вершины сверла делается несколько большим, чем у хвостовика. Это уменьшение диаметра сверла осуществляется за счет толщины ленточки; оно настолько незначительно (всего 0,04—0,10 мм на каждые 100 мм длины сверла), что уменьшение диаметра отверстия, получающееся по мере износа рабочей части сверла, практического значения не имеет.

Однако несмотря на сравнительно незначительные трущиеся поверхности сверла, отсутствие заднего угла на ленточке снижает его стойкость. Отрицательно сказываются на производительность сверла напряженные условия работы периферийной (внешней) части режущих кромок. Для улучшения условий резания, увеличения производительности и стойкости сверл рекомендуется несколько форм их заточки, которые позволяют в некоторой степени снизить отмеченные выше конструктивные недостатки спиральных сверл.

Заточка сверл. Заточка спиральных сверл производится, как правило, на специальных станках, обслуживаемых рабочими-заточниками. Заточка производится по задней поверхности с соблюдением требований, указанных выше.

В табл. 34 приведены рекомендуемые формы заточки сверл в зависимости от их диаметра и обрабатываемого материала.

Форма Н — нормальная заточка, применяется для сверл диаметром до 12 мм для всех материалов. Последующие формы применяются для сверл диаметром от 12 до 80 мм.

Форма НП предусматривает подточку поперечной кромки с двух сторон, в результате чего уменьшается ее длина. Подточка снижает усилие резания, что позволяет увеличивать подачу и стойкость инструмента. Применяется она при обработке стали и стального литья при бв<5О кгс/мм2. Форма НПЛ также имеет подточку поперечной кромки и, кроме того, подточку ленточки, создающую дополнительный задний угол в зоне резания, что уменьшает трение ленточки об обрабатываемый материал. Такая заточка еще в большей степени облегчает резание; применяется она в тех же условиях, что и заточка по форме Н11, но не позволяет вести работу по корке.

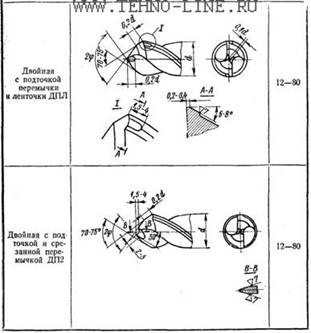

Формы ДП, ДПЛ и ДП2 отличаются наличием двойной заточки, которая предусматривает улучшение условий работы периферийных участков режущих кромок за счет уменьшения угла между ними до 70—75°. Этим достигается улучшение теплоотвода от сверла, увеличение его стойкости.

Особенности форм заточки ДП и ДПЛ те же, что и форм НП и НПЛ (без двойной заточки). Форма ДП применяется для работы по корке на чугунном и стальном (бв > 50 кгс/мм2) литье, а форма ДПЛ — для тех же условий, но при ранее снятой корке. Форма ДП2 имеет более глубокую подточку, срезающую поперечную режущую кромку. Эта форма предназначена только для обработки чугуна со снятой коркой.

Для сверл, оснащенных пластинками из твердых сплавов, также рекомендуется несколько форм заточек. На рис. 115 приведена нормальная форма заточки Н для сверл диаметром до 12 мм. Передний угол у этого сверла у — 0°, а задний угол а = 10-12°, угол 2<ф принимается равным 120—140°. Используются такие сверла для обработки чугуна, стального литья, труднообрабатываемых металлов и сплавов.

Если заточку сверла вручную на точиле производит сам токарь, он должен тщательно следить за тем, чтобы выполнялись все указанные выше требования, обеспечивающие качественную работу сверла. Заточку в этом случае для всех размеров сверл следует вести только по форме Н.

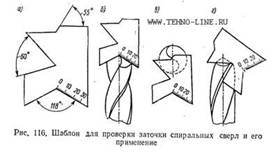

Правильность заточки спиральных сверл проверяется посредством шаблона (рис. 116, а). Проверка прямолинейности режущих кромок, равномерности длины их и углов, которые они образуют с осью сверла, показана на рис. 116, б. Проверка положения поперечной кромки сверла изображена на рис. 116, в, а угла заострения его — на рис. 116, г.

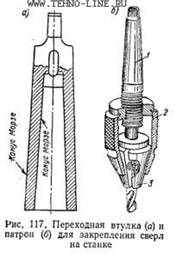

Закрепление сверл на станке. Сверло с коническим хвостовиком вставляется в гнездо пиноли задней бабки. Если конус хвостовика сверла меньше конуса гнезда в пиноли, то пользуются переходными втулками (рис. 117, а). Сверло в этом случае вставляется во втулку, а втулка — в гнездо пиноли. Когда конус хвостовика сверла значительно меньше конуса гнезда пиноли, применяют несколько втулок одновременно, вставляя их одну в другую.

Сверло с цилиндрическим хвостовиком закрепляется в сверлильном патроне, вставляемом в гнездо пиноли задней бабки. Один из таких патронов изображен на рис. 117, б. Он имеет три кулачка 3, между которыми вставляется закрепляемое сверло. При вращении накатанной втулки 2 все кулачки с одинаковой скоростью сближаются и закрепляют сверло достаточно прочно, одновременно с этим устанавливая его точно в центр. Конический хвостовик 1 вставляется в гнездо пиноли задней бабки и удерживается в нем трением.

Сверло с цилиндрическим хвостовиком при отсутствии патрона необходимых размеров устанавливается на станке так, как показано на рис. 118. Сверло своей вершиной упирается в обрабатываемую деталь, а противоположный его конец поддерживается центром задней бабки. Чтобы сверло не вращалось, на него надевают хомутик, опирающийся на суппорт станка.

Углубление сверла в высверливаемое отверстие может осуществляться вращением маховичка пиноли задней бабки.

Приемы сверления отверстий. Перед сверлением отверстия следует зацентровать его коротким спиральным сверлом большего диаметра (рис. 119, а) или специальным центровочным сверлом (рис. 119, б). Угол при вершине этих сверл должен быть равен 90°. При этом условии в начале сверления поперечная кромка сверла не работает (рис. 119, в), что способствует меньшему уводу его от правильного положения.

Приемы сверления отверстий. Перед сверлением отверстия следует зацентровать его коротким спиральным сверлом большего диаметра (рис. 119, а) или специальным центровочным сверлом (рис. 119, б). Угол при вершине этих сверл должен быть равен 90°. При этом условии в начале сверления поперечная кромка сверла не работает (рис. 119, в), что способствует меньшему уводу его от правильного положения.

Если зацентрования сделать почему-либо нельзя, поступают так. Вершину сверла того диаметра, какой должно иметь отверстие, приближают к вращающейся детали почти вплотную. Затем подводят возможно ближе к вершине сверла резец (любой), закрепленный в резцедержателе так, чтобы головка резца была обращена в сторону токаря, и только после этого начинают углублять сверло в деталь. Этим приемом удается в некоторой степени предупредить смещение сверла в начале работы. Как только сверло немного углубится, поддерживающий его резец нужно отвести в сторону.

Подача сверла на токарных станках осуществляется, как правило, вручную поворотом маховичка пиноли задней бабки. Однако на станках современных моделей имеются устройства для сцепления задней бабки с кареткой суппорта, а также для закрепления сверл в резцедержателе (см, рис, 31), что значительно облегчает труд токаря. Первое из этих устройств целесообразно использовать в основном для сверления отверстий относительно большого диаметра и большой длины, особенно при изготовлении деталей большими партиями.

Если глубина обрабатываемого отверстия больше его диаметра, то время от времени следует выводить сверло из отверстия и удалять стружку как из отверстия, так и из канавок сверла. Очистка отверстия в стальных деталях производится промыванием его охлаждающей жидкостью (например, посредством шприца), а в чугунных— продуванием струей сжатого воздуха.

Необходимо быть особенно осторожным, когда глубина обрабатываемого отверстия больше длины рабочей части сверла. В самом деле, если вся винтовая канавка сверла окажется в отверстии, то стружка, образующаяся при сверлении, не будет иметь выхода, заполнит канавки и сверло сломается. Если необходимо остановить станок в то время, когда сверло находится в обрабатываемом отверстии, следует сначала вывести сверло из отверстия и только после этого остановить станок.

Режимы резания при сверлении. Подача при сверлении отверстий на токарных станках, если она осуществляется вручную, должна быть возможно равномернее.

При сквозном сверлении в момент выхода поперечной кромки сверла из металла, сила, необходимая для осуществления подачи, резко уменьшается. Поэтому, если давление на рукоятку маховичка задней бабки в это время будет такое же как и при сверлении, то подача сверла увеличивается, вследствие чего сверло часто ломается. Во избежание поломки подача сверла перед его выходом из металла должна быть возможно меньшей. При сверлении с использованием автоматической подачи последняя должна своевременно, до подхода вершины сверла к выходу из металла, выключаться.

Для общего представления о величинах подач можно считать, что при сверлении с автоматической подачей в стальных деталях отверстий диаметром 5—30 мы подача принимается в пределах 0,1—0,3 мм/об, а при чугунных деталях — в пределах 0,2—0,7 мм/об. Скорость резания при работе сверлом из быстрорежущей стали должна быть около 30 м/мин, если материал обрабатываемой детали — конструкционная сталь средней твердости, и около 35 м/мин, если деталь из чугуна средней твердости.

При работе твердосплавными сверлами скорость резания можно увеличивать в два-три раза.

Охлаждение при сверлении понижает температуру сверла, нагревающегося от теплоты резания и трения о стенки отверстия, уменьшает трение сверла об эти стенки и, наконец, способствует удалению стружки. В качестве смазочно-охлаждающей жидкости при сверлении отверстий в стальных деталях применяется эмульсия. Сверление отверстий в чугуне производится без охлаждения.

Точность и шероховатость поверхности, получаемые при сверлении. Диаметр отверстия после сверления получается несколько больше диаметра сверла. Это объясняется тем, что сверло уводит в сторону от оси отверстия даже при незначительных неправильностях, допущенных при заточке сверла и,его установке на станке, а также при неравномерной твердости обрабатываемого материала. Опыт показывает, что сверлением отверстий диаметром до 10 мм достигается 4-й, а при больших диаметрах — 5-й класс точности. При тщательной работе (правильной заточке сверла и его установке на станке) 4-й класс точности может быть достигнут при сверлении отверстий диаметром до 30 мм. Шероховатость поверхности, полученной сверлом, не превышает V4.

Рассверливание отверстий. При сверлении отверстий большого диаметра усилие подачи может оказаться чрезмерно большим, что весьма утомительно для рабочего. Иногда при работе такими сверлами мощность станка может оказаться недостаточной. В таких случаях образование отверстий производится последовательно двумя сверлами разных диаметров, соотношение которых должно быть таким, чтобы диаметр первого сверла был больше длины поперечной кромки второго сверла. При этом условии поперечная кромка второго сверла не участвует в резании, вследствие чего значительно уменьшается усилие, необходимое для осуществления подачи, и, что очень важно, уменьшается увод сверла в сторону от оси обрабатываемого отверстия.

На практике принято диаметр первого сверла брать равным примерно половине второго, что обеспечивает благоприятные условия износа сверла и равномерное распределение силы подачи при работе обоих сверл.

Подачи при рассверливании можно брать немного больше указанных выше для сверления, а скорости резания примерно такие же, как при сверлении.

Зенкерование. Более производительным по сравнению со спиральным сверлом инструментом для увеличения диаметра отверстий, полученных сверлением отливкой или штамповкой, является зенкер.

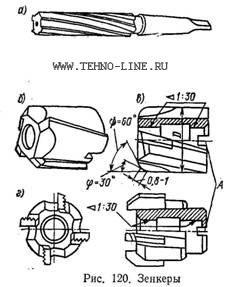

Зенкеры (рис. 120) изготовляются из быстрорежущей стали, реже, для тяжелых условий резания, оснащаются пластинками из твердого сплава.

Зенкеры с коническим хвостовиком (рис. 120, а) используются для обработки отверстий диаметром от 10 до 40 мм. По внешнему виду они несколько похожи на спиральные сверла, но имеют три винтовые канавки и, следовательно, три режущие кромки, что увеличивает жесткость их конструкции, позволяет повышать режимы резания по сравнению с рассверливанием, а следовательно, и производительность.

Насадные зенкеры — цельный (рис. 120, б) и оснащенный пластинками твердого сплава (рис. 120, в) — применяются для обработки отверстий диаметром от 32 до 80 мм. Такие зенкеры имеют четыре винтовые канавки и, следовательно, четыре режущие кромки. Они крепятся в пиноли задней бабки станка при помощи оправки, на которой центрируются коническим отверстием. Для обработки больших отверстий диаметром от 50 до 100 мм насадные зенкеры изготовляются со вставными ножами (рис. 120, г).

Для предупреждения провертывания зенкера во время работы на оправке делаются два выступа (шпонки), которые входят в соответствующие пазы А зенкера.

Угол при вершине у цельных и насадных зенкеров делается равным 120°.

Диаметр отверстия, обработанного зенкером, снимающим небольшой припуск и направляемым тремя (или четырьмя) ленточками, получается точнее, чем при сверлении. Отсутствие увода зенкера в сторону от оси обрабатываемого отверстия обеспечивает прямолинейность последней лучше, чем при работе сверлом. Для уменьшения увода зенкера, в особенности при обработке отлитых или прошитых глубоких отверстий, следует перед зенкерованием растачивать их резцом до диаметра зенкера на глубину, примерно равную половине длины зенкера.

Зенкер прочнее сверла, поэтому подачи (на оборот обрабатываемой детали) при зенкеровании могут быть больше, чем при сверлении. В то же время зенкер в сравнении со сверлом имеет большее количество режущих кромок, поэтому толщина стружки, снимаемой каждой из кромок, получается меньше толщины стружки при сверлении. Благодаря этому поверхность отверстия, обработанного зенкером, получается чище. Это позволяет использовать зенкеры не только для черновой, но и для получистовой обработки отверстий после сверла, чернового зенкера или чернового резца — перед развертыванием и даже для окончательной обработки отверстий. Получаемая при этом точность соответствует 4-му классу, шероховатость — V5. При особой тщательности обработки достигаются За класс точности и 6-й класс шероховатости поверхности.