Выбор положения отливки (модели) в форме с указанием плоскости разъема модели и формы

Для данной детали была выбрана разъемная форма с горизонтальным расположением отливки. МФ - буквенное обозначение разъемной формы. Буквы В (верх) и Н (низ) обозначают положение отливки в форме; их проставляют у стрелок, показывающих направление разъема формы.

3. Определение класса размерной точности отливки втулки и ее ряда припусков

Из таблицы 3 [1, стр.9] для наибольшего габаритного размера до 630 и для отливок из серого чугуна получаются следующие возможные значения класса размерной точности (числитель) и номеру ряда припусков (знаменатель):

По исходным данным для машинной формовки по металлической модели выбираются меньшие их значения: 9т – класс размерной точности, 3 – номер ряда припусков.

4. Определение допусков размеров отливки на все обрабатываемые поверхности

По таблице 2 [1, стр. 9] определяются допуски размеров отливки в зависимости от номинальных размеров и класса точности.

Класс точности – 9т:

| Размер, мм | Интервал номинальных размеров, мм | Допуск к размерам, мм |

| А=195 | Св. 160 до 230 | 2,2 |

| Св. 630 до 1000 | 3,2 |

| Св. 160до 230 | 2,4 |

5. Определение припусков на механическую обработку всех обрабатываемых поверхностей отливки

Припуски определяются по таблице 4 [1, стр. 11] в зависимости от допусков и ряда припусков. Для 3 ряда припусков:

| Размер, мм | Допуск к размерам, мм | Интервал допуска размеров отливки | Основной припуск на сторону |

| А=195 | 2,2 | Св. 2,0 до 2,4 | 4,0 |

| 3,2 | Св. 3,0 до 4,0 | 5,5 |

| 2,4 | Св. 2,0 до 2,4 | 4,0 |

Из таблицы 4 [1, стр. 11] Выбираются большие значения припусков, так как класс точности меньше 12.

Сводная таблица назначения допусков и припусков

| Размер, мм (см. лист 11) | Класс размерной точности | Допуск к размерам,мм | № ряда припусков | Припуск, мм | Окончательный размер, мм |

| А=195 | 9т | 2,2 | 4,0 | ||

| 9т | 3,2 | 5,5 | ||

| 9т | 2,4 | 4,0 |

Определение формовочных уклонов модели

Формовочные уклоны назначают на все вертикальные поверхности модели, контактирующие с формовочной смесью. На обрабатываемые поверхности втулки (см. лист 11) уклоны назначаются «в плюс» сверх припуска на механическую обработку. Уклоны в градусах или миллиметрах исходя из высоты формообразующей поверхности в соответствии с таблицей 5 [1, стр.13].

Для металлической модели:

| Высота формообразующей поверхности | Интервал высоты формообразующей поверхности | Уклоны моделей | |

| а, мм | ||

| 40-63 | 35

| 0,65 |

Определение радиусов галтелей

Радиус галтелей определяется по формуле [1, стр. 13]:

где а и б – толщины сопрягаемых стенок.

| а, мм | б, мм | Результат расчета | Выбранный радиус из параметрического ряда по ГОСТ 10948-64[1, стр 13] | |

|

| 12,18 |

8. Определение возможности проделывания отверстия в отливке стержнем

Поскольку во втулке глубина отверстия L1=195, L2=75, что свыше 60 мм и минимальный диаметр D2=60, что свыше 20 мм, из таблицы 6 [1, стр. 14] следует, что отверстие выполняется стержнем.

Определение размеров стержня, его контуров и знаковых частей

Размеры стержня соответствуют размерам отверстия в отливке с учетом припусков на механическую обработку и литейной усадки металла отливки. Серый чугун имеет усадку 0,7–1,3%.Формируем лист №3и №4

Обозначим диаметры большего и меньшего стержня F1 и F2 соответственно.

Диаметр стержня определяется по формуле:

где D – диаметр стержня;

DДЕТ – диаметр отверстия детали;

– припуск на механическую обработку внутренней поверхности отверстия (на сторону);

– припуск на механическую обработку внутренней поверхности отверстия (на сторону);

k – коэффициент линейной усадки, %

Обозначим больший и меньший диаметры стержня F1 и F2 соответственно.

Длина стержня определяется по формуле:

где L – длина стержня;

LДЕТ – глубина отверстия в детали;

– общий припуск на механическую обработку торцовых поверхностей отверстия;

– общий припуск на механическую обработку торцовых поверхностей отверстия;

k – коэффициент литейной усадки, %

Длина вертикальных стержневых знаков определяется по таблице 8 [1, стр.15]

Обозначим верхний знак – h1, а нижний – h.

| Диаметр стержня F, мм | Интервал, мм | Длина стержня L, мм | Интервал, мм | Длина знака, мм | |

| Верх | Низ | ||||

| 101-200 | 150-300 | ||||

| 51-101 | 51-150 |

Уклоны стержневых знаков вычисляются по таблице 10 [1, стр. 16]

Так как знаки горизонтальные h=h1=D/2.

| Высота знака D/2, мм | Интервал | Уклон знаков, град | |

| для низа α | для верха β | ||

| h1(F1)= 25 | До 40 | ||

| h (F1)= 40 | До 40 | ||

| h1 (F2)= 20 | До 40 | ||

| h (F2)= 35 | До 40 |

10. Определение размеров модели

Размеры модели должны быть увеличены по сравнению с размерами отливки на величину усадки сплава.

Формируем лист №5, чертеж модели отливки.

Определим технологическиt зазорs S между знаками литейной формы и стержня. Размеры знаков модели увеличивают по сравнению с размерами знаков стержня на величину технологического зазора S. См. таблицу 11 [1, стр. 18].

| Высота знака, мм | Интервал высоты знака, мм | Длина стержня L, мм | Интервал длины стержня L, мм | Зазор S, мм | |

| h1(F1)= 25 | До 25 | Св. 151 до 300 | 1,4 | ||

| h (F1)= 40 | Св. 25 до 40 | Св. 151 до 300 | 1,8 | ||

| h1 (F2)= 20 | Св. 25 до 40 | Св. 51 до 103 | 1,1 | ||

| h (F2)= 35 | Св. 25 до 40 | Св. 51 до 103 | 1,5 | ||

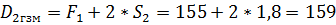

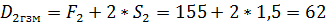

11. Определение размеров знаков модели

Обозначим  – больший диаметр знака,

– больший диаметр знака,  – меньший диаметр знака.

– меньший диаметр знака.

Обозначим  – высота знака прилежащего к большему диаметру,

– высота знака прилежащего к большему диаметру,  – длина знака прилежащего к меньшему диаметру.

– длина знака прилежащего к меньшему диаметру.

12. Выбор опок

Опоки выбираются с учетом габаритов моделей, распределения литниковой системы и необходимых расстояний, представленных в таблице 12 [1, стр. 19].

| Расположение моделей в опоке | Характер отливок | Размеры, мм | ||

| а | б | в | ||

| Средний |