| Таблица 14. Химический состав шпинели AR-78 [27] | |

| Оксид | Содержание, % масс. |

| Al2O3 | 74,0 |

| MgO | 22,5 |

| CaO | 0,2 |

| SiO2 | 0,1 |

| Na2O | 0,1 |

| Fe2O3 | 0,2 |

Шамот МКС-72

| Таблица 15. Химический состав шамота МКС-72 [28] | |

| Оксид | Содержание, % масс. |

| Al2O3, не менее | 72,0 |

| Fe2O3, не более | 1,5 |

3.2 Методы исследования

3.2.1. Определение прочности при сжатии

Определение прочности при сжатии проводилось на гидравлическом прессе 500 КН YIMC109, показанном на рисунке 12. Перед испытанием образцы подвергались визуальному осмотру, для установления наличия дефектов в виде трещин, сколов ребер, а так же недоуплотнения бетонной смеси и следов расслоения. В случае необходимости, опорные грани кубов выравнивались шлифованием, для обеспечения отсутствия отклонения граней, прилегающих к плитам пресса. После подготовки куб устанавливался одной из выбранных граней на нижнюю опорную плиту пресса центрально относительно его продольной оси. Далее совмещалась верхняя плита пресса с верхней опорной гранью образца так, чтобы их плоскости полностью прилегали друг к другу. Образец нагружали до разрушения при постоянной скорости нарастания нагрузки (0,6±0,2) МПа/с. Полученные результаты заносились в журнал. Погрешность измерения ± 0,1 МПа.

Рисунок 12 - Пресс гидравлический 500 КН YIMC109

3.2.2. Определение открытой пористости и кажущейся плотности

Определение открытой пористости и кажущейся плотности проводилось согласно ГОСТ 2409-2014 "Огнеупоры. Метод определения кажущейся плотности, открытой и общей пористости, водопоглощения".

Сначала обожженный бетон взвешивали на воздухе. После этого кипятили в воде в течение 2 часов для удаления воздуха, находящегося в порах, и заполнения этих пор водой. Далее насыщенные образцы гидростатически взвешивались в воде, а потом на воздухе, предварительно удалив остатки влаги на образце [29].

Открытая пористость  вычислялась по формуле:

вычислялась по формуле:

| (8) |

Погрешность измерения ± 0,1 %.

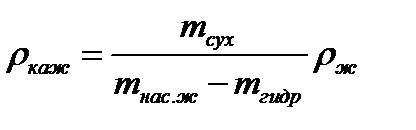

Кажущаяся плотность  вычислялась по формуле:

вычислялась по формуле:

| (9) |

Погрешность измерения ± 0,01  .

.

3.2.3. Рентгенофазовый анализ (РФА)

Рентгенофазовый анализ осуществлен на приборе Rigaku SmartLab 3, который представлен на рисунке 13. РФА основан на том, что когда монохроматический рентгеновский луч с длиной волны λ падает на систему кристаллических плоскостей под углом θ, возникает дифракция, но только в том случае, если пути, проходимые лучами, отраженными от различных кристаллических плоскостей, имеют различие на целое число длин волн. Данное явление описывается законом Брэгга:

| (10) |

При изменении угла θ, условия закона Брэгга удовлетворяются попеременно для различных систем плоскостей в поликристаллическом материале, в результате чего, на дифрактограмме исследуемого вещества последовательно, с изменением угла, появляются рентгеновские рефлексы - пики с явным максимумом. Высота и координаты пиков характеризуют исследуемое вещество. Эти данные передаются в программное обеспечение, где обрабатываются в зависимости от вида исследований.

Рисунок 13 - рентгенофазовый дифрактометр Rigaku SmartLab 3

3.3 Описание эксперимента

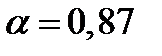

Приготовлено 3 серии образцов огнеупорных бетонов (2.0, 2.1, 2.2) на основе системы  с добавлением алюмомагниевой шпинели и с использованием в качестве вяжущей системы высокоглиноземистого цемента, реактивного глинозема и микрокремнезема. Составы серий бетонов отличаются заменой электрокорунда фракции (0,16-0) мм на шамот соответствующей фракции, добавлением диспергирующего глинозема ADW 1, а так же заменой микрокремнезема MKУ-85 и реактивного глинозема ГРТ на Elcem MS-968 и ГРТ СТС-20 соответственно. В каждой серии составы образцов отличаются по содержанию шпинели. Фракционный состав рассчитан с помощью формулы Фуллера с коэффициентом формы частиц

с добавлением алюмомагниевой шпинели и с использованием в качестве вяжущей системы высокоглиноземистого цемента, реактивного глинозема и микрокремнезема. Составы серий бетонов отличаются заменой электрокорунда фракции (0,16-0) мм на шамот соответствующей фракции, добавлением диспергирующего глинозема ADW 1, а так же заменой микрокремнезема MKУ-85 и реактивного глинозема ГРТ на Elcem MS-968 и ГРТ СТС-20 соответственно. В каждой серии составы образцов отличаются по содержанию шпинели. Фракционный состав рассчитан с помощью формулы Фуллера с коэффициентом формы частиц  . Компонентный и фракционный составы сухих смесей для серий бетонов приведены в таблицах 16 - 18.

. Компонентный и фракционный составы сухих смесей для серий бетонов приведены в таблицах 16 - 18.

| Таблица 16 - Компонентный и фракционный состав сухой смеси для бетона серии 2.0 | ||

| Компонент | Фракционный состав | |

| Фракция, мм | % Масс. | |

| Электрокорунд | 3,0 - 2,0 | 17,4 |

| Электрокорунд | 2,0 - 1,0 | 22,6 |

| Электрокорунд | 1,0 - 0,63 | 11,3 |

| Карбид кремния | 0,63 - 0,25 | 12,9 |

| Карбид кремния | 0,25 - 0,16 | 4,4 |

| Электрокорунд | 0,16 - 0 | 16,4 |

| Cembor-73 | т/м* | |

| MKУ-85 | т/м* | |

| ГРТ | т/м* | |

| * т/м - тонкомол |

| Таблица 17 - Компонентный и фракционный состав сухой смеси для бетона серии 2.1 | ||

| Компонент | Фракционный состав | |

| Фракция, мм | % Масс. | |

| Электрокорунд | 3,0 - 2,0 | 17,4 |

| Электрокорунд | 2,0 - 1,0 | 22,6 |

| Электрокорунд | 1,0 - 0,63 | 11,3 |

| Карбид кремния | 0,63 - 0,25 | 12,9 |

| Карбид кремния | 0,25 - 0,16 | 4,4 |

| Шамот МКС-72 | 0,16 - 0 | 16,4 |

| Cembor-73 | т/м | |

| MKУ-85 | т/м | |

| ГРТ | т/м |

| Таблица 18 - Компонентный и фракционный состав сухой смеси для бетона серии 2.2 | ||

| Компонент | Фракционный состав | |

| Фракция, мм | % Масс. | |

| Электрокорунд | 3,0 - 2,0 | 17,4 |

| Электрокорунд | 2,0 - 1,0 | 22,6 |

| Электрокорунд | 1,0 - 0,63 | 11,3 |

| Карбид кремния | 0,63 - 0,25 | 12,9 |

| Карбид кремния | 0,25 - 0,16 | 4,4 |

| Электрокорунд | 0,16 - 0 | 8,2 |

| Шамот МКС-72 | 0,16 - 0 | 8,2 |

| Cembor-73 | т/м |

| Продолжение табл. 18 | ||

| Компонент | Фракционный состав | |

| Фракция, мм | % Масс. | |

| Elcem MS-968 | т/м | |

| ГРТ СТС-20 | т/м | |

| Дисперг. глинозем ADW-1 | т/м |

Химический состав сухих смесей для серий бетонов 2.0-2.2 приведен в таблице 19

| Таблица 19 - Химический состав сухих смесей для серий бетонов 2.0 - 2.2, % масс. | |||

| Оксид | Серия бетона | ||

| 2.0 | 2.1 | 2.2 | |

| 73,1 | 69,3 | 71,0 |

| 16,8 | 16,8 | 16,8 |

| 1,2 | 1,2 | 1,2 |

| 4,6 | 4,6 | 4,8 |

3.3.1 Серия образцов на основе бетона 2.0

На основе данного бетона было приготовлено три образца. Составы образцов А2.0, В2.0 и С2.0 указаны в таблице 20. Затворителем для образцов А2.0 и С2.0 была вода, а для образца В2.0 - 23 % водный раствор сульфата магния. Обжиг образцов проводился при 1300  в течение 1ч. Основные показатели образцов указаны в таблице 21.

в течение 1ч. Основные показатели образцов указаны в таблице 21.

| Таблица 20 - Состав для изготовления бетона серии 2.0, % масс. | |||

| Компонент | Образец | ||

| А2.0 | В2.0 | С2.0 | |

| Сухая бетонная смесь | |||

| Шпинель | - | - | |

| Затворитель (сверх 100%) | 8,5 |

Таблица 21 - Свойства образцов на основе серии бетона 2.0

| Наименование показателей | Образец | ||

| А2.0 | В2.0 | С2.0 | |

| Усадка при обжиге, % | 0,4 | 0,6 | 0,9 |

Кажущаяся плотность,

| 2,65 | 2,66 | 2,88 |

| Открытая пористость, % | 27,4 | 26,5 | 20,4 |

| Предел прочности при сжатии, МПа | 17,7 | 13,8 | 51,3 |

| Примечание | Трещиноватая структура |

3.3.2 Серия образцов на основе бетона 2.1

На основе огнеупорного бетона 2.1 было приготовлено пять образцов. Составы образцов А2.1, С2.1, А2.1V, С2.1V, S2.1V указаны в таблице 22. Затворителем для образцов А2.1 и С2.1 была вода, а для образцов А2.1V, С2.1V и S2.1V - 0,35% водный раствор ПАВ марки Viscocrete 125P. Образец S2.1V обжигался при 1350  , а остальные - при 1300

, а остальные - при 1300  в течение 1ч. Основные показатели образцов указаны в таблице 23.

в течение 1ч. Основные показатели образцов указаны в таблице 23.

Таблица 22 - Состав для изготовления бетона серии 2.1, % масс.

| Компонент | Образец | ||||

| А2.1 | С2.1 | А2.1V | С2.1V | S2.1V | |

| Сухая бетонная смесь | |||||

| Шпинель | - | - | |||

| Затворитель (сверх 100%) | 8,5 | 7,5 |

Таблица 23 - Свойства образцов на основе серии бетона 2.1

| Наименование показателей | Образец | ||||

| А2.1 | С2.1 | А2.1V | С2.1V | S2.1V | |

| Усадка при обжиге, % | 0,3 | 0,3 | 0,3 | 0,6 | 0,3 |

Кажущаяся плотность,

| 2,71 | 2,77 | 2,79 | 2,91 | 2,96 |

| Открытая пористость, % | 23,9 | 21,2 | 21,2 | 17,9 | 15,5 |

| Предел прочности при сжатии, МПа | 25,3 | 49,5 | 30,9 | 43,0 | 66,0 |

3.3.3 Серия образцов на основе бетона 2.2

На основе данного бетона был приготовлен один образец (С2V), состав которого указан в таблице 24. Затворителем для образца был 0,35% водный раствор ПАВ марки Viscocrete 125P. Обжиг проходил при 1300  в течение 1ч. Основные показатели образца указаны в таблице 25.

в течение 1ч. Основные показатели образца указаны в таблице 25.

| Таблица 24 - Состав для изготовления бетона серии 2.2, % масс. | |

| Компонент | Образец |

| С2.2V | |

| Сухая бетонная смесь | |

| Шпинель | |

| Затворитель (сверх 100%) |

| Таблица 25 - Свойства образца на основе серии бетона 2.2 | |

| Наименование показателей | Образец |

| C2.2V | |

| Усадка при обжиге, % | 0,3 |

Кажущаяся плотность,

| 2,84 |

| Открытая пористость, % | 19,3 |

| Предел прочности при сжатии, МПа | 44,3 |

3.3.4 Исследование фазового состава матричной части огнеупорного бетона

Для изучения влияния алюмомагниевой шпинели на фазовый состав матричной части бетона было приготовлено 3 образца, затворителем для которых была вода. Компонентный и химический составы этих образцов указаны в таблицах 26-27. Обжиг проходил при 1300  в течение 1ч.

в течение 1ч.

| Таблица 26 - Компонентный состав образцов A, B, C, % масс. | |||

| Компонент | Образец | ||

| A | B | C | |

| Cembor-73 | 33,3 | 26,64 | 22,2 |

| Elcem MS-968 | 33,3 | 26,64 | 22,2 |

| ГРТ СТС-20 | 33,4 | 26,64 | 22,2 |

| Шпинель | 20,08 | 33,4 |

| Таблица 27 - Химический состав образцов A, B, C, % масс. | |||

| Оксид | Образец | ||

| A | B | C | |

| 57,7 | 61,1 | 63,2 |

| 0,3 | 0,25 | 0,23 |

| 32,5 | 26,0 | 21,7 |

| 7,5 | 6,0 | 5,1 |

| 0,2 | 4,6 | 7,6 |

Проведено исследование фазового состава образцов A, B, C методом рентгенофазового анализа на установке Rigaku SmartLab 3. Фазы, обнаруженные на рентгенограмме исследуемых образцов приведены в таблице 28.

| Таблица 28 - Фазовый состав образцов A, B, C | |||

| Фаза | Образец | ||

| А | В | С | |

| Анортит | Есть | Есть | Есть |

| Корунд | Есть | Есть | Есть |

| Муллит | Есть | Есть | Есть |

| Алюмомагниевая шпинель | Нет | Есть | Есть |

Рентгенограммы образцов и входящих в них фаз изображены на рисунках 14-16, где 1 - муллит, 2 - корунд, 3 - анортит, 4 - алюмомагниевая шпинель

Рисунок 14 - Рентгенограмма образца А

Рисунок 15 - Рентгенограмма образца В

Рисунок 16 - Рентгенограмма образца С

3.3.5 Сравнение свойств разработанного огнеупорного бетона с аналогами

Разработанный огнеупорный бетон на основе системы Al2O3-SiO2-SiC имеет физико-химические показатели, указанные в таблице 29. Сравнивая данный огнеупорный бетон с аналогами отечественных производителей, можно сделать вывод, о его конкурентоспособности. Огнеупорный бетон состава S2.1V имеет кажущуюся плотность выше чем у представленных аналогов, что говорит о правильности подбора фракционного состава; так же имеет открытую пористость 15,5 %, что является достаточно низкой для современных огнеупорных бетонов. Низкая открытая пористость монолитной футеровки способствует повышению стойкости по отношению к химическому воздействию шлаковых расплавов.

| Таблица 29 - Сравнение огнеупорных бетонов на основе Al2O3-SiO2-SiC для футеровки агрегатов черной металлургии | |||

| Физико-химические показатели | Огнеупорные бетоны | ||

| S2.1V | СБКБ-С [30] | СКАРД-4 [30] | |

| Al2O3, не менее, % | 69,0 | 55,0 | 65,0 |

| SiC, не менее, % | 16,0 | 20,0 | 14,0 |

| CaO, не более, % | 1,2 | 2,5 | 2,5 |

| Усадка при обжиге, % | 0,6 | - | - |

Кажущаяся плотность,

| 2,96 (1350°С)* | 2,40 (1100°С)* | 2,45 (1500°С)* |

| Пористость, % | 15,5 | >20% | >20% |

| Предел прочности при сжатии, МПа | 66,0 (1350°С)* | 45,0 (1100°С)* | 60,0 (1100°С)* |

| * температура обжига |

4. Выводы по работе

1. Введение алюмомагниевой шпинели до 5% приводит к повышению плотности, прочности, снижению пористости для всех образцов. Синтез шпинели во время спекания путем ввода в бетонную смесь раствора, содержащего ионы магния, приводит к образованию трещиноватой структуры и снижению механической прочности огнеупорного бетона.

2. Замена части электрокорунда на шамот МКС-72 в огнеупорном заполнителе бетона не влияет на спекание материала при 1300  , не приводит к существенному изменению механической прочности, открытой пористости огнеупорного бетона.

, не приводит к существенному изменению механической прочности, открытой пористости огнеупорного бетона.

3. Применение 0,35% водного раствора ПАВ марки Viscocrete 125Р в качестве затворителя огнеупорного бетона позволило снизить влажность затворения сухой бетонной смеси до 8 %.

4. При исследовании фазового состава матричной части огнеупорного бетона, содержащего алюмомагниевую шпинель, были обнаружены следующие фазы: муллит, корунд, анортит, шпинель. Для огнеупорного бетона, не содержащего алюмомагниевую шпинель, - муллит, корунд и анортит.

5. Разработана технология огнеупорного бетона (фракционный и компонентный состав), имеющего кажущуюся плотность 2,96  , пористость 15,5 % и прочность 66,0 МПа после обжига при температуре 1350

, пористость 15,5 % и прочность 66,0 МПа после обжига при температуре 1350  , содержание CaO < 1,2 %.

, содержание CaO < 1,2 %.

6. Общая усадка в среднем равна 0,31 %, что говорит о правильном подборе фракционного состава компонентов огнеупорного бетона, обеспечивающего максимально плотную упаковку зерен. Для подбора фракционного состава бетона применялся метод Фуллера с учетом коэффициента формы частиц заполнителей.

7. Физико-технические параметры разработанного материала соответствуют лучшим отечественным и зарубежным аналогам, что делает его перспективным для футеровки желоба доменных печей.

8. Результаты работы опубликованы в виде тезисов докладов в сборниках конференций СПБГТИ(ТУ) и тезисов докладов XV Международной конференции огнеупорщиков и металлургов в Москве (МИСиС).

Список литературы

1. [Электронный ресурс] / Использование бетонов для футеровки желобов литейного двора доменной печи. Режим доступа: https://naukarus.com/ispolzovanie-betonov-dlya-futerovki-zhelobov-liteynogo-dvora-domennoy-pechi, свободный. (Дата обращения 08.03.2017 г.)

2. [Электронный ресурс] / Показатели работы доменных печей. Режим доступа: https://metal-archive.ru/tyazhelye-metally/1446-pokazateli-raboty-domennyh-pechey.html, свободный. (Дата обращения 02.02.2017 г.)

3. Линчевский, Б. В. Металлургия черных металлов / Б. В. Линчевский, А. Л. Соболевский, А. А. Кальменев. – М.: Металлургия, 1986. – 360 с.

4. Кащеев, И. Д. Химическая технология огнеупоров / И. Д. Кащеев, К. К. Стрелков, П. С. Мамыкин. – М.: Интермет Инжиниринг, 2007. – 752 с.

5. [Электронный ресурс] / Желоб доменной печи. Режим доступа: https://emchezgia.ru/domennye_pechi/28_Zhelob_dlya_vypuska_chuguna.php, свободный. (Дата обращения 06.02.2017 г.)

6. Пат. 2239612 Российская Федерация, МПК С 04 В 35/101, С 04 В 35/66. Огнеупорная бетонная смесь (варианты) / Ю. В. Аскинази, А. А. Бойкова, Э. В. Гончаров, С. Н. Гудин, К. А. Звягин, А. Г. Козловский.; заявитель и патентообладатель Общество с ограниченной ответственностью "Огнеупорные технологии". – № 2003107429/03; заявл. 19.03.03; опубл. 10.11.04, Бюл. №31.–15 с.

7. Михайлов, С. В. Низкоцементный огнеупорный бетон на основе системы Al2O3 – SiO2 – SiC / С. В. Михайлов, Ф. С. Кабанов, А. Р. Хафизова // Неделя науки: сборник тезисов VII науч.-техн. конф. студентов, аспирантов и молодых ученых – СПб.: СПбГТИ(ТУ), 2017. – С. 143.

8. Ouedraogo E. High-temperature mechanical characterisation of an alumina refractory concrete for Blast Furnace main trough PART II. Material behaviour. / E. Ouedraogo, N. Prompt // Journal of the European Ceramic Society – 2008. – № 28. – P. 2867–2875.

9. Козлов, В. В. Огнеупорный бетон в системе Al2O3 – SiO2 – SiC / В. В. Козлов, С. А. Суворов, С. В. Михайлов // Новые огнеупоры – 2017. – №3. – С. 60.

10. Wei J. Effects of Magnesium Aluminate Spinel on the Properties of  Castables for Blast Furnace Iron Trough. / J. Wei, J. Huang, C. Gao, J. Tu // Advanced materials research – 2012. – № 476-478. – P. 467–470.

Castables for Blast Furnace Iron Trough. / J. Wei, J. Huang, C. Gao, J. Tu // Advanced materials research – 2012. – № 476-478. – P. 467–470.

11. Козлов, В. В. Огнеупорный бетон для желоба доменной печи / В. В. Козлов, С. В. Михайлов // Традиции и инновации: материалы науч.-практ. конф. посвященной 188-й годовщине образования СПб.: СПбГТИ(ТУ), 2016. – С. 108.

12. White, H. E. Particle Packing and Particle Shape /H. E. White, S. F. Walton // J. Am. Ceram. Soc, - 1937 – V.20, - P. 155-166.

13. Furnas, C. C. Grading Aggregates I - Mathematical Relations for Beds of Broken Solids of Maximum Density // Indust. Eng. Chem., - 1931 - V. 23, - P. 1052-1058.

14. Sohn, H. Y. The Effect of Particle Size Distribution on Packing Density // H. Y Sohn, C. Moreland // Can. J. Chem. Eng., - 1968 – V. 46, - P. 162-167.

15. Andreasen, A. H. M. Ueber die Beziehung Zwischen Kornabstufung und Zwischenraum in Produkten aus losen Kornern (mit einigen Experimenten) // Kolloid Z, - 1930 – V.50, - P. 217-228.

16. Статюха, Г.А. Оптимизация гранулометрического состава наполнителей для сухих строительных смесей / Г.А. Статюха, Н.Е. Телицына, И.В. Суруп // Східноєвропейський журнал передових технологій. 2007. №5/3 (29). С.23-26.

17. Белов, В.В. Теоретические основы методики оптимизации гранулометрического состава композиций для изготовления безобжиговых строительных конгломератов / В.В. Белов, М.А. Смирнов // Российская академия архитектуры и строительных наук. Вестник отделения строительных наук. Научное издание. Вып. 15. – Москва-Орел-Курск. 2011. 328 с. (С.175-179).

18. [Электронный ресурс] / Метод определения оптимального зернового состава заполнителя тяжелого бетона. Режим доступа: https://eprints.tstu.tver.ru/80/1/1.pdf, свободный. (Дата обращения 02.04.2017 г.)

19. Кузнецова, Г.А. Качественный рентгенофазовый анализ: методические указания / Г.А. Кузнецова. - Иркутск: ГОУ ВПО ИГУ, 2005. - 28с.

20. [Электронный ресурс] / Неформованные огнеупоры, выпускаемые Боровичским комбинатом огнеупоров. Режим доступа: https://aobko.ru/publications/neformovanie%20materiali.pdf, свободный. (Дата обращения 02.04.2017 г.)

21. [Электронный ресурс] / Calcined and reactive aluminas for refractories. Режим доступа: https://www.almatis.com/media/4032/rp-eu_rcp_007_aluminas_for_refractories_0811.pdf, свободный. (Дата обращения 09.04.2017 г.)

22. [Электронный ресурс] / Диспергирующие глиноземы. Режим доступа: https://www.vulkantm.com/ru/firestop/dispergirglinozemy/, свободный. (Дата обращения 10.04.2017 г.)

23. [Электронный ресурс] / Применение микрокремнезема на бетонных производствах. Режим доступа: https://www.concrete-union.ru/articles/index.php?ELEMENT_ID=5506, свободный. (Дата обращения 10.04.2017 г.)

24. [Электронный ресурс] / Elkem Microsilica 968. Режим доступа: https://www.elkem.com/no/elkem-silicon-materials/refractories/microsilica/microsilica-grade-968/, свободный. (Дата обращения 11.04.2017 г.)

25. Баженов, Ю. М. Технология бетона / Ю. М. Баженов. – М.: ACB, 2002 - 500 с.

26. ГОСТ 23037-99. Заполнители огнеупорные. Технические условия. – ВЗАМЕН ГОСТ 23037-78; введ. 2000-07-01. – Минск: Межгос. Совет по стандартизации, метрологии и сертификации; – М.: Изд-во стандартов, 1999. – 18 с.

27. [Электронный ресурс] / Алюмомагнезиальные шпинели. Режим доступа: https://www.vulkantm.com/ru/firestop/alumomagnezial/, свободный. (Дата обращения 18.04.2017 г.)

28. [Электронный ресурс] / Изделия шамотные, муллитовые, муллитокорундовые и корундовые общего назначения. Режим доступа: https://aobko.ru/refractories/formovannye_ogneupory/fire-clay_mullite_mullite-corundum_and_corundum_refractories_of_general_purpose/, свободный. (Дата обращения 22.04.2017 г.)

29. ГОСТ 2409-2014. Огнеупоры. Метод определения кажущейся плотности, открытой и общей пористости, водопоглощения. – ВЗАМЕН ГОСТ 2409-95; введ. 2014-08-29.– М.:Стандартинформ, 2014. – 8 с.

30. [Электронный ресурс] / Каталог продукции, выпускаемой Богдановичским огнеупорным заводом. Режим доступа: https://www.ogneupory.ru/fileadmin/user_upload/Katalog_produkcii/Katalog.pdf, свободный. (Дата обращения 26.05.2017 г.)