С точки зрения технической кибернетики, собираемые детали можно рассматривать как некоторый объект, подлежащий управлению, причем регулируемыми и регулирующими величинами одновременно являются в данном объекте пространственные координаты одной из собираемых деталей при постоянных координатах другой или же координаты обеих деталей.

Одним из самых эффективных способов автоматизации сборки сложных по форме деталей является экстремальный способ относительного ориентирования. К преимуществам экстремального относительного ориентирования с самонастройкой следует отнести то, что датчики определения относительного положения деталей убираются с позиции сборки, поскольку ими являются сами собираемые детали, а к сборочной позиции примыкают только выходные элементы исполнительных механизмов. При этом вся схема управления выносится в сторону. Изменение размеров собираемых деталей или их формы не требует перенастройки, так как в каждой новой паре собираемых деталей устройство экстремального ориентирования осуществляет подбор новых значений координат, при которых смещения сопрягаемых поверхностей равны нулю. Такие устройства легко сопрягаются с ЭВМ. В данном случае ЭВМ, помимо задач контроля, выполняет автоматическое управление процессом относительного ориентирования деталей. Наконец, подобные устройства хорошо компонуются со сборочными манипуляторами.

При реализации этого способа изменение регулируемых координат собираемых деталей с помощью преобразователей, к которым относятся сами детали, преобразуются в соответствующие выходные параметры, имеющие однозначные экстремальные зависимости от относительного положения (от ошибок относительного ориентирования) деталей. Выходными параметрами, т. е. физическими носителями информации об относительном положении собираемых деталей, являются, как правило, электрическая емкость между их торцами или магнитные характеристики - магнитное сопротивление торцевого зазора, эффективная магнитная проницаемость либо пневматическое сопротивление стыка деталей. Причем экстремальные значения выходных параметров преобразователей соответствуют необходимому для последующей сборки относительному ориентированному положению собираемых деталей.

С каждой новой собираемой парой деталей 1 и 2 требуемые экстремальные значения дрейфуют как по линейным координатам X, Y, Z, так и по угловой (относительно вертикальной оси Z) координате  . Это определяется погрешностями изготовления, базирования и позиционирования деталей. Устройство постоянно отыскивает экстремальные значения выбранного выходного параметра. Таким образом, осуществляется самонастройка (адаптация) на новое ориентированное положение.

. Это определяется погрешностями изготовления, базирования и позиционирования деталей. Устройство постоянно отыскивает экстремальные значения выбранного выходного параметра. Таким образом, осуществляется самонастройка (адаптация) на новое ориентированное положение.

В зависимости от типа носителя информации используется емкостный, индуктивный, индукционный, пневматический или иной экстремальный преобразователь относительного положения деталей, выходные параметры которого преобразуются затем в сигналы соответствующей природы, необходимой для последующей обработки в системе экстремального управления. Так, например, относительные изменения валкости, образованной торцами собираемых деталей, преобразуются в напряжение переменного тока.

В подобных устройствах имеются экстремальные преобразователи относительного положения деталей в промежуточные параметры, имеющие экстремальные зависимости (ими могут быть, например, емкость, индукция, индуктивность) и последующие преобразователи, преобразующие изменения промежуточных параметров в сигналы удобного для дальнейшей обработки вида. Первыми экстремальными преобразователями являются непосредственно сами собираемые детали.

Сравнительная х-ка устройств

Наиболее универсальными являются экстремальные, топографические и телевизионные. Их использование наиболее целесообразно при сборке сложных сборочных единиц, состоящих из больших групп деталей, а также для сборки сложных соединений, например шлицевых. Оснащение ими исполнительных органов манипуляторов позволяет значительно повысить их гибкость и реагирующие способности, т.е. в конечном итоге надежность работы и приспособляемость к изменяющимся условиям.

Устройства, работающие по методу ощупывания, пневматические или фотоэлектрические не так универсальны, но проще. Акустические и инфракрасные устройства занимают промежуточное положение.

Следует иметь в виду, что выбор ориентирующего устройства определяется не только возможностями его переналадки, но и такими характеристиками, как точность и быстродействие. С данной точки зрения пневматические, голографические или экстремальные устройства позволяют достигнуть в ряде случаев точности ориентирования порядка 0,01 мм и выше (до 0,003 мм). Достаточно чувствительными являются также фотоэлектрические устройства.

В этом смысле акустические устройства несколько обособлены, поскольку в них оценивается направление и наличие смещения, а не его величина. Однако подобная информация позволяет также направленно устранять смещение. Дискретность таких устройств зависит только от частоты подачи акустических сигналов и скорости исполнительных органов.

Быстродействие большинства рассмотренных устройств весьма высокое и ограничивается в основном быстродействием срабатывания исполнительных органов. Несколько меньше оно у пневматических и акустических устройств, однако, вполне достаточно для большинства сборочных автоматов. При этом акустические устройства, как работающие в импульсном режиме, обладают очень малой зоной нечувствительности, что благоприятно сказывается на качестве работы ориентирующего устройства. Другие устройства из рассмотренных выше также могут работать в импульсном режиме, но требуют для этого дополнительных органов.

Инфракрасные устройства, как и экстремальные, характеризуются тем, что при окончании процесса ориентирования их исполнительные механизмы совершают автоколебания с малой амплитудой относительно требуемого ориентированного положения, что облегчает соединение сопрягаемых деталей, так как устраняется трение.

Все рассмотренные устройства относительного ориентирования могут быть использованы при разработке адаптивных сборочных РТК.

Типовые РТК сборки

Экспериментальный сборочный РТК на базе ПР мод. РВ - 50Ф2 (рис. 2.12), созданный в ЭНИМСе, обеспечивает автоматическую сборку подшипниковой опоры комбайна. Собираемый узел состоит из корпуса, крышки, двух резиновых манжет, подшипника, картонной прокладки, трех болтов (с шайбами).

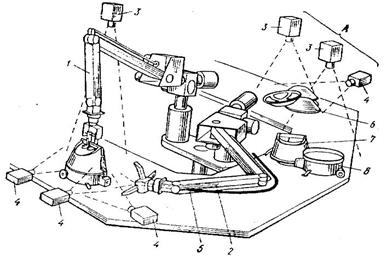

Рис. 2.12 - Экспериментальный РТК на базе ПР модели РВ - 50Ф2

Последовательность сборки следующая: установка базовой детали (корпуса) в технологическое приспособление; установка крышки в технологическое приспособление; запрессовка манжеты в крышку; запрессовка манжеты в корпус; установка подшипников в корпус; установка картонной прокладки на корпус; сборка крышки с корпусом; установка трех болтов (с шайбами), их наживление и завинчивание с требуемым усилием.

В состав РТК входит следующее оборудование: ПР 2; магазины 5 сборочных инструментов, выполненные в виде пятипозиционных поворотных столов; рабочие сборочные позиции 3, обеспечивающие установку и фиксацию основных деталей (корпуса и крышки); конвейер 4, подающий корпус и крышку на рабочую позицию; питатели 1.

Различают конструкции, содержащие соответственно манжеты, подшипники, прокладки и болты (с шайбами).

Установка сменного сборочного инструмента на руке ПР, а также передача его на хранение в требуемые ячейки поворотного стола осуществляются автоматически. Для крепления инструментов на руке ПР применена конструкция типа «байонет».

Процесс взятия из питателей деталей (кроме болтов с шайбами) однотипный: соответствующий сборочный инструмент осуществляет сканирование питателей сверху вниз и захватывает верхнюю деталь из стопы, для чего все захватные устройства и инструменты оснащены пневматическими струйными датчиками. Последние установлены таким образом, чтобы при подходе к верхней детали формировался сигнал на прекращение движения и захват детали.

Технологический процесс сборки включает в себя две группы операций:

1) загрузочно-установочные - установка корпуса и крышки в соответствующие сборочные приспособления (операции 1 и 2) и загрузка выходного магазина-накопителя собранными узлами;

2) сборочные - запрессовка резиновых манжет в корпус и крышку (операции 3 и 4); запрессовка подшипника в корпус (операция 5), установка картонной прокладки на корпус (операция 6); установка крышки на корпус (операция 7); установка, наживление и завинчивание трех болтов с шайбами (операция 8).

Операции 1, 2 и 3, 4 выполняются попарно с помощью одного комплекта сборочного инструмента, и поэтому при переходе с одной операции на другую не требуется замена инструмента. Во всех других случаях при переходе с одной сборочной операции на другую необходима автоматическая смена сборочного инструмента.

В состав набора сборочных инструментов входят: широкодиапазонный пневматический захват для установки корпуса и крышки; запрессовщик резиновых манжет; запрессовщик подшипников качения в сборе; пневматический вакуумный захват для подачи картонных прокладок; гайковерт с пневматическим приводом.

Инструменты - запрессовщики резиновых манжет и подшипников, а также гайковерт позволяют в определенных пределах компенсировать погрешности позиционирования сопрягаемых деталей.

Последовательность работы ПР при реализации операций 1 - 8 следующая: взятие из магазина требуемого сборочного инструмента; захват требуемой детали, выполнение технологической операции (запрессовка, установка и т. п.); установка обратно в магазин сборочного инструмента (при выполнении операций 1, 2 и 3, 4 этого не требуется).

Специальные датчики на сменных сборочных инструментах контролируют наличие деталей в соответствующих магазинах и наличие детали в инструменте в процессе ее транспортирования.

Особый интерес представляет выполнение операции установки, наживления и завинчивания трех винтов (с шайбами) с требуемым усилием. В конструкции гайковерта, осуществляющего эту операцию, предусмотрен струйный датчик перемещений. С его помощью обеспечиваются контроль попадания переносимого болта в резьбовые отверстия крышки и корпуса изделия; синхронизация скорости поступательного движения ПР при завинчивании болтов и частоты вращения гайковерта; контроль качества сборки резьбового соединения. Гайковерт имеет насадку с постоянным магнитом, которая может пассивно перемещаться вдоль оси гайковерта под действием внешних возмущений. Определенная, исходно выбранная величина этого перемещения регистрируется струйным датчиком. Если болт попадает в резьбовое отверстие, то при поступательном движении вниз не происходит перемещения насадки относительно гайковерта. В противном случае насадка начинает перемещаться, что и регистрируется струйным датчиком, сигнал которого показывает, что оси болта и резьбового отверстия не совпали. Синхронизация скорости поступательного движения ПР и частоты вращения гайковерта осуществляется при остановке насадки, т. с. при совпадении осей болта и резьбового отверстия.

Кинематическая схема сборочного РТК на базе ПР мод. РВ-50Ф2 показана на рис. 2.27.

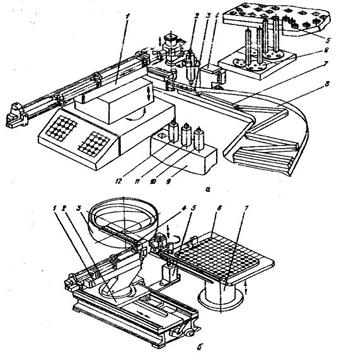

РТК на базе ПМР. На базе рассмотренных ранее промышленных минироботов (ПМР) разработано ряд РТК. Один из них, РТК для сборки клапанов, изображен на рис2.28, а. При разработке РТК использован ряд оригинальных решений, в том числе автоматическая смена захватов, семь степеней подвижности, горизонтальный самоукладывающийся магазин спутников и ряд других.

Работа комплекса заключается в следующем. Робот 1 типа ПМР-0,5-254-КПВ в автоматическом режиме производит в определенной последовательности захват ориентированных деталей из соответствующих устройств-накопителей (пружин 3, прокладок 4, клапанов 5, крышек 6), для чего осуществляется автоматическая смена захватов (цангового 2, вакуумного 12 и клещевого 11) в кисти робота в зависимости от обслуживаемого класса деталей. В магазине 9 установлены также инструменты и сборочное приспособление 10, на котором производится сопряжение собираемых деталей. Пружины 3 подаются самоукладывающимся магазином спутников 7 по направляющим 8. На базе робота пмр-0,5-254 кс, работающего в прямоугольной системе координат, разработан комплекс для укладки заготовок постоянных магнитов в кассеты (рис. 2.28, б).

Первичное ориентирование заготовок магнитов 4 и подача их в зону обслуживания робота 1 осуществляется в вибробункере 3. Выход лотка вибробункера снабжен отсекателем 5 для поштучной выдачи деталей. Настройка робота 1 заключается в привязке координат расположения платформы 2 робота (угол поворота), установке вибробункера 3 и стойки 7, а также в подъеме кассеты б. Привод поворота кисти робота применяется в качестве привода установочного движения, используемого при настройке системы. В дальнейшем используются только возвратно-поступательные перемещения по трем координатам. После захвата крайней со стороны отсекателя 5 заготовки захват перемещается к дальнему гнезду первого ряда кассеты б и за счет технологического вертикального (вниз) перемещения захват устанавливает заготовку в гнездо кассеты. Одновременно отсекатель принимает очередную заготовку и подает ее на позицию захвата. Эта заготовка укладывается в предпоследнее гнездо ряда. Когда заполнится весь ряд, каретка горизонтального перемещения робота смещается на один шаг, соответствующий переходу на обслуживание очередного ряда кассеты. После заполнения кассеты комплекс автоматически останавливается для смены кассеты.

Рис. 2.27. Кинематическая схема сборочного РТК на базе ПР мод. РП-50Ф2: 1 – правая рука для выполнения операций, требующих значительных затрат мощности; 2 – левая рука (вспомогательная); 3 – вертикально рас положенные телекамеры; 4 – горизонтально расположенные телекамеры; 5 – телекамера на захвате ПР; 6 – фильтр пылесоса, 7 – моторный блок; 8 – камера для пыли

Рис. 2.28. Компоновка РТК: а – для сборки клапанов; б – для укладки заготовок постоянных магнитов в кассеты

Список литературы

1. Роботизированные технологические комплексы/ Г.И. Костюк, О.О. Баранов, И.Г. Левченко, В.А. Фадеев – Учеб. Пособие. – Харьков. Нац. аэрокосмический университет «ХАИ», 2003. – 214с.

2. Н.П. Меткин, М.С. Лапин, С.А. Клейменов, В.М.Критський. Гибкие производственные системы. – М.: Издательство стандартов, 1989. – 309с.

3. Гибкие производственные комплексы /под.ред. П.Н.Белянина. – М.: Машиностроение, 1984. – 384с.

4. Гибкое автоматическое производство/под.ред. С.А.Майорова. – М.: Машиностроение, 1985. – 456с.

5. Иванов А.А. ГПС в приборостроении. – М.: Машиностроение,1988. – 282с.

6. Управление работотехническими системами и гибкими автоматизированными производствами /под.ред. Н.М.Макарова, – М.: Радио и связь, 1981, ч.3 – 156с.

7. Широков А.Г. Склады в ГПС. – М.: Машиностроение, 1988. – 216с.