Курсовой проект

Привод ленточного конвейера

Пояснительная записка

Выполнил: ст.гр.3047.1 Шатов Д.А.

Проверил: Глотов С.А.

Содержание

Введение.......................................................................................................... 2

Кинематический расчет привода.................................................................... 2

1.1.Выбор электродвигателя.......................................................................... 2

1.2. Уточнение передаточных чисел привода................................................ 2

1.3. Определение вращающих моментов на валах привода......................... 2

Расчет зубчатых передач................................................................................ 2

Выбор материала колес и шестерен, расчет допускаемых напряжений...... 2

Определение допускаемых контактных напряжений.................................... 2

Расчет допускаемых напряжений изгиба зубьев шестерни и колеса зубчатой передачи.......................................................................................................................... 2

Расчет цилиндрической тихоходной передачи.............................................. 2

Расчет конической быстроходной передачи.................................................. 2

Расчет гибкой передачи. Расчет цепной передачи......................................... 2

Разработка эскизного проекта........................................................................ 2

Конструктивные размеры корпуса редуктора.............................................. 2

Расчет валов на прочность............................................................................. 2

Проверка долговечности подшипника........................................................... 2

Расчет полей допусков.................................................................................... 2

Расчет шпоночных соединений...................................................................... 2

..................................................................................................... 2

..................................................................................................... 2

Выбор сорта масла......................................................................................... 2

Технология сборки редуктора....................................................................... 2

Заключение...................................................................................................... 2

Список использованной литературы............................................................. 2

Введение

Целью выполнения проекта является закрепление знаний, полученных из ранее освоенных дисциплин и использование их при проектировании механического привода.

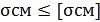

Согласно задания требуется разработать привод ленточного конвейера с быстроходной конической зубчатой передачей, промежуточной цилиндрической косозубой и тихоходной цилиндрической передачи.

Требуется рассчитать зубчатые передачи, спроектировать и проверить пригодность шпоночных соединений, подшипников, разработать общий вид редуктора, разработать рабочие чертежи деталей: выходного вала, зубчатого колеса и крышку.

Зубчатые передачи рассчитываются по условиям контактной выносливости зубьев, проверяется на изгибную выносливость. Валы проектируются из условия статической прочности(ориентировочный расчет) и проверяются на выносливость по коэффициенту запаса прочности.

Шпоночные соединения проверяются на срез и размеры принимаются в зависимости от диаметра соответствующего участка вала. Пригодность подшипников оценивается долговечностью по динамической грузоподъемности.

Форма и размеры деталей редуктора определяется конструктивными и технологическими соображениям, а также выбором материалов и заготовок.

При расчете и проектировании ставится цель получить компактную, экономическую конструкцию, что может быть достигнуто использованием рациональных материалов для деталей передач, оптимальным подбором передаточного числа передач, использованием современных конструктивных решений, стандартных узлов и деталей при проектировании привода.

Кинематический расчет привода

Исходные данные:

F = 4,25кН – тяговое усилие на ленте

V = 0,8м/с – скорость ленты

D = 225мм – диаметр барабана

L = 6 лет – срок службы закрытых передач

1.1.Выбор электродвигателя

Для выбора электродвигателя определяют его требуемую мощность Pэ.тр. и частоту вращения nэ.тр.

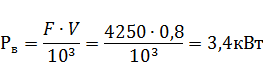

Потребляемую мощность Рв(кВт) привода(мощность на выходе) определяют по формуле:

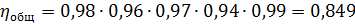

Общий КПД привода ηобщ:

где ηм – КПД муфты, ηкп – КПД конической передачи, ηц – КПДД цепной передачи, ηцп – КПД цилиндрической передачи, ηоп – КПД пары опор приводного вала

По таблице 1.1. (1., с6): ηм=0,98; ηкп=0,96; ηц=0,94; ηцп=0,97; ηоп=0,99;

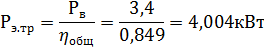

Требуемая мощность электродвигателя Рэ.тр:

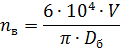

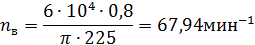

Определяем частоту вращения приводного вала nв:

Где Dб – диаметр барабана

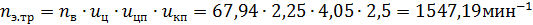

Требуемая частота вращения вала электродвигателя вычислим по формуле для nэ.тр, средние значения передаточных чисел из рекомендуемого диапазона для цепной и двух зубчатых передач – цилиндрической и конической – примем из рекомендуемого ряда табл. 1.2 (1., с7)

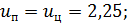

Принимаем uц=2,25 – передаточное число цепной передачи, uцп=4,05 – передаточное число цилиндрической передачи, uкп=2,5 – передаточное число конической передачи.

По таблице 24.9 (1., с417): выбираем двигатель серии АИР-112М4

Рдв=5,5кВт; nдв=1432мин-1

1.2. Уточнение передаточных чисел привода

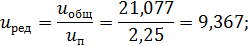

После выбора nдв определяем общее передаточное число привода uобщ:

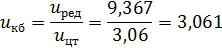

Определяем передаточное число всех ступеней редуктора uред:

По формулам из табл. 1.3 (1. С 8-9) имеем:

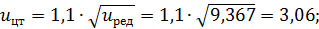

Передаточное число цилиндрической тихоходной ступени:

Передаточное число конической быстроходной ступени:

1.3. Определение вращающих моментов на валах привода

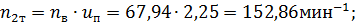

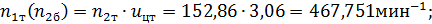

Частота вращения вала колеса тихоходной ступени:

Частота вращения вала шестерни тихоходной ступени/колеса быстроходной ступени:

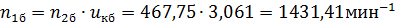

Частота вращения вала шестерни быстроходной ступени:

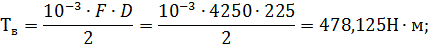

Вращающий момент на приводном валу:

где F – тяговое усилие на ленте, D – диаметр барабана;

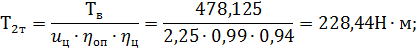

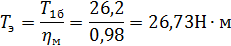

Момент на валу колеса тихоходной ступени:

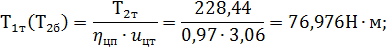

Момент на валу шестерни тихоходной ступени/колеса быстроходной ступени:

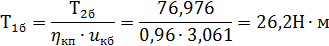

Момент на валу шестерни быстроходной ступени:

Момент электродвигателя:

Расчет зубчатых передач

Выбор материала колес и шестерен, расчет допускаемых напряжений

Выбираем для изготовления колеса и шестерни сталь марки 40Х (1., 11)

Шестерня:

Термообработка – улучшение

Твердость поверхности 269 – 302 НВ

Твердость в сердцевине 269 – 302 НВ

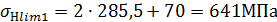

НВср=285,5

σ=750МПа;

Колесо:

Термообработка – улучшение

Твердость поверхности 235 – 262 НВ

Твердость в сердцевине 235 – 262 НВ

НВср=248,5

σ=640МПа.

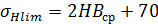

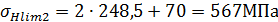

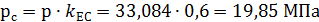

Определение допускаемых контактных напряжений

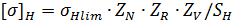

Определим допускаемые контактные напряжения для шестерни и колеса по формуле [1,c.12]:

где σНlim – предел контактной выносливости; ZN – коэффициент долговечности, учитывающий влияние ресурса; ZR – коэффициент, учитывающий влияние шероховатости сопряженных поверхностей зубьев; ZV – коэффициент, учитывающий влияние окружной скорости; SН – коэффициент запаса прочности.

В соответствии с таблицей 2.2 [1,13]

тогда:

SH – коэффициент запаса прочности принимаем в соответствии с рекомендациями [1,c.13]: SH=1,1

В соответствии со степенью прочности шероховатость поверхности равна 3,2-6,3мкм [2,c.61]

Согласно рекомендациям для материала с шероховатостью Ra=3,2; ZR=0,9 [2.,c29]

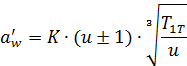

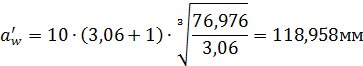

Предварительно определим межосевое расстояние аw’

где Т1Т – вращающий момент на шестерне (Т1Т=80,67); u – передаточное число передачи (uцт=3,06); К – коэффициент поверхностной твердости в соответствии с рекомендациями [1,c.17], принимаем К=10 для шестерни и колеса с поверхностной твердостью

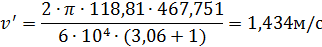

Определим окружную скорость v:

где n1 – частота вращения шестерни

По полученным данным принимаем степень точности зубьев, в нашем случае класс точности равен 9, по таблице 2.9 [1,c.17]

Для окружных скоростей меньше 5м/с значение ZV=1.0, в соответствии с рекомендациями [1,c.17]

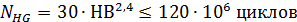

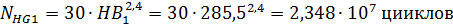

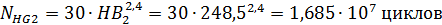

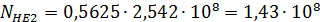

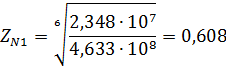

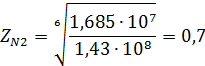

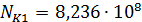

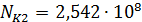

ZN – коэффициент долговечности [1,c.13]:

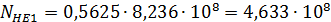

где NHG – базовое число циклов напряжений, соответствующее пределу выносливости для шестерни и колеса [1,c.13]; NHE – эквивалентное число циклов нагружения зубьев

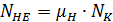

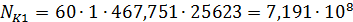

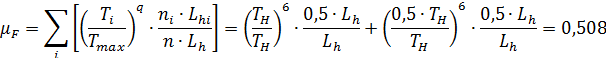

где µн – коэффициент эквивалентности, учитывающий переменность нагрузки при расчетах на контактную выносливость; NК – число циклов перемены напряжений, соответствующее заданному сроку службы передачи при постоянной нагрузке

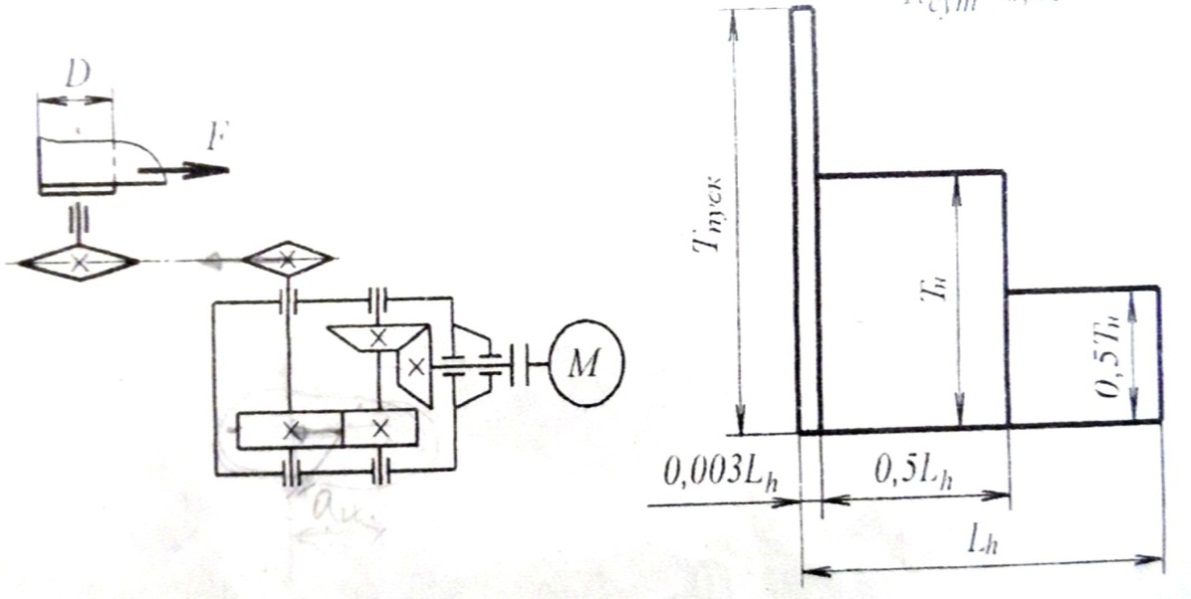

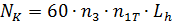

где n3 – число колес, находящихся в зацеплении с рассчитываемым; Lh – срок службы приводного устройства

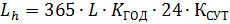

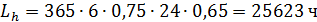

Суммарное время работы передачи в соответствии с исходными данными [1,c.13]:

где 365 – число дней в году; L – срок службы закрытых передач(6 лет); Кгод – коэффициент годового использования(0,75); 24 – число часов в сутки; Ксут – коэффициент суточного использования(0,65)

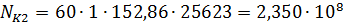

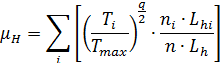

где Ti – вращающие моменты; ni – частоты вращения; Lh – срок службы

При условии, что 1 ≤ ZN ≤ ZNmax; принимаем ZN1=ZN2=1

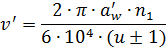

Расчет допускаемых напряжений изгиба зубьев шестерни и колеса зубчатой передачи

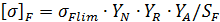

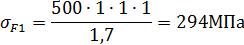

Допускаемые напряжения изгиба при расчете на выносливость определяют по формуле:

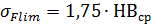

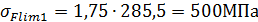

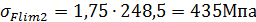

где σFlim – предел выносливости, вычисляют по эмпирической формуле табл.2.3 [1,c.14]

SF – коэффициент запаса прочности для улучшенных зубчатых колес (SF=1,7)

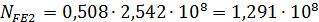

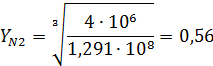

YN – коэффициент долговечности, учитывает влияние ресурса рассчитывается по формуле:

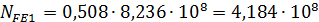

где NFG – число циклов, соответствующее перелому кривой усталости (NFG=4*106); NFE – эквивалентное число циклов

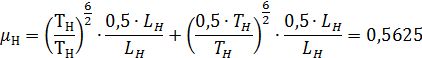

µF – коэффициент эквивалентности, учитывающий переменность нагрузки при расчетах на изгибную выносливость:

Исходя из рекомендаций принимаем YN1=YN2=1

YR – коэффициент, учитывающий влияние шероховатости переходной поверхности (YR=1);

YA – коэффициент, учитывающий влияние двустороннего приложения нагрузки (реверс), так как привод не реверсивный YA=1;

Расчет цилиндрической тихоходной передачи

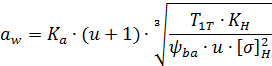

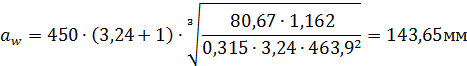

Уточним предварительно найденное межосевое расстояние по формуле:

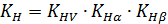

где Ка – вспомогательный коэффициент, для прямых зубьев Ка=450 [1,c.17]; u – передаточное число (uцт=3,24); ᴪba – коэффициент ширины колеса принимаем из ряда стандартных чисел, при несимметричном расположении одного или нескольких колес относительно опор (ᴪba=0,315); КН – коэффициент нагрузки в расчетах на контактную прочность

где КHV – коэффициент учитывает внутреннюю динамику нагружения, обусловленную, прежде всего, ошибками шагов зацепления и погрешностями профилей зубьев шестерни и колеса. Значения  определяют по таблице 2.6 [1, с.18] в зависимости от степени точности передачи по нормам плавности, окружной скорости и твёрдости рабочих поверхностей зубьев колёс передачи, используя метод экстраполяции: КHV=1,079

определяют по таблице 2.6 [1, с.18] в зависимости от степени точности передачи по нормам плавности, окружной скорости и твёрдости рабочих поверхностей зубьев колёс передачи, используя метод экстраполяции: КHV=1,079

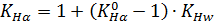

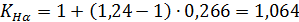

KHα - коэффициент, учитывающий неравномерное распределение нагрузки между зубьями в многопарном зацеплении, рассчитывают по формуле:

где KHw – коэффициент, учитывающий приработку зубьев, находят по таблице 2.8, используя метод экстраполяции [1, с.19] в зависимости от окружной скорости для зубчатого колеса с меньшей твердостью:

KHw=0,266

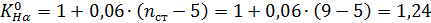

KHα0 – коэффициент распределения нагрузки между зубьями в связи с погрешностями изготовления (погрешностями шага зацепления и направления зуба) определяем в зависимости от степени точности nст по нормам плавности для прямозубых передач:

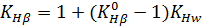

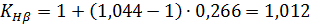

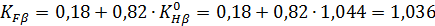

KHβ – коэффициент, учитывающий неравномерность распределения нагрузки по длине контактных линий, обусловливаемую погрешностями изготовления и упругим деформациями валов, подшипников. После приработки зубьев колёс в результате повышенного местного изнашивания распределение нагрузки становится более равномерным. Поэтому значение данного коэффициента после приработки определяют как по формуле:

KHβ0 – коэффициент неравномерности распределения нагрузки в начальный период времени принимают по таблице 2.7 [1,с.19] в зависимости от схемы передачи (рис. 2.4) [1, с.19], твердости зубьев и коэффициента ширины шестерни:

Находим KHβ0, по таблице 2.7 используя метод экстраполяции KHβ0=1,044

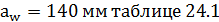

Принимаем по ГОСТ 6636-69  [1, с410]

[1, с410]

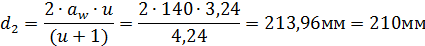

Определим предварительные основные размеры колеса:

Определим делительный диаметр:

Определим ширину колеса:

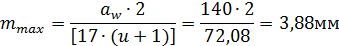

Предварительно определяем максимально возможный модуль m max из условия неподрезания зубьев шестерни у основания:

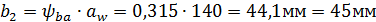

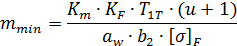

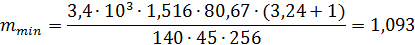

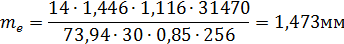

Затем рассчитываем минимально возможное значение модуля m min из условия прочности зубьев колёс по напряжениям изгиба:

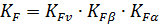

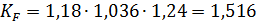

Где Кm=3,4*103 – для прямозубых колес; вместо [σ]F подставляют меньшее из значений [σ]F1 и [σ]F2; KF – коэффициент нагрузки при расчете по напряжениям изгиба:

Коэффициент  при расчётах на изгибную прочность учитывает внутреннюю динамику нагружения, обусловленную, прежде всего, ошибками шагов зацепления и погрешностями профилей зубьев шестерни и колеса. Значения

при расчётах на изгибную прочность учитывает внутреннюю динамику нагружения, обусловленную, прежде всего, ошибками шагов зацепления и погрешностями профилей зубьев шестерни и колеса. Значения  определяем по таблице 2.9 [1, с.20] в зависимости от степени точности передачи по нормам плавности, окружной скорости и твёрдости рабочих поверхностей зубьев колёс передачи, используя метод экстраполяции КFv=1,18

определяем по таблице 2.9 [1, с.20] в зависимости от степени точности передачи по нормам плавности, окружной скорости и твёрдости рабочих поверхностей зубьев колёс передачи, используя метод экстраполяции КFv=1,18

Коэффициент  , учитывающий неравномерность распределения напряжений у основания зуба по ширине зубчатого венца, рассчитывают по формуле:

, учитывающий неравномерность распределения напряжений у основания зуба по ширине зубчатого венца, рассчитывают по формуле:

KFα – коэффициент, учитывающий влияние погрешностей изготовления шестерни и колеса на распределение нагрузки между зубьями, определяют так же, как при расчетах на контактную прочность: KFα=KHα0=1,24;

Из полученного диапазона модулей принимают меньшее значение m, согласуя его со стандартным: m=2,25мм;

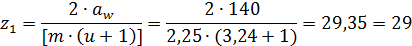

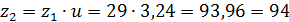

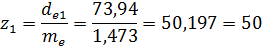

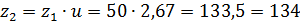

Определим число зубьев шестерни:

Определим число зубьев зубчатого колеса:

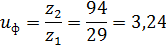

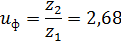

Фактическое значение передаточного числа определяем по формуле:

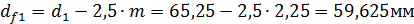

Определим диаметры колес:

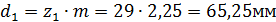

Делительный диаметр шестерни d1:

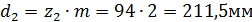

Делительный диаметр колеса внешнего зацепления d2:

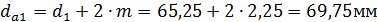

Диаметры окружностей вершин колес внешнего зацепления da:

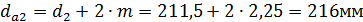

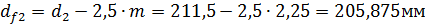

Диаметры впадин зубьев колес внешнего зацепления df:

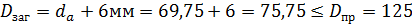

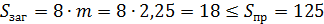

Чтобы получить при термической обработке принятые для расчета механические характеристики материала колес, требуется, чтобы размеры заготовок колес не превышали предельно допустимых значений Dпр, Sпр:

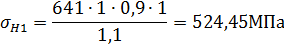

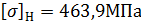

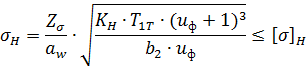

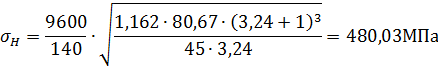

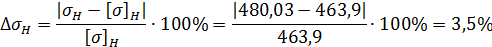

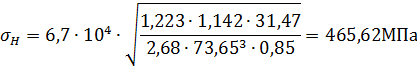

Выполняем проверку зубьев колес по контактным напряжениям:

где Zσ=9600 для прямозубых колес;

Если σH больше [σ]H в пределах 5%, то ранее принятые параметры передачи принимают за окончательные

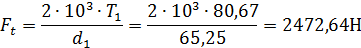

Определяем силы в зацеплении

Окружная сила:

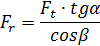

Радиальная сила:

где α – для стандартного угла α=20º; cosβ=1

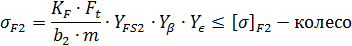

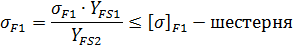

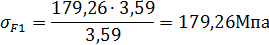

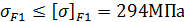

Выполняем проверку зубьев колес по напряжениям изгиба, расчет проводится отдельно для шестерни и колеса:

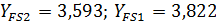

где YFS – коэффициент, учитывающий форму зуба и концентрацию напряжений, в зависимости от приведенного числа (zv=z/cos3β) зубьев и коэффициента смещения для внешнего зацепления принимают по таблице 2.10 (1,с.25), для прямозубых колес: zv1=z1=29; zv2=z2=94, методом экстраполяции находим YFS1 и YFS2:

Yβ – коэффициент, учитывающий угол наклона зуба, для прямозубых передач Yβ=1 (1,с.25)

Yε – коэффициент, учитывающий перекрытие зубьев, для прямозубых передач Yε=1 (1,с.25)

Условия выполняются

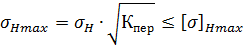

Выполняем проверку зубьев на прочность при действии пиковой нагрузки

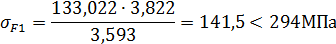

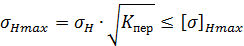

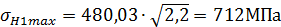

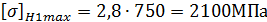

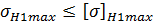

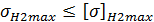

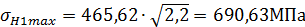

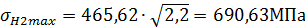

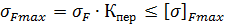

Для предотвращения остаточных деформаций или хрупкого разрушения поверхностного слоя контактное напряжение σHmax не должно превышать допускаемое напряжение [σ]Hmax:

где σН – контактное напряжение при действии номинального момента Т; Кпер – коэффициент перегрузки характеризует режим нагружения (в соответствии с таблицей 24.9 (1,с.417) Кпер=2,2); [σ]Hmax – допускаемое напряжение (при улучшении или сквозной закалке принимают [σ]Hmax=2,8σт, σт – предел текучести, выбираем в соответствии с таблицей 2.1 (1,с.11) (для шестерни-750, для колеса-640)

Условия выполняются

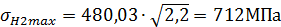

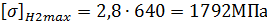

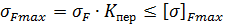

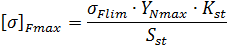

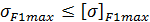

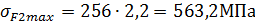

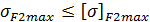

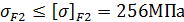

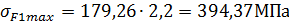

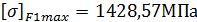

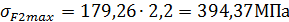

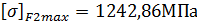

Для предотвращения остаточных деформаций и хрупкого разрушения зубьев напряжение σFmax изгиба при действии пикового момента не должно превышать допускаемое [σ]Fmax:

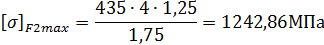

где σF – напряжение изгиба, вычисленное при расчетах на сопротивление усталости; [σ]Fmax – допускаемое напряжение вычисляют в зависимости от вида термической обработки и возможной частоты приложения нагрузки:

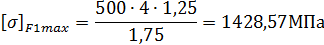

где σFlim – предел выносливости при изгибе; YNmax – максимально возможное значение коэффициента долговечности (для сталей с объемной термообработкой: нормализация, улучшение, объемная закалка YNmax=4); Kst – коэффициент влияния частоты приложения пиковой нагрузки (в случае единичных перегрузок Kst=1,25); Sst – коэффициент запаса прочности (обычно Sst=1,75)

Условия выполняются

Расчет конической быстроходной передачи

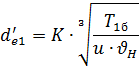

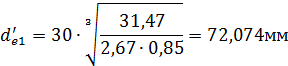

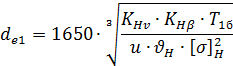

Рассчитаем предварительное значение диаметра внешней делительной окружности шестерни:

где Т1б – вращающий момент на шестерни быстроходной передачи; u – передаточное число; К – коэффициент, выбирают в зависимости от поверхностной твердости Н1 и Н2 зубьев шестерни и колеса (К=30); ϑН – коэффициент, для прямозубых конических передач ϑН=0,85

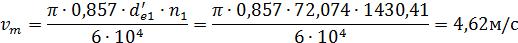

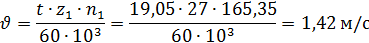

Окружную скорость vm на среднем делительном диаметре вычисляют по формуле:

Степень точности назначают в зависимости от окружной скорости, прямозубые конические колеса применяют при окружных скоростях до 5м/с, степень точности – не грубее 7-й

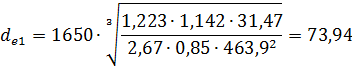

Уточняем предварительно найденное значение диаметра внешней делительной окружности шестерни:

где КHv – коэффициент внутренней динамической нагрузки, для прямозубых конических колес выбирают по таблице 2.6, условно принимая их точность на одну степень грубее фактической (KHv=1,223); KHβ – коэффициент, учитывающий неравномерность распределения нагрузки по длине контактных линий (для конических колес с прямыми зубьями KHβ=KHβ0)

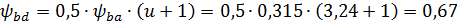

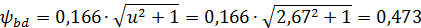

КHβ0 – коэффициент, выбираемый по таблице 2.7 для цилиндрических зубчатых передач в зависимости от отношения ψbd=b/de1, твердости зубчатых колес и расположения передачи относительно опор

Так как ширина зубчатого венца и диаметр шестерни еще не определены, значение коэффициента ψbd вычисляют ориентировочно:

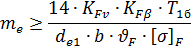

Принимаем коэффициент KHβ=KHβ0=1,142

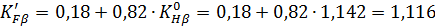

Конусное расстояние и ширина зубчатого венца

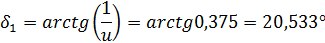

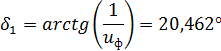

Угол делительного конуса шестерни:

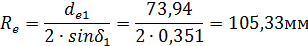

Внешнее конусное расстояние:

Ширина зубчатого венца:

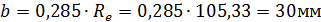

Модуль передачи, внешний торцевой модуль передачи:

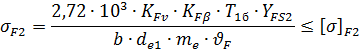

где КFv – коэффициент внутренней динамической нагрузки, для прямозубых конических колес выбирают по таблице 2.9 [1,c.22] условно принимая их точность на одну степень грубее фактической (KFv=1,446); KFβ – коэффициент, учитывающий неравномерность распределения напряжений у основания зубьев по ширине зубчатого венца (для конических передач с прямыми зубьями KFβ=KFβ’)

Коэффициент ϑF принимают для прямозубых колес равным 0,85

Округление вычисленного значения модуля до стандартной величины можно не производить

Расчет числа зубьев:

Шестерни:

Колеса:

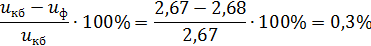

Определяем фактическое передаточное число:

Рассчитаем отклонение:

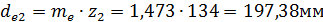

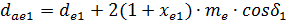

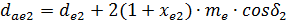

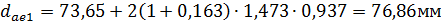

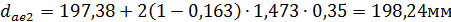

Определим окончательные значения размеров колес

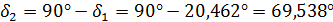

Углы делительных конусов шестерни и колеса:

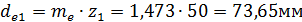

Делительные диаметры прямозубых колес:

Внешние диаметры прямозубых колес:

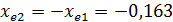

Коэффициент xe1 смещения для прямозубой шестерни принимают по таблице 2.12 (1,с.30) методом экстраполяции (хе1=0,163); коэффициент смещения инструмента для колеса:

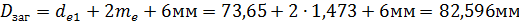

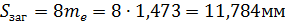

Размеры заготовки колес

Для конических шестерни и колеса вычисляют размеры заготовки:

Полученные расчетом Dзаг и Sзаг сравнивают с предельными размерами Dпр и Sпр по таблице 2.1 (1,с.11)

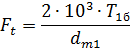

Расчет сил в зацеплении:

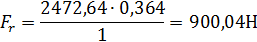

Окружная сила на среднем диаметре шестерни:

где dm1=0,857de1=63,118;

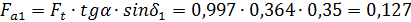

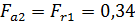

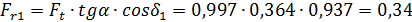

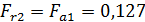

Осевая сила на прямозубой шестерне и колесе:

Радиальная сила на прямозубой шестерне и колесе:

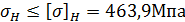

Проверка зубьев колес по контактным напряжениям

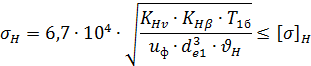

Расчетное контактное напряжение:

Проверка зубьев колес по напряжениям изгиба

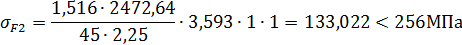

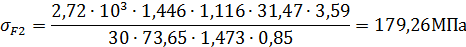

Напряжение изгиба в зубьях колеса:

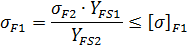

Напряжение изгиба в зубьях шестерни:

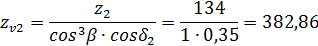

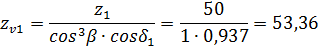

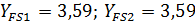

Значение коэффициентов YFS1 и YFS2, учитывающих форму зуба и концентрацию напряжений, принимают по таблице 2.10 (1,с.25) в зависимости от коэффициента смещения и приведенного числа зубьев:

Выполняем проверочный расчет на прочность зубьев при действии пиковой нагрузки. Действие пиковых нагрузок оценивают коэффициентом перегрузки Кпер=Тпик/Т, где Т=Т1=Тмах – максимальный из длительно действующих (номинальный) момент, по которому проводят расчеты на сопротивление усталости

Проверка зубьев колес на контактную прочность при кратковременном действии пикового момента:

Проверка зубьев колес на прочность по напряжениям изгиба при действии пикового момента:

Расчет гибкой передачи. Расчет цепной передачи

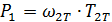

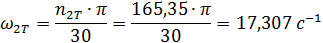

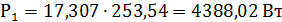

Расчет мощности на входной звездочке:

где T2T – вращающий момент колеса тихоходного вала; ω2Т – угловая скорость, определяемая по формуле:

P1=4,39кВт; Т1=Т2Т=253,54; u=uц=2,25; n1=n2T=165,35

Число зубьев ведущей звездочки z1 определяют по таблице 13.2.4 (2,с.360); z1=27

Граничную вытяжку цепи при эксплуатации δt рекомендуется принять δt=3%

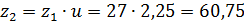

Число зубьев ведомой звездочки определяют по формуле:

Принимаем z2=60

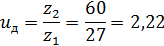

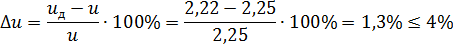

Определяем действительное передаточное число по формуле:

Отклонение

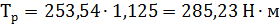

Расчетный момент на ведущей звездочке:

где сд – коэффициент, учитывающий динамичность нагружения передачи таблица 13.2.6 (2,с.361) (сд=1,125)

Предварительные значения средних удельных давлений в шарнирах цепи, таблица 13.2.5 (2,с.360) (pc’=18,5МПа)

Предварительно задаем число рядов цепи zр и определяем коэффициент неравномерности распределения нагрузки между рядами цепи ср; (zр=1; ср=1)

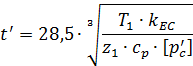

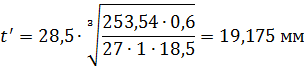

Предварительный шаг цепи:

где kBC – коэффициент интенсивности нагрузки при расчете на износ таблица 13.2.7 (2,с.361) (kEC=0,6)

По таблице 13.2.1-13.2.3 выбираем цепь с шагом t=19,05≈t’

Тип цепи: ПР-19,05-31,8 ГОСТ 1356-97; Аоп=105мм2; q=1,9кг/м2; Fр=31,8кН

Проверяем условие ограничения частоты вращения ведущей звездочки n1≤[n1]

По таблице 13.2.8 [n1]=f(t)=900 мин-1

165,35 мин-1≤900 мин-1

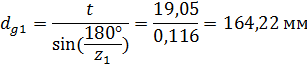

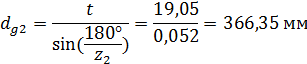

Определяем делительные диаметры звездочек:

Определяем скорость цепи:

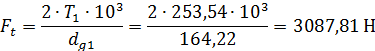

Окружное усилие на ведущей звездочке:

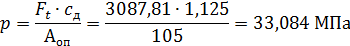

Номинальное удельное давление в шарнирах цепи:

Проверим условие стойкости шарниров цепи против изнашивания:

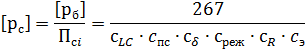

Допустимое давление в шарнирах цепи:

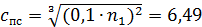

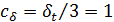

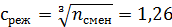

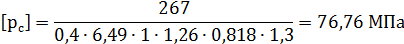

[pб]=267МПа – базовое удельное давление; сLC – долговечность передачи (сLC=Lh/15000=0,4); cпс – частота вращения ведущей звездочки ( ); сδ – относительная норма износа цепи (

); сδ – относительная норма износа цепи ( ); среж – режим работы передачи (

); среж – режим работы передачи ( ); сR – параметры передачи (сR=czcuca; cz=25/z1=0,93; cu=0,88; ca=1; cR=0,818); cэ – условия эксплуатации передачи (сэ=сᴪснссм; сᴪ=1; сн=1; ссм=1,3; сэ=1,3)

); сR – параметры передачи (сR=czcuca; cz=25/z1=0,93; cu=0,88; ca=1; cR=0,818); cэ – условия эксплуатации передачи (сэ=сᴪснссм; сᴪ=1; сн=1; ссм=1,3; сэ=1,3)

Расчетные удельные давления в шарнирах цепи:

Условие стойкости шарниров цепи против изнашивания:

Проверим условие прочности цепи на разрыв:

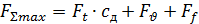

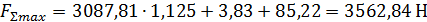

Максимальная сила, действующая на цепь:

где Fυ – натяжение цепи от действия центробежных сил (Fυ =qυ2=3,83Н); Ff – натяжение цепи от ее веса (Ff=9,81сfqa’/1000=85,22)

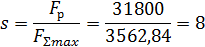

Запас прочности цепи:

Условие прочности цепи на разрыв s≥[s], минимальные значения [s] определяются по таблице 13.2.14 ([s]=7…8)

Условие выполняется

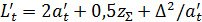

Число звеньев цепи:

где z∑=z1+z2=87; ∆=0,5(z2-z1)/π=5,25

Lt=124

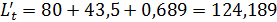

Расчетное межосевое расстояние передачи:

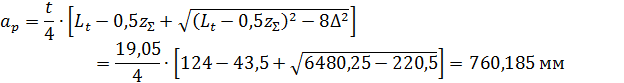

Межосевое расстояние передачи с учетом провисания ведомой ветви цепи:

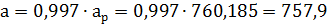

Сила, нагружающая валы передачи:

где k – коэффициент, учитывающий угол наклона оси центров звездочек передачи к горизонту (k=1,15 – для горизонтальной передачи)

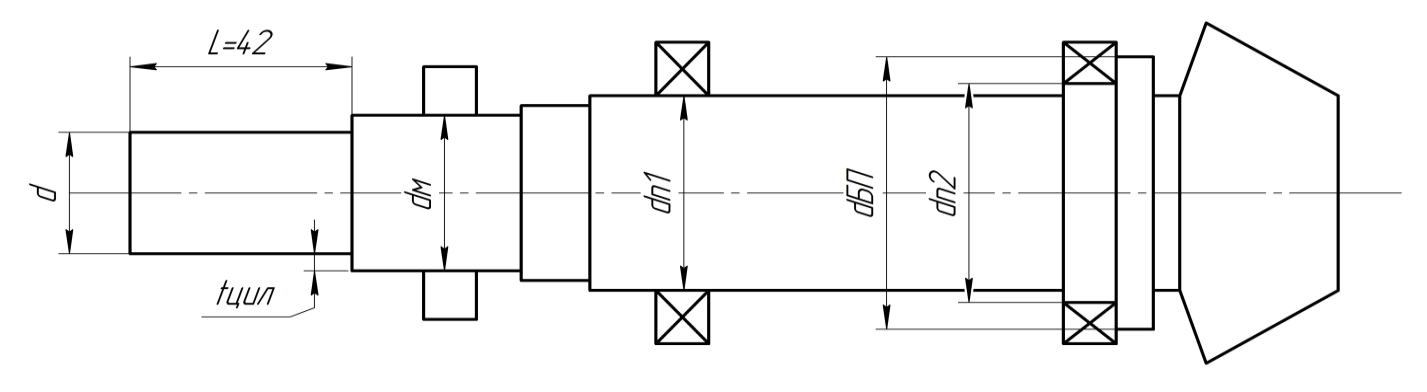

Разработка эскизного проекта

Предварительные значения диаметров различных участков стальных валов редуктора определяют по формулам:

1. Для быстроходного вала:

Диаметр вала: