КРИВОШИПНО-ШАТУННЫЙ МЕХАНИЗМ.

Остов

Остов двигателя служит основанием, внутри и снаружи которого расположены детали механизмов и систем двигателя.

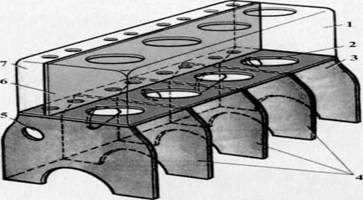

Блок-картер. В большинстве рядных двигателей он изготовлен в виде единой коробчатой отливки. Для повышения жесткости и разделения на несколько отсеков внутри блок-картера выполнены перегородки. Горизонтальная перегородка 2 (рис. 11) делит его на две половины: верхнюю — блок цилиндров и нижнюю — картер. В блоке устанавливают гильзы цилиндров, которые плотно входят в отверстия верхней плиты и горизонтальной перегородки. Вдоль одной из сторон блока проходит сплошная вертикальная перегородка 6, отделяющая камеру 7 штанг от водяной рубашки (пространство между вертикальной перегородкой, стенками блока и гильзами цилиндров, заполняемое водой). Нижняя часть (картер) расширена для размещения коленчатого вала. В картере выполнены перегородки 4. В их нижней части имеются приливы 7 (рис. 12), образующие вместе с крышками 6 опоры для коренных подшипников коленчатого вала. Со стороны камеры штанг в перегородках картера расположены отверстия 9 под втулки распределительного вала.

Чтобы вода из водяной рубашки блока не проникла в картер, в расточках горизонтальной перегородки помещены уплотнительные резиновые кольца 8. Водяная рубашка блока через отверстия 2 в

верхней плите сообщается с водяной рубашкой головки цилиндров.

В верхней плите находятся резьбовые отверстия 3 для шпилек, соединяющих головку цилиндров с блок-картером, и отверстия 1 для штанг толкателей. В блоке отлиты каналы 4 для подвода воды в водяную рубашку от насоса, просверлены отверстия и каналы 5 для подвода масла к некоторым трущимся деталям двигателя.

|

|

Блок-картер V-образного двигателя объединяет в одной коробчатой отливке картер и два блока цилиндров, расположенных под углом. В верхних и нижних продольных (горизонтальных) перегородках блока цилиндров расточены отверстия для установки гильз цилиндров. Нижние перегородки отделяют водяные полости блок-карте-ра от полостей для масла. Рубашка охлаждения (водяная полость) образуется наружными стенками гильз, стенками блок-картера и внутренними перегородками блока цилиндров.

Правый блок цилиндров смещен относительно левого назад, что необходимо для установки двух шатунов на каждой шатунной шейке коленчатого вала.

Снаружи каждый блок-картер имеет обратные приливы и площадки с резьбовыми отверстиями для крепления различных агрегатов и сборочных единиц. Чтобы не допустить утечки воды или масла и попадания в блок-картер загрязнений, между ним и деталями в местах стыка помещены прокладки.

К обратным площадкам блок-картера крепят составные детали остова двигателя: сверху - головки цилиндров, сзади — картер маховика, впереди - картер распределительных шестерен, снизу - поддон картера.

Рис. 11. Блок-картер рядного двигателя:

1 — блок цилиндров; 2 и 6 — горизонтальная и вертикальная перегородки; 3 — картер;4 - перегородки картера; 5 - отверстие для распределительного вала; 7 — камера штанг

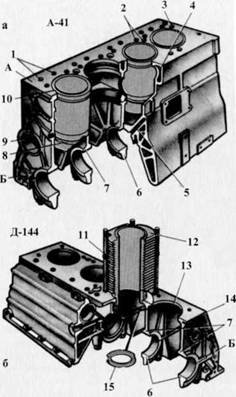

У двигателей с воздушным охлаждением в отличие от двигателей с жидкостным охлаждением отсутствует блок-картер. Все детали расположены на литом картере. В его верхней плите расточены отверстия для установки гильз цилиндров. Между последними и картером находятся медные уплотнительные прокладки. Внутри картера, как и у двигателей с жидкостным охлаждением, размещены коленчатый и распределительный валы.

|

|

Рис. 12. Блок-картер двигателей жидкостного (а) и воздушного (б) охлаждения:

Рис. 12. Блок-картер двигателей жидкостного (а) и воздушного (б) охлаждения:

1 — отверстия для штанг толкателей;2 — отверстия для отвода воды; 3 - отверстие для шпильки крепления головки цилиндров; 4 - водораспредилительный канал; 5 - канал для подвода масла; 6 - крышки коренных подшипников; 7 — приливы; 8 - резиновое уплотнительное кольцо; 9 — отверстие для втулки распределительного вала; 10 - гильза цилиндра;

11 — шпилька; 12 - цилиндр; 13 - отверстие для гильзы цилиндра; 14 - картер; 15 - уплотнительная прокладка; А и Б - плоскости крепления головки цилиндров и картера распределительных шестерен

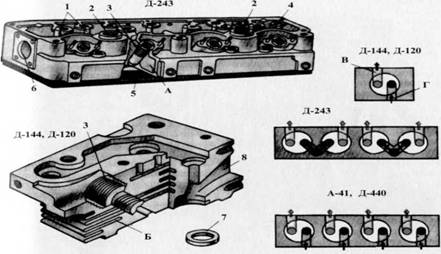

Головка цилиндров.

На рис. 13, а показана головка цилиндров многоцилиндрового двигателя. Она представляет собой толстую плиту, которая закрывает блок-картер сверху. Нижняя плоскость головки тщательно обработана, она же -верхняя поверхность камер сгорания всех цилиндров. В головке размещены отверстия для клапанов, форсунок, штанг, впускные и выпускные каналы. Пространство между стенками каналов и головки (водяная рубашка А) заполнено водой. Чтобы не было утечки газов и воды, между головкой цилиндров и блок-картером устанавливают металлоасбестовую прокладку 5. Отверстия в прокладке под гильзы цилиндров и для прохода масла к клапанному механизму окантованы листовой сталью.

|

|

На двигателях с рядным расположением цилиндров обычно размещена одна головка цилиндров, на V-образных — две или раздельно на каждый цилиндр. В двигателях воздушного охлаждения головки изготовляют отдельно для каждого цилиндра. Наружная поверхность такой головки снабжена охлаждающими ребрами Б.

а б

Рис. 13. Головка цилиндров (а) и схемы расположения впускных и выпускных клапанов (б):

1 — втулки клапанов; 2 - каналы для впуска воздуха (впускные каналы);

3 - стакан форсунки; 4 — отверстие для штанги; 5 - прокладка;6 -отверстие для отвода воды из водяной рубашки; 7 — седло клапана; 8 — каналы для впуска воздуха (впускные каналы); А — полость водяной рубашки;

Б — охлаждающие ребра; В и Г - выпускной и впускной каналы

Головки цилиндров отливают из легированного чугуна вместе с размещенными вних газораспределительными каналами. Так как наполняемость цилиндра свежим зарядом с повышением температуры ухудшается, то впускные и выпускные каналы головки цилиндров (рис. 13, б) иногда направлены в противоположные стороны.

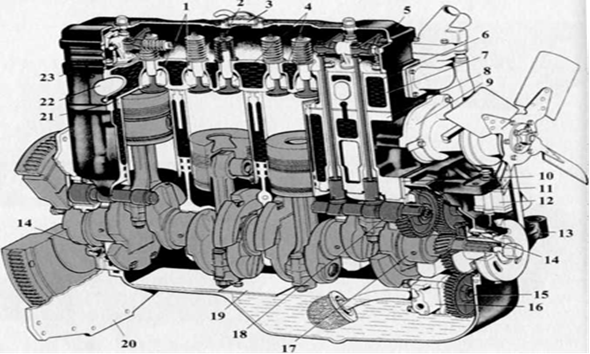

Корпусные детали остова. К нижней плоскости блок-картера прикреплен поддон 15 (рис. 14), который служит резервуаром для масла и закрывает нижнюю часть двигателя. По месту разъема поддон уплотнен прокладкой из пробки или паронита. Чтобы масло меньше плескалось во время работы трактора, поддон снабжен успокоителем 19.

Картер 11 распределительных шестерен закрывает шестерни, передающие вращение от коленчатого вала 17 к распределительномувалу 18, приводам топливного, гидравлического и масляного 16 насосов.

Рис. 14. Дизель Д-243:

1 - впускные каналы третьего и четвертого цилиндров; 2 - клапан; 3 - сапун;

4 - выпускные каналы второго и третьего цилиндров; 5 - колпак; 6 - водяная рубашка; 7 - головка цилиндров; 8 - блок-картер; 9 - водяной насос; 10 - щит распределительных шестерен; 11 - картер распределительных шестерен;

12 — амортизатор; 13 — кронштейн передней опоры двигателя; 14 - манжета уплотнения коленчатого вала; 15 - поддон картера; 16 - масляный насос;

17 и 18 — коленчатый и распределительный валы; 19 - успокоитель масла;

20 - задний лист; 21 - металлоасбестовая прокладка; 22 - выпускной канал четвертого цилиндра; 23 - трубка подвода масла к клапанному механизму

На задней плоскости блок-картера закреплен картер маховика, который необходим для размещения маховика, крепления двигателя к раме и присоединения различных агрегатов (например, пускового двигателя, редуктора пускового устройства и др.). В картере маховика у двигателей некоторых типов предусмотрены специальные устройства (стрелочный указатель, установочная шпилька) для определения в.м.т. поршня.

Детали остова тракторных двигателей, за исключением поддона, обычно отливают из чугуна.

Подвеска двигателя. Двигатели опираются на раму. Во время их работы возникают вибрации, которые не должны передаваться на раму. Поэтому крепление (подвеска) двигателя должно быть таким, чтобы уменьшить передачу вибраций на раму и предотвратить появление напряжений в блоке цилиндров при перекосах рамы вследствие движения трактора по неровной дороге. Двигатель закрепляют на раме или полураме в трех, четырех, пяти или шести точках.

На крышке картера распределительных шестерен отлита передняя опора двигателя. Она закреплена через резинометаллический амортизатор 12 на кронштейне 13, который установлен на раме трактора. Амортизатор снижает уровень вибраций двигателя и остова трактора. Сзади двигатель прикреплен к корпусу трансмиссии через стальной лист 20.

В некоторых двигателях амортизаторы задней подвески монтируют на картере маховика.

Вентиляция картера. На верхней плоскости головки закрепляют детали привода клапанов, которые закрывают крышкой. На колпаке 5 крышки смонтирован сапун. Он сообщает полость картера с атмосферой. Сапун необходим для предотвращения выдавливания масла через уплотнения картера проникающими из цилиндров газами. Через сапун выходят наружу воздух и газы, прорвавшиеся из цилиндров в картер. Если после остановки двигателя давление остывшего в нем воздуха стало ниже атмосферного, то воздух входит в картер снаружи через сапун. Проволочная набивка, смоченная маслом, очищает воздух от пыли. В некоторых дизелях сапун расположен на боковой стенке блока (со стороны камеры штанг) или в крышке горловины для заливки масла в картер.

Поршневая группа

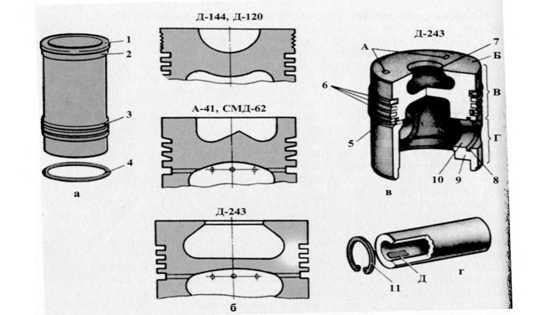

Цилиндры. Эти детали съемные. Отдельно изготовленный цилиндр называют гильзой. При использовании вставных гильз можно увеличить срок службы блок-картера за счет замены изношенных гильз новыми. Гильзы обычно изготавливают из легированного чугуна. Внутреннюю поверхность гильзы, называемую зеркалом, тщательно обрабатывают и закаляют. По внутреннему диаметру гильзы сортируют на три размерные группы: Б, С и М (большая, средняя и малая). Обозначения размерной группы наносят на торце буртика 1 (рис. 15).

Гильзы, наружная поверхность которых омывается охлаждающей жидкостью, называют «мокрыми». На наружной поверхности гильзы выполнено два посадочных пояска 2, которые служат для плотной установки гильзы в блоке. Между нижним пояском гильзы и блоком цилиндра монтируют резиновые уплотнительные кольца 4, предотвращающие протекание воды в картер из водяной рубашки блока. У одних двигателей резиновые кольца устанавливают в выточки, выполненные на нижнем пояске гильзы, у других - в расточке блока. Верхний торец гильзы незначительно выступает над плоскостью блока, что обеспечивает лучшее обжатие металлоасбестовой прокладки, создает надежное уплотнение от прорыва газов из цилиндра и попадания воды в цилиндр.

На цилиндрах двигателей с воздушным охлаждением снаружи имеются охлаждающие ребра. Каждый цилиндр вместе с головкой закрепляют специальными (анкерными) шпильками на картере

Рис. 15. Детали поршневой группы:

а - «мокрая» гильза (цилиндр); б - сечения поршней; в - поршень; г - поршневой палец; 1 - буртик;2 и 3 - верхний и нижний пояски;

4 - резиновое уплотнительное кольцо; 5, 6 и 11 - соответственно маслосъемное, компрессионные и стопорное кольца; 7 — выемка в днище поршня; 8 - канавка для стопорного кольца; 9 - утолщение (бобышка);

10 - отверстие для поршневого пальца; А - метки массы и размерной группы поршня; Б - днище; В - головка (уплотняющая часть); Г - юбка (направляющая часть); Д — метка размерной группы пальца

Поршни. Эти детали воспринимают и передают на шатун усилие, возникающее от давления газов. Их отливают из легкого, но достаточно прочного алюминиевого сплава.

Поршень имеет вид перевернутого стакана. Он состоит из днища Б, головки В и юбки Г. Днище поршня делают фасонной формы с выемкой (для лучшего перемешивания воздуха с поступающим в

цилиндр топливом), которая зависит от способа смесеобразования и расположения клапанов и форсунок.

На внешней поверхности головки и юбке проточены канавки для компрессионных 6 и маслосъемных 5 колец. Число колец, устанавливаемых на поршне, зависит от типа двигателя и частоты вращения коленчатого вала. По окружности канавок под маслосъемные кольца просверлены сквозные отверстия для отвода масла в картер двигателя.

На внутренней стороне юбки имеется два прилива — бобышки 9, в отверстия которых устанавливают поршневой палец. Бобышки соединяются ребрами с днищем, увеличивая прочность поршня. В бобышках проточены кольцевые канавки 8 для стопорных колец. На наружной поверхности поршня против бобышек сделаны срезы — «холодильники», где скапливается масло, способствующее охлаждению утолщенной части поршня и предохраняющее поршень от заклинивания при его нагревании. Для этого же применяют поршни, у которых диаметр юбки больше диаметра головки и юбка имеет овальное сечение (большая часть овала перпендикулярна оси поршневого пальца). В результате можно получить наименьший зазор между юбкой и стенками цилиндра в холодном двигателе.

По наружному диаметру юбки поршни, как и гильзы, сортируют на три размерные группы: Б, С и М. Обозначение размерной группы наносят на днище поршня. При сборке группы поршня и гильзы должны быть одинаковыми. Поршни также сортируют на две размерные группы по диаметру отверстия под поршневой палец и маркируют краской (черной или желтой) на бобышках поршня.

На головке поршня некоторых двигателей сделаны мелкие кольцевые канавки глубиной 0,3 мм. В них задерживаются продукты сгорания масла (нагар), что предотвращает преждевременное закоксовывание поршневых колец.

Поршневые пальцы. Эти детали делают пустотелыми из стали. От осевого перемещения палец удерживается разжимными стопорными кольцами 11, которые установлены в канавках бобышек поршня. Палец соединяет поршень с шатуном. В отверстие втулки верхней головки шатуна палец вставляют с зазором, а в поршень — с натягом. Во время работы двигателя между поршнем и пальцем при достижении рабочей температуры появляется зазор и палец может поворачиваться в бобышках поршня. Такой палец называют плавающим.

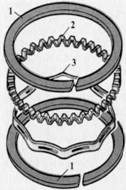

Поршневые кольца. По назначению кольца подразделяют на компрессионные и маслосъемные (рис. 16).

Компрессионные кольца предотвращают прорыв газов из камеры сгорания в картер. Их изготавливают из легированного чугуна или стали. Наружный диаметр кольца в свободном состоянии больше внутреннего диаметра цилиндра. Поэтому часть кольца вырезана, вследствие чего при установке в цилиндр оно пружинит и хорошо прилегает к поверхности.

Д-243

Д-144, Д-120

СМД-18Н

А Б В Г

Рис. 16. Поршневые кольца:

а - составное маслосъемное кольцо; б...г - варианты формы и расположения колец на поршне; 1 - плоские стальные кольца; 2, 3 и 12 - соответственно осевой, радиальный и спиральный расширители; 4 - поршень; 5 — компрессионные кольца прямоугольного сечения с внутренней проточкой; 6 — верхнее компрессионное кольцо прямоугольного сечения; 7 - нижние компрессионные кольца с конической наружной поверхностью; 8 - скребковые маслосъемные кольца; 9 - кольцо с выпуклой рабочей поверхностью; 10 — трапециевидные кольца; 11 — маслосъемное кольцо коробчатого сечения

Вырез в поршневом кольце называют замком. Он может быть косым или прямым. Наибольшее распространение получило кольцо с прямым замком как более простое и дешевое в изготовлении. Для уменьшения утечки газов через зазоры в замках кольца устанавливают замками в разные стороны желательно на равном расстоянии по окружности. Для уплотнения, обеспечивающего герметичность цилиндра, на поршне размещают два-три компрессионных кольца. В канавках поршня кольца устанавливают с небольшим зазором, и они могут свободно перемещаться относительно поршня.

В поперечном сечении компрессионные кольца имеют различную форму. По сравнению с кольцом прямоугольного сечения кольцо/с конической наружной поверхностью имеет меньшую опорную поверхность, что обеспечивает его быструю приработку и хороший контакт с цилиндром по всей окружности. Некоторые компрессионные кольца 5 имеют по внутреннему диаметру сверху кольца фаску или выточку. При установке в цилиндр такие кольца деформируются (скручиваются) и прилегают к зеркалу цилиндра нижней кромкой. Поэтому скручивающиеся кольца работают подобно конусным и в то же время перемещаются в меньшей степени по поршню в вертикальном направлении. Трущуюся о цилиндр поверхность верхнего компрессионного кольца хромируют. У некоторых дизелей слою хрома (до 0,3 мм) придают выпуклую форму. Такое кольцо 9 лучше и быстрее прирабатывается.

Маслосъемные кольца препятствуют проникновению масла из картера в камеру сгорания, снимая излишки масла со стенки цилиндра. Их устанавливают ниже компрессионных. Они в отличие от компрессионных колец имеют сквозные прорези или состоят из двух колец скребкового типа. На поршни многих двигателей устанавливают составные маслосъемные кольца, изготовленные из двух стальных дисков и двух пружинных расширителей - осевого и радиального. Осевой расширитель 2, расположенный между дисками, плотно прижимает их к стенкам канавки поршня. Радиальный расширитель 3 плотно прижимает диски к цилиндру.

Кривошипно-шатунная группа

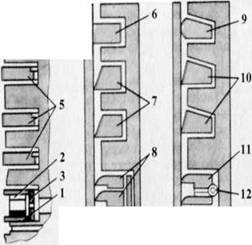

Шатуны. Эти детали соединяют поршни с коленчатым валом и передают ему усилие от давления газов, воспринимаемого поршнями. Шатун изготавливают из высококачественной стали в виде стержня с двумя головками.

Стержень 3 (рис. 17, а) шатуна двутаврового сечения. В его верхнюю головку запрессовывают бронзовую втулку 2. Нижняя головка шатуна разъемная. Ее отъемная часть — крышка 6. Верхняя половина головки изготовлена заодно с шатуном.

Внутренняя поверхность нижней головки шатуна обработана в сборе с крышкой. Поэтому крышки нижних головок шатунов невзаимозаменяемы. Для их правильной установки на боковую поверхность нижней головки шатуна и крышки наносят порядковый номер (считая первый от радиатора) и цифры комплектности, которые должны совпадать при сборке.

Обе половины головки соединены высокопрочными специальными шатунными болтами 10. Их гайки затягивают динамометрическим ключом и шплинтуют. В нижнюю головку шатуна устанавливают подшипники скольжения, состоящие из двух вкладышей 5 (верхнего и нижнего). От осевого смещения и привёртывание вкладыши удерживаются в гнездах усиками 9, входящими в расположенные на одной стороне шатуна пазы. Масло к поршневому пальцу подается через отверстие 11 (рис. 17, б) или канал 12. Нижняя головка шатуна у большинства двигателей имеет прямой разъем, т.е. под прямым углом к оси тела шатуна. У некоторых двигателей плоскость разъема нижней головки шатуна выполнена под углом.

Косой разъем (рис. 17, в) необходим для обеспечения прохода нижней части шатуна через гильзу при монтаже поршневой группы. При такой конструкции шатунные болты для крепления крышки ввертывают прямо в шатун. Чтобы предупредить самоотвертывание, под головки болтов устанавливают стопорные шайбы 14 (рис. 17, г).

Рис. 17. Шатуны:

а — детали шатуна; б — варианты сечения стержня шатунов и подвода масла к поршневому пальцу; в - косой разъем нижней головки шатуна; г - способы фиксации крышки нижней головки шатунов; 1 и 4- верхняя и нижняя головки шатуна; 2 - втулка верхней головки; 3 - стержень шатуна; 5 - вкладыш шатунного подшипника; 6 - крышка нижней головки шатуна; 7 - шплинт;

8 — корончатая гайка; 9 — фиксирующий усик вкладыша; 10 — шатунный болт; 11 - отверстие для масла; 12 - канал для подвода масла в теле шатуна;

13 - треугольные шлицы в стыке крышки с нижней головкой шатуна;

14 - стопорная шайба

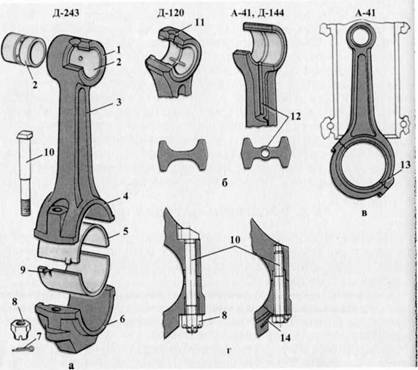

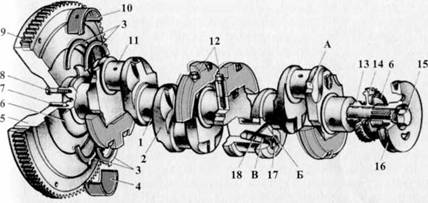

Коленчатый вал воспринимает усилие, передающееся от поршней через шатуны, и преобразует их в крутящий момент, а также используется для привода в действие различных механизмов и деталей двигателя.

Коленчатый вал. Такие детали штампуют из высококачественной стали или отливают из высокопрочного чугуна. Он состоит из опорных коренных шеек 1 (рис. 18), шатунных шеек 11, соединяющих их щек 2, носка (передней части) и хвостовика (задней части). К щекам прикреплены или отлиты вместе с валом противовесы 12, необходимые для его уравновешивания.

Рис. 18. Коленчатый вал дизеля Д-243:

1 - коренная шейка; 2 - щека; 3 - упорные полукольца; 4 и 10 - нижний и верхний вкладыши коренного подшипника; 5 - маховик; 6 - маслоотражатель;

7 - установочный штифт; 8 — болт крепления маховика; 9 — зубчатый венец;

11 - шатунная шейка; 12 - противовесы; 13 - шестерня коленчатого вала;

14 - ведущая шестерня привода масляного насоса; 15 - болт; 16 - шкив;

17 — пробка; 18 - трубка для чистого масла; А — место клеймения размерной группы шеек коленчатого вала; Б - канал подвода масла в полость шатунной шейки; В — полость шатунной шейки.

Шейки вала для большей износоустойчивости закалены токами высокой частоты (ТВЧ). В щеках вала проходят косые каналы, по которым масло поступает к шатунным подшипникам. Внутри шатунных шеек выполнены полости В для центробежной очистки масла. Полости закрыты резьбовыми пробками 17. При вращении коленчатого вала механические примеси (про

дукты изнашивания) под действием центробежной силы оседают на стенках полости. Очищенное масло выходит на поверхность шатунной шейки из средней части полости по трубке 18.

На каждой шатунной шейке коленчатого вала двигателей с V- образным расположением цилиндров закреплено по два шатуна, поэтому шейки имеют большую длину. На переднем конце коленчатого вала находятся одна или две шестерни для привода газораспределительного механизма и других механизмов, шкив 16привода вентилятора и генератора, а также храповик или болт для проворачивания коленчатого вала вручную. В некоторых двигателях распределительная шестерня размещена на заднем конце вала, где закреплен и маховик 5.

Чтобы масло не вытекало наружу, на концах коленчатого вала в местах выхода из картера установлены маслоотражатели а в корпусных деталях — сальники.

Обычно на заднем конце коленчатого вала имеется буртик, с помощью которого вал удерживается от осевого перемещения.

Для этого на последнем коренном подшипнике предусмотрены буртики или упорные полукольца 3. Продольные перемещения коленчатого вала некоторых двигателей ограничивают подобные устройства, расположенные на первой или средней коренной шейке.

Коренные подшипники, как и шатунные, выполнены в виде вкладышей 10, изготовленных из сталеалюминевой ленты. Наружная часть ленты стальная, а внутренняя покрыта тонким слоем антифрикционного сплава, который выдерживает большие нагрузки и характеризуется высокой износостойкостью. В качестве антифрикционного материала вкладышей используют высокооловянистый алюминиевый сплав или свинцовистую бронзу.

Вкладыши как шатунных, так и большинства коренных подшипников взаимозаменяемы. Верхние вкладыши имеют отверстие и кольцевую канавку для прохода масла к шейкам вала.

От осевых перемещений и проворачивания вкладыши удерживаются усиками, выштампованными на внешней поверхности, и их плотной посадкой в гнезде. При сборке усики вкладышей входят во фрезерованные канавки, выполненные на постелях вкладышей в блок-картере или крышке подшипника.

Маховик. Эта деталь представляет собой тяжелый чугунный диск.

С задней стороны маховика некоторых двигателей предусмотрена выточка для размещения сцепления. На переднем торце находится углубление, по которому определяют положение поршня первого цилиндра. При совпадении этого углубления с отверстием в картере маховика поршень первого цилиндра находится в положении, соответствующем моменту начала подачи топлива к первому цилиндру. В некоторых двигателях это совпадение соответствует положению поршня в в.м.т. На маховиках нанесены метки с номерами цилиндров, в которых происходит такт сжатия. Метки и углубления используют при регулировке зазоров между клапанами и коромыслами.

На ободе маховика напрессован или закреплен болтами стальной зубчатый венец 9. Он необходим для проворачивания коленчатого вала от пускового устройства или стартера.