РАБОТА № 7. ВЛИЯНИЕ ХОЛОДНОЙ ПЛАСТИЧЕСКОЙ ДЕФОРМАЦИИ И ПОСЛЕДУЮЩЕГО ОТЖИГА НА СТРУКТУРУ И СВОЙСТВА МЕТАЛЛОВ

Основные теоретические сведения

Под деформацией понимается изменение формы и размеров тела вследствие приложения к нему нагрузок (сил). Эти нагрузки могут быть как внешними, так и возникающими из-за физико-механических процессов, происходящих в теле.

Деформация

|  |

| обратимая, т.е. исчезающая после снятия нагрузки Такая деформация называется упругой Упругая деформация влияет на форму, размер тела, его структуру и свойства | необратимая, т.е. остающаяся после снятия нагрузки Такая деформация называется пластической (остаточной) Пластическая деформация изменяет форму, размер тела, его структуру и свойства |

В монокристаллических и поликристаллических телах пластическая деформация (только не при температурах близких к температуре плавления) может идти по двум путям – скольжением и двойникованием.

Скольжение

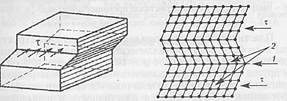

Это сдвиг одной части кристалла относительно другой.

Сдвиг осуществляется под действием касательных напряжений τ по плоскостям и направлениям сдвига. Причём эти плоскости и направления в кристаллической решётке должны быть плотноупакованны атомами. Комбинация таких плоскостей и направлений составляют систему скольжения. У металлов с ОЦК решёткой 48 систем скольжения, с ГЦК решёткой 12 систем скольжения, с ГПУ решёткой 3 системы скольжения.

Сдвиг осуществляется под действием касательных напряжений τ по плоскостям и направлениям сдвига. Причём эти плоскости и направления в кристаллической решётке должны быть плотноупакованны атомами. Комбинация таких плоскостей и направлений составляют систему скольжения. У металлов с ОЦК решёткой 48 систем скольжения, с ГЦК решёткой 12 систем скольжения, с ГПУ решёткой 3 системы скольжения.

| Двойникование

Осуществляется в случаях, по тем или иным причинам, когда деформация не может осуществляться скольжением. Например, в металлах с ГПУ решёткой, у которых всего 3 системы скольжения.

Двойникование – зеркальная переориентация части кристалла в положение, симметричное к первой части.

1 – плоскость двойникования; 2 двойники

1 – плоскость двойникования; 2 двойники

Полностью двойникованные мартенситные кристаллы, х600

Полностью двойникованные мартенситные кристаллы, х600

|

Скольжение

Скольжение

Идеального кристалла

Осуществляется за счёт участия всех атомов, которые находятся в плоскости сдвига

Такой сдвиг очень затратен по требуемым касательным напряжениям τ, т.к. двигать нужно все атомы.

Такой сдвиг очень затратен по требуемым касательным напряжениям τ, т.к. двигать нужно все атомы.

| Реального кристалла

Осуществляется за счёт «скольжения» («перемещения») линейных дефектов в кристаллической решётке – дислокаций.

Такой сдвиг более выгоден, требуются меньшие значения касательных напряжений τ, т.к. двигать нужно не все атомы одновременно, а только последовательно перемещать дислокацию.

Пробег многих дислокаций приводит к макросдвигу, т.е. пластической деформации. Такой сдвиг более выгоден, требуются меньшие значения касательных напряжений τ, т.к. двигать нужно не все атомы одновременно, а только последовательно перемещать дислокацию.

Пробег многих дислокаций приводит к макросдвигу, т.е. пластической деформации.

|

Итак, пластическая деформация в монокристаллических и поликристаллических телах, в основном, идёт путём скольжения. Скольжение в одном кристалле осуществляется за счёт «движения» дислокаций. Однако для того, чтобы осуществить пластическую деформацию в теле, необходимы мощные источники генерирования дислокаций, например, источник Франка-Рида.

Что же происходит с микроструктурой поликристаллического тела при деформации? Вначале деформируются зёрна с наиболее благоприятной ориентировкой для осуществления пластической деформации. По мере увеличения степени деформации процесс скольжения распространяется и на зёрна с менее благоприятной ориентировкой. При сильных степенях деформации в результате сдвига и поворота одной части кристалла относительно другой формируется текстура деформации – волокнистая структура.

|

|

|

| поликристаллический металл с равновесной (крупнозернистой и равноосной) структурой; | видны как одиночные линии скольжения, так и полосы скольжения (скопления линий скольжения) в поликристаллическом металле | текстура деформации (волокнистая структура) |

| Схема микроструктур | ||

Степень деформации ε=0%

Степень деформации ε=0%

|   ε~1% ε~10%

ε~1% ε~10%

|  ε~80%

ε~80%

|

Что же происходит со свойствами поликристаллического тела при деформации? По мере увеличения нагрузки:

- происходит увеличение плотности дефектов (плотность дислокаций увеличивается с 107÷8 см-2 до 1010÷12 см-2);

- искажается кристаллическая решётка;

- уменьшается подвижность дислокаций, их взаимодействие друг с другом приводит к увеличению полей упругих напряжений вокруг скоплений дислокаций, соответственно, растёт сопротивление деформации, т.е. для продолжения ПД необходимо прикладывать всё большую нагрузку => металл упрочняется;

- микроструктура металла изменяется с равновесной (крупнозернистой и равноосной) на неравновесную (волокнистую);

- металл запасает энергию, т.е. переходит в термодинамически нестабильное состояние.

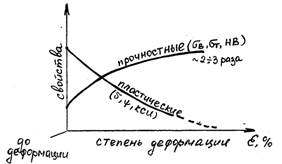

Упрочнение, создаваемое в металле при пластической деформации, называется наклёпом (или нагартовкой). При пластической деформации прочностные свойства металла увеличиваются (в среднем, в 2÷3 раза) обратно-пропорционально уменьшению пластических свойств металла.

Таким образом, после пластической деформации металл с одной стороны упрочняется, но с другой – теряет равновесное состояние. Однако, в отсутствии диффузии такое неравновесное состояние устойчиво достаточно долгое время.

Переход металла в более стабильное состояние возможен при его нагреве. При нагреве изменение структуры металла идёт в два этапа:

1) Сначала происходит изменение его тонкой структуры. Этот этап называется возвратом. Возврат состоит из двух стадий:

увеличение температуры

отдых

- уменьшение точечных дефектов (вакансий);

- перераспределение дислокаций (часть в одной плоскости скольжения аннигилирует, некоторые с помощью вакансий переползают в другую плоскость скольжения)

переползание дислокации (по Гаю)

переползание дислокации (по Гаю)

| полигонизация

- при переползании дислокаций дислокации противоположных знаков аннигилируют;

- оставшаяся избыточная часть дислокаций одного знака образует вертикальные стенки; это приводит к образованию субзёрен (полигонов), свободных от дислокаций и отделённых друг от друга малоугловыми границами; при повышении температуры субзёрна подрастают и становятся центрами первичной рекристаллизации.

полигон

полигон

|

Микроструктура после возврата пластически деформированного металла не меняется, т.е. это та же волокнистая структура.

микроструктура после возврата

2) Затем происходит изменение его микроструктуры. Этот этап называется рекристаллизацией. Рекристаллизация состоит из трёх стадий:

увеличение температуры

первичная

- образуются зародыши новых зёрен в центрах первичной рекристал-лизации (на стыках трёх деформированных зёрен);

- рост новых зёрен;

- полная замена ориентированной текстуры деформации (волокнистой струк-туры) на равноосную мелкозернистую струк-туру.

начало первичной рекристаллизации

начало первичной рекристаллизации

конец первичной рекристаллизации (мелкозернистая равноосная структура)

конец первичной рекристаллизации (мелкозернистая равноосная структура)

| собирательная

- укрупнение новых зёрен в процессе нормального роста зерна.

(крупнозернистая равноосная структура –равновесная структура) (крупнозернистая равноосная структура –равновесная структура)

| вторичная

- укрупнение отдельных крупных зёрен в процессе аномального роста зерна

(грубозернистая структура –неравновесная структура) – недопустимый дефект строения

(грубозернистая структура –неравновесная структура) – недопустимый дефект строения

|

Что же происходит со свойствами деформированного поликристаллического тела при его нагреве? По мере увеличения температуры:

- происходит уменьшение плотности дефектов (плотность дислокаций увеличивается с 1010÷12 см-2 до 107÷8 см-2);

- снимаются искажения кристаллической решётки;

- металл разупрочняется;

- микроструктура металла изменяется с неравновесной (волокнистой) на равновесную (крупнозернистую и равноосную);

- металл переходит в термодинамически стабильное состояние.

Таким образом, в процессе нагрева пластически деформированного металла происходит его разупрочнение: пластические свойства металла увеличиваются обратно-пропорционально уменьшению прочностных свойств металла. При возврате и собирательной рекристаллизации свойства меняются слабо (примерно на 10-20 %), основное изменение свойств происходит при первичной рекристаллизации.

Температурные интервалы структурных процессов, происходящих при нагреве деформированного металла перекрываются, однако экспериментально они отделимы друг от друга.

Первичная рекристаллизация, согласно А.А. Бо́чвару, начинается при температуре:

Температура начала рекристаллизации зависит от:

- специфики металла (разные  );

);

- степени чистоты металла (разные k: 0,1...0,2 – чистые металлы; 0,3...0,4 – технически чистые металлы; 0,5...0,6 – твёрдые растворы; 0,7...0,8 – растворение тугоплавких металлов в твёрдых растворах);

- степени деформации (при повышении степени деформации  понижается

понижается  ).

).

На конечные эксплуатационные свойства металла после рекристаллизации очень сильно влияет размер зерна. На размер рекристаллизованного зерна влияют такие факторы, как: химический состав металла, размер исходного зерна, наличие нерастворённых примесей; однако, наибольший вклад вносят степень предварительной деформации и температура. Зависимость размера рекристаллизованного зерна от температуры и степени предварительной деформации показывают трёхмерные диаграммы рекристаллизации.

|

|

|

| Трёхмерная диаграмма рекристаллизации | Разрез по оси температуры | Разрез по оси предварительной степени деформации |

С ростом температуры размер рекристаллизованного зерна растёт. Более сложно на размер оказывает влияние степень предварительной деформации. Нагрев при очень малых степенях деформации  приводит к изменению только тонкой структуры, размер зерна не меняется. При деформациях

приводит к изменению только тонкой структуры, размер зерна не меняется. При деформациях  не все зёрна деформируются сразу. Последующий нагрев продеформированного металла со степенями

не все зёрна деформируются сразу. Последующий нагрев продеформированного металла со степенями  приведёт к тому, что будут расти менее деформированные зёрна (с меньшей свободной энергией) за счёт продеформированных (с большей свободной энергией). В результате, при нагреве металла, продеформированного с

приведёт к тому, что будут расти менее деформированные зёрна (с меньшей свободной энергией) за счёт продеформированных (с большей свободной энергией). В результате, при нагреве металла, продеформированного с  , получится самый большой размер зерна.

, получится самый большой размер зерна.  называют критической степенью деформации (для металлов в пределах 3...10 %). Нагрев металла, продеформированного с

называют критической степенью деформации (для металлов в пределах 3...10 %). Нагрев металла, продеформированного с  приведёт к протеканию первичной рекристаллизации.

приведёт к протеканию первичной рекристаллизации.

На практике в большинстве случаев деформацию металла принято разделять на горячую и холодную.

Холодная деформация – это такая деформация, когда температура деформации  . Такая деформация сопровождается упрочнением (наклёпом). Если требуется снять наклёп после холодной деформации, то используют такую термическую обработку, как рекристаллизационный отжиг (нагрев металла выше

. Такая деформация сопровождается упрочнением (наклёпом). Если требуется снять наклёп после холодной деформации, то используют такую термическую обработку, как рекристаллизационный отжиг (нагрев металла выше  на Δt [зависит от специфики металла], длительная выдержка и спокойное медленное охлаждение).

на Δt [зависит от специфики металла], длительная выдержка и спокойное медленное охлаждение).

Горячая деформация – это такая деформация, когда температура деформации  . При такой деформации упрочнение металла за счёт деформации снимается полностью или частично протеканием рекристаллизации.

. При такой деформации упрочнение металла за счёт деформации снимается полностью или частично протеканием рекристаллизации.