Помимо подразделения на легкие быстровозводимые металлоконструкции и конструкции из тяжелых сплавов, эту продукцию классифицируют по типу соединения элементов. По этому признаку конструкции бывают сварными, клепаными и с болтовыми соединениями.

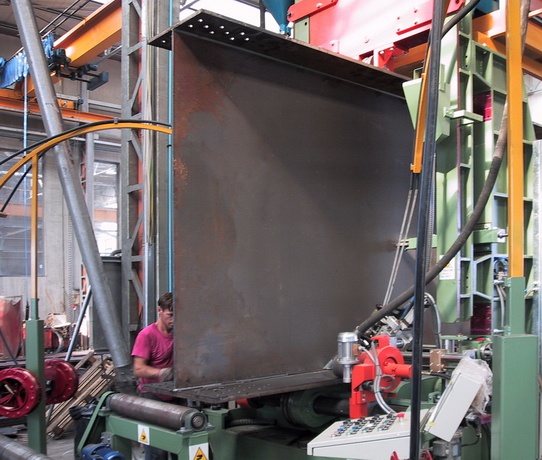

Сварные металлические конструкции – это конструкции, которые производятся при помощью сварки. Без сварных конструкций невозможно представить строительство зданий, возведение мостов, машиностроение и другие отрасли промышленности. Именно из-за востребованности данной продукции и небольших вложений многие начинающие предприниматели обращают своё внимание на этот бизнес.

|

Сварные конструкции выделяются огромным разнообразием изделий. По методу получения заготовок они бывают литосварными, кованосварными, штампосварными и листовыми конструкциями. Есть ещё один вид классификации сварных конструкций – по целевому назначению. Так, например, бывают судовые, авиационные, вагонные и другие виды конструкций в виде балок, колонн, решетчатых, оболочных, корпусных транспортных конструкций, деталей машин или приборов.

Производство сварных металлических конструкций может быть единичным, серийным и массовым. При единичном производстве каждый раз осуществляется изготовление конструкций, отличающихся по размерам и формам от предыдущих. При таком производстве отсутствует специализация рабочих мест, поскольку их приходится постоянно перестраивать. Сборка изделий производится с помощью специальных инструментов и приспособлений.

Серийное производство предполагает изготовление аналогичных изделий сериями или партиями. В нём на каждом рабочем месте выполняются определённые сборочные операции с помощью специализированных приспособлений строго определённого предназначения.

В ходе массового производства выпускаются изделия одного ассортимента в течение длительного периода. Как правило, это очень востребованные на рынке детали. В этом сегменте бизнеса обязательно должна соблюдаться технология производства сварных конструкций, а также строгое соответствие всех выпускаемых конструкций стандартным типоразмерам.

В период подготовки к сварке металлические заготовки могут подвергаться различным операциям – правке, очистке и подготовке поверхности, разметке и маркировке, резке, гибке, штамповке и механической обработке, что предполагает наличие специального оборудования.

Из всего вышесказанного следует, что бизнес по производству сварных конструкций – очень сложный процесс, требующий больших финансовых вложений, материальных затрат, чёткой организации технологического процесса, строгого контроля за качеством продукции.

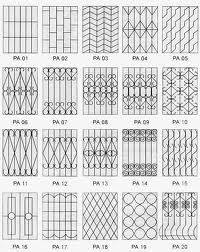

Есть, естественно, на этом рынке небольшая ниша для мелкого и среднего бизнеса, например, изготовление различных решёток, оград, металлических дверей. Такие изделия вполне можно выпускать в небольшой мастерской при наличии сварочного аппарата, металлогибочного станка и гильотины. В остальных случаях речь идёт о серьёзном производстве, ориентированном на крупные заказы, к примеру, для строительной отрасли.

Огромное разнообразие типов сварных конструкций, выпускаемых промышленными предприятиями страны, вызвало необходимость разработать «Технологическую классификацию сварных конструкций в машиностроении». Этот документ позволил типизировать технологические процессы изготовления, приемки, испытаний и монтаж, подразделить по технологическим и другим возможностям сварочное оборудование, установки, оснастку, что позволяет разрабатывать типовые проекты сборочно-сварочных цехов и участков с типовыми технологическими процессами. Основными параметрами, которые объединяют группы сварных конструкций, являются: конструктивная форма изделия, тип заготовок, толщина, масса и марки металлов, характер сопряжения свариваемых элементов, классификация швов, тип сварного соединения, габариты изделия. В зависимости от количества общих параметров все машиностроительные конструкции подразделяются на виды, типы, классы, подклассы, группы и подгруппы. В подгруппе сварные конструкции имеют максимальное количество общих параметров.

Принципиальная и рабочая технология (технологическая карта) разрабатывается на основе соответствующих ГОСТов, технических условий, правил Госгортехнадзора, Морского и Речного регистра, специальных технических условий, а также на основе отраслевых и заводских стандартов и дополнительных технических условий, зафиксированных на чертежах данного изделия.

В общих технических условиях содержатся требования, к материалам и заготовкам с указанием методов их приемки и испытания;к изготовлению деталей конструкции с указанием способов заготовительных операций; к сборочным операциям с указанием допусков на размеры и форму; к сварочным операциям с указанием способов сварки, сварочных материалов, квалификации сварщиков; \ к методам и объемам испытаний (контроля) деталей, узлов и изделия в целом с указанием способов устранения дефектов, мест клеймения (то же в отношении качества швов сварных соединений);

к термической обработке деталей, узлов и всего изделия в целом; к приемке готовых изделий, окраске, маркировке и упаковке; в случае необходимости указывают способы консервации и расконсервации изделия;

к технической документации на готовое изделие. Отраслевые и заводские стандарты содержат в основном те же требования, но применительно к более конкретным изделиям.

Значение технологического процесса. Качество проекта технологического процесса изготовления сварных конструкций в основном определяет их технико-экономические показатели, такие, как надежность, экономичность в изготовлении и эксплуатации. В проекте технологии изготовления комплексно разрабатывают операции заготовки, сборки, сварки и контроля качества готового изделия. Рационально разработанный проект технологии должен обеспечить изготовление изделия при минимальной трудоемкости операций, минимальном расходе сварочных материалов и электроэнергии, с высоким качеством сварных соединений, при наименьших остаточных деформациях конструкции и при полном соблюдении мер по технике безопасности.

Наиболее прогрессивный способ проектирования — одновременная разработка конструкций и технологии производства.

Принципиальная технология производства предусматривает: последовательность технологических операций, разбивку конструкции на отдельные технологические узлы или элементы, эскизную проработку специальных приспособлений и оснастки, расчеты режимов сварки основных сварочных операций, расчеты ожидаемых сварочных деформаций, сравнительную технико-экономическую оценку разработанных вариантов технологии.

После окончательного утверждения технического проекта и принятого варианта технологии выполняют рабочее проектирование конструкции и составление рабочей технологии. Рабочая технология включает:

-уточнения и изменения принципиальной технологии, связанные с изменениями конструкции на этапе рабочего проектирования;

-разработку технологических карт с указанием всех параметров режимов сварки, применяемых сварочных материалов и оборудования;

-краткие описания технологических приемов выполнения отдельных технологических операций;

-требования к точности и качеству сварных конструкций на отдельных этапах ее изготовления;

-указания методов проверки точности и контроля качества соединений, узлов и готовой конструкции.

Одновременно с разработкой рабочей технологии ведут выбор или проектирование оснастки и приспособлений.

Выбор схемы технологического процесса определяется характером или типом производства. Различают три типа производства: индивидуальное, серийное и массовое. Индивидуальное производство предусматривает изготовление разнообразных по назначению, форме и размерам конструкций. Партия однотипных конструкций при индивидуальном производстве состоит из одной или нескольких единиц. Особенностью индивидуального производства является отсутствие специализации рабочих мест. Переход на выпуск других конструкций требует иногда переоснащения рабочего места. Применение специализированных приспособлений в индивидуальном производстве экономически не оправдывается. Поэтому рабочие места оснащают универсальными приспособлениями, которые могут быть использованы при изготовлении различных конструкций.

При изготовлении изделий большими партиями производство является серийным. Рабочие места при серийном производстве оснащают специализированными приспособлениями, применение которых позволяет увеличить производительность труда и повысить качество продукции. В серийном производстве заготовки обычно изготовляют более точно, поэтому объем пригоночных работ минимален.

При массовом производстве рабочие места также строго специализированы и оснащены специализированным оборудованием и быстродействующими приспособлениями. Пригоночные операции при массовом производстве отсутствуют, так как детали изготовляют с жесткими допусками. При массовом производстве применяют механизированные поточные линии сборки и сварки, а также автоматические линии.

Технологическая карта — основной производственный документ, в котором приведены все данные по заготовке, сборке и сварке изделия. Выполнение положений, зафиксированных в утвержденной технологической карте, строго обязательно. При составлении технологической карты технолог должен придерживаться схемы утвержденной принципиальной технологии. Составленная карта должна быть понятной без пояснительной записки. Технологические карты составляют на заготовку, сборку и сварку. В большинстве случаев технологию сборки и сварки приводят в одной карте, в порядке очередности выполнения операций.

Заготовка деталей. К заготовительным операциям относят: правку листового и профильного проката, разметку и наметку, раскрой проката, обработку кромок и торцов, гибочные и вальцовочные работы.

Правку листовой и универсальной стали производят в холодном состоянии на листоправильных вальцах. При этом устраняют общие и местные неровности, волнистость кромки, саблевидность и другие дефекты. Схема правки листовой стали показана на рис. 148.

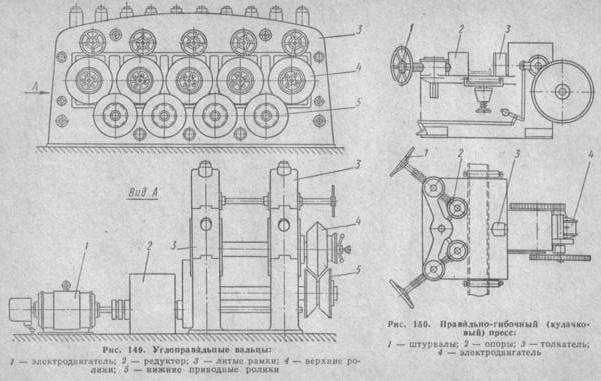

Угловые профили правят на углоправильных вальцах (рис. 149), устройство которых аналогично устройству листоправильных вальцов (за исключением формы роликов).

Швеллеры, двутавры и другие профили правят на правильно-гибочном прессе (рис. 150).

Разметкой называют процесс вычерчивания детали на материале в натуральную величину с нанесением линий гибов, вырезов и центров отверстий. В индивидуальном производстве линии разметки находят построением.

При заготовке нескольких одинаковых деталей размещают по шаблону. Контуры шаблона вычерчивают построением. Материал шаблона — фанера, картон, дерево, листовая сталь. Разметку по шаблону называют наметкой.

Операции разметки — ручные, не поддающиеся полной механизации. Совмещая разметку с вырезкой деталей на газопламенных аппаратах, можно существенно сократить общую трудоемкость заготовки. Наиболее прогрессивна вырезка деталей без разметки, по механическим копирам или фотокопированием.

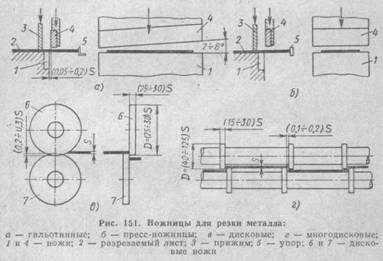

Раскрой проката осуществляют на гильотинных, дисковых, угловых и пресс-ножницах (рис. 151).

При заготовке деталей для ответственных несущих конструкций, при значительной кривизне деталей после резки, а также после резки

на ножницах при толщине металла свыше 16 мм, продольные кромки и торцы детали обрабатывают резанием. Продольные кромки прострагивают на кромкострогальных станках, торцы фрезеруют на торце- фрезерных станках. На кромкострогальных станках можно обрабатывать кромки деталей длиной до 17,5 м. В процессе строгания при необходимости можно скашивать кромки для образования разделки под сварку.

Газопламенную резку кромок как самостоятельную операцию применяют редко. Обработку кромок под сварку (снятие фасок) обычно совмещают с операцией вырезки деталей.

Гибочные работы в зависимости от толщины и сортамента металла, а также радиуса кривизны производят в холодном или нагретом состоянии. Цилиндрическую или коническую форму придают деталям на трехвалковых листогибочных вальцах (рис. 152). Холодную гибку на вальцах листовых деталей по заданному радиусу называют вальцовкой. Для того чтобы деталь после вальцовки получила форму цилиндра, кромки листов предварительно подгибают по меньшему радиусу. Кромки подгибают на кромкогибочном станке или в трехвалковых

вальцах. Деталь, имеющую форму замкнутого цилиндра, после вальцовки снимают с вальцов, предварительно освобождая верхний валок из подшипника (с одного конца).

При вальцовке угловых профилей на полку несколько уголков скрепляют между собой электроприхватками в вальцах до нужного диаметра.

При вальцовке уголков на перо на верхний валок вальцов надевают два диска, между которыми оставляют зазор, равный двум толщинам.

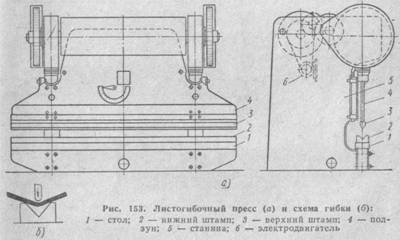

Гнутые профили из листовой стали, которые находят все большее применение в производстве сварных конструкций, получают на заводах металлоконструкций на листогибочных прессах (рис. 153).

Гибку в нагретом состоянии производят при необходимости получения деталей с малым радиусом кривизны, а также при гибке деталей значительной толщины.

Сборка сварных конструкций заключается в размещении элементов конструкции узла) в порядке, указанном в технологической карте, и предварительном скреплении их между собой с помощью приспособлений и наложении прихваток.

Сборка — одна из наиболее ответственных операций. От качества сборки в значительной степени зависит качество сварной конструкции. Например, сборка с увеличенными зазорами, с несовпадением свариваемых кромок по толщине требует наложения швов с большим объемом наплавленного металла, что приводит к увеличенным остаточным деформациям конструкции.

Технология сборки определяется: типом производства, особенностями конструкции и оснащенностью сборочного цеха.

В зависимости от этих факторов существуют два варианта сборки; первый — сборка из отдельных узлов, на которые расчленяют конструкцию, второй — из отдельных элементов, минуя сборку в узлы. Первый вариант более рационален, так как можно собирать одновременно несколько узлов. Кроме того, отдельные узлы легче править, чем полностью собранную конструкцию.

Существуют следующие способы сборки: по предварительной разметке, по упорам-фиксаторам или по шаблонам, по контрольным отверстиям.

При сборке по первому методу положение каждого элемента определяют по линиям, нанесенным на сопрягаемые элементы.

Сборку по упорам-фиксаторам производят на плитах, в кондукторах или в специализированных сборочных приспособлениях.

При сборке по контрольным отверстиям сопрягаемые элементы соединяют, совмещая эти отверстия.

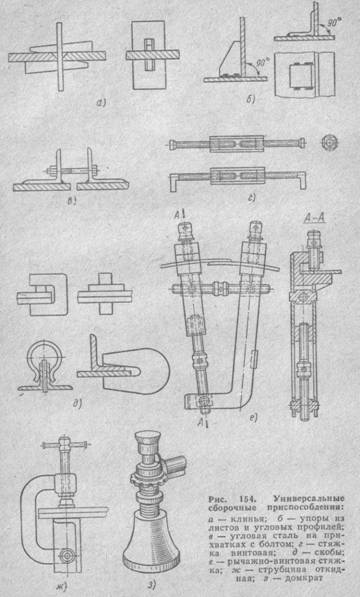

При сборке конструкций широко используют разнообразные сборочные и сборочно-сварочные приспособления. Тип приспособления определяется серийностью производства и степенью сложности конструкции. При индивидуальном производстве применяют преимущественно универсальные приспособления. В серийном производстве наряду с универсальными приспособлениями применяют специализированные сборочные установки с быстродействующими прижимами. В массовом производстве применяют специализированные установки и приспособления.

Применение приспособлений снижает трудоемкость сборочных операций, уменьшает остаточные деформации, повышает качество конструкций и упрощает контроль и приемку собранных конструкций.

Правильно спроектированное и изготовленное приспособление должно отвечать следующим требованиям: быть удобным в эксплуатации, обеспечивать проектные размеры изделия, обеспечивать быстрее установку элементов и съем собранного или сваренного изделия, иметь невысокую стоимость и удовлетворять требованиям техники безопасности при выполнении сборочных и сварочных работ.

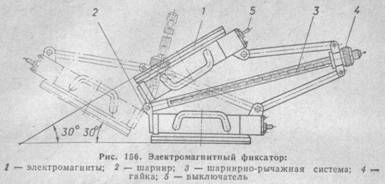

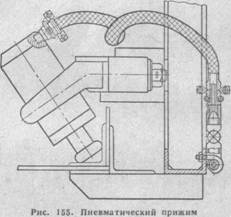

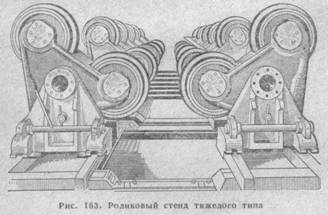

Универсальные приспособления используют при сборке на стеллажах, сборочных плитах, роликовых стендах. Эти приспособления показаны на рис. 154—156

В качестве специализированных приспособлений применяют разнообразные установки с механическими, пневматическими и гидравлическими зажимами.

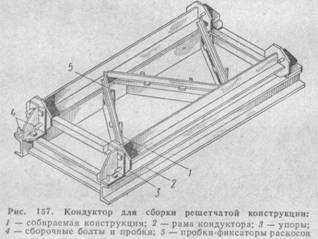

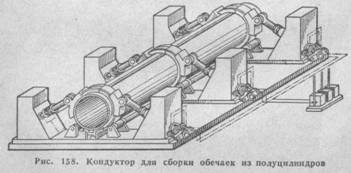

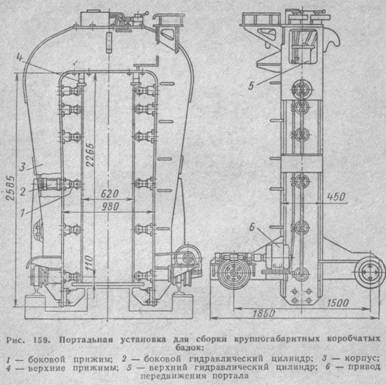

Некоторые специализированные установки показаны на рис. 157— 159.

.

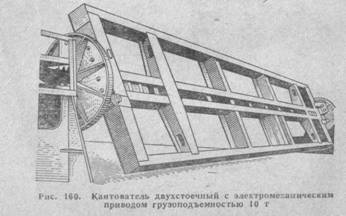

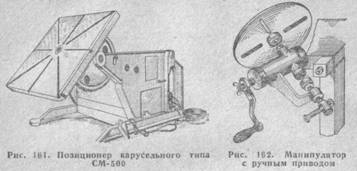

Широкое распространение в производстве сварных металлоконструкций получили сборочно-сварочные приспособления, обеспечивающие поворот изделий в положение, удобное для сварки, а также перемещение изделий в процессе сварки. К ним относятся позиционеры,кантователи, манипуляторы, вращатели, роликовые стенды. Кантователь с электромеханическим приводом показан на рис. 160. Изделие крепят в планшайбах стоек кантователя и поворачивают с помощью привода в удобное для сборки и сварки положение. Позиционер (рис. 161) предназначен также для установки изделий в удобное для сборки и сварки положение и обеспечивает вращение изделий с маршевой скоростью при различных углах наклона оси вращения. Манипуляторы предназначены для сборки изделий и их поворота со скоростью сварки и маршевой скоростью при различных углах оси вращения изделия. Для сборки и сварки малогабаритных изделий применяют манипуляторы с ручным приводом (рис. 162). Для сборки и сварки крупногабаритных изделий применяют манипуляторы с электромеханическим приводом. Для сборки и сварки цилиндрических изделий большого диаметра (обечаек) применяют роликовые стенды. Часть роликов стенда имеет электромеханический привод. Роликовый стенд тяжелого типа грузоподъемностью до 50 т показан на рис. 163.

Лучшей формой организации сборочно-сварочных работ являются поточные линии. В нашей стране работают автоматические линии сварки автомобильных колес на Горьковском автомобильном заводе, сварки труб на Челябинском трубопрокатном заводе, локомобильных котлов на Херсонском заводе им. Петровского и др. Поточные линии могут иметь разные формы организации и разное конструктивное оформление в зависимости от программы производства, конструкции изделия, производственных площадей, уровня механизации в цехе.

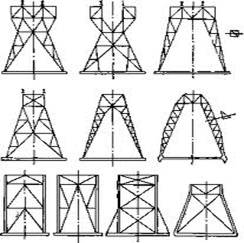

Решетчатые конструкции

К решетчатым конструкциям относятся сварные стрелы, стойки различных грузоподъемных кранов, фермы конвейеров и различных перекрытий, мачты, стойки, опоры и подобные конструкции. Решетчатые конструкции изготовляют в основном из профильного проката: уголков, труб, швеллеров. Особенность этих конструкций - короткие по протяженности швы, нахлесточные и угловые соединения. Для сварки решетчатых конструкций применяют ручную дуговую, полуавтоматическую сварку в углекислом газе, как более маневренную и удобную в работе. В решетчатых конструкциях до 40% швов, неудобных по доступности. Обычно толщина свариваемого металла 5-12 мм. При сборке решетчатых конструкций редко бывают стыковые соединения, но если они есть, то их сварку нужно выполнять в первую очередь, так как в этих соединениях максимальная усадка шва и могут произойти, либо деформация, либо внутренние напряжения, а в худшем случае образование трещин.

Сварку швов следует выполнять "вразброс" для уменьшения сосредоточенного нагрева в одной зоне.

Обычно решетчатые конструкции собирают в специальных стендах, кондукторах, но иногда, при единичном производстве, - на плитах, стеллажах по разметке вручную. Длина прихваток 20- 30 мм, прихватки накладывают повышенным током, сечением 0,5 от шва и только в местах, подлежащих сварке. Для прихватки используются те же материалы, что и для сварки узла.

|

|

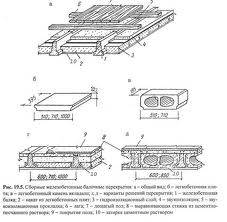

Балочные конструкции

Балочная конструкция - это ферма со сплошными стенками из листового материала, сварной конструкции. Балки бывают раз личного сечения - от двутавровых до коробчатых. Они применяются на подкрановых путях мостовых кранов, в мостах, эстакадах, в различных сооружениях и перекрытиях промышленного и гражданского строительства.

Балки собирают на стеллажах, стендах, в кондукторах и различных других приспособлениях, но если характер производства единичный, то по разметке.

Балки отличаются большой протяженностью швов, даже по длине ребер, которые бывают до 1,5 м, поэтому сварка их часто производится автоматами под флюсом или в защитном газе, или в смеси газов: аргон (85%) + углекислый газ (15%) - это когда сталь легированная и повышенные требования к качеству сварки.

В балках также выполняются сначала стыковые швы (особо при монтажной стыковке), затем - остальные. Ребра жесткости в балках, как правило, свариваются с одной стороны и не по всему периметру торца ребра.

Ребра в балке устанавливают для придания большей устойчивости стенке, высота которой бывает до 1 м и более. Если не будет ребер жесткости, то балка по стенке может прогнуться под рабочей нагрузкой и потерять устойчивость. Назначение ребер - только придание жесткости, поэтому прочность сварных швов должна быть в пределах устойчивости ребра и излишние швы лишь ухудшат конструкцию избыточным нагревом и внутренними напряжениями. В балочных конструкциях не должно быть швов поперек балки, чтобы не создавать зону перегрева около шва от сварки, которая значительно ухудшит эксплуатационные качества. Еще одно принципиальное дополнение - не должно быть швов с замкнутым контуром (типа кольцевого шва).

Если балка стоит на двух опорах, а сверху по центру действует рабочая нагрузка, то в данном случае в двутавровой балке металл нижней полки работает на растяжение, т. е. способен воспринимать больше нагрузку, чем металл верхней полки, который работает на сжатие. В таких случаях металл нижней полки предусматривают на 2-8 мм меньшей толщины (в зависимости от прочностных расчетов), чем металл верхней полки.

В этом можно убедиться на таком примере: взять короткую металлическую линейку, поставить ее на торец, приложить усилие сжатия и она быстро прогнется по длине, а если пробовать разорвать эту линейку, то даже при большом усилии руками это не удастся. Об устойчивости начинают говорить тогда, когда высота больше поперечного сечения стержня, стойки, профиля.

В зоне сопряжения трех швов балки, швы не должны доходить до угла на 40-60 мм, чтобы не создавать мощный классический концентратор напряжений, способный разрушить шов в слабом месте, а также не допускаются пересекающиеся швы на одной плоскости.

Длина прихваток в балках должна быть - до пяти толщин металла, но не менее 30 и не более 60 мм, сечением прихватки 1/3 от шва. Прихватки выполняют по возможности тем же материалом, которым выполняется сварка.

Расстояние между прихватками принимается равным 40-50 толщин.

Сварка при отрицательных температурах. Физическая сущность механических изменений металлов и сплавов при отрицательных температурах до сих пор недостаточно изучена, поэтому отсутствуют единые и достоверные рекомендации по этому вопросу, а есть лишь ограничения минусовых температур, при которых можно выполнять сварку, но даже не для всех видов конструкций. Резкое снижение ударной вязкости металла, рост твердости и временного сопротивления металла полностью искажает картину расчетных вариантов прочности. Причем холодный металл играет роль тисков, он не дает свободно расширяться и сужаться сварному шву и элементам в процессе сварки.

Технологические мероприятия при сварке на холоде (ниже -5ºС) сводятся к подогреву различными способами, защите зоны сварки от потери температуры подогрева, которая приведет к быстрому охлаждению шва и околошовной зоны, снижая механические свойства.

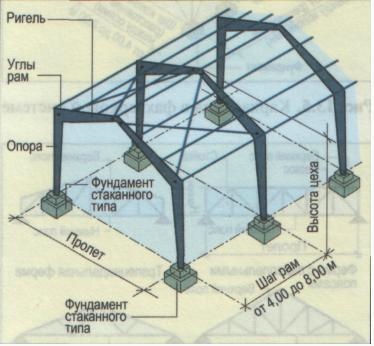

Рамные конструкции

Рамы представляют собой плоские конструкции, состоящие из прямолинейных, ломаных или криволинейных пролетных элементов, называемых ригелями рамы, и жестко связанных с ними вертикальных или наклонных элементов, называемых стойками рамы. Благодаря жесткому сопряжению ригеля и стоек в рамных конструкциях по сравнению с аналогичной поперечной рамой в виде фермы или балки, шарнирно опертой на колонны, достигается более эффективное использование металла и значительно повышается жесткость ригеля. Рамы целесообразно проектировать при пролетах более 60 м, однако они могут успешно конкурировать с фермами и балками при пролетах 24—60 м. В статическом отношении рамы могут быть трехшарнирными, двухшарнирными и, бесшарнирными. Трехшарнирные рамы наиболее металлоемки, поэтому их использование ограничено небольшими пролетами и высотами. Их применяют в том случае, когда пролет и высота позволяют полностью изготовить полураму в заводских условиях и транспортировать на строительную площадку. Двухшарнирные рамы имеют наиболее широкое применение, так как в них достаточно полно проявляется эффект защемления ригеля в стойках и они мало чувствительны к осадке фундаментов.

Контрольные вопросы:

- 1. Какую оснастку используют для сборки и сварки балок двутаврового сечения в условиях мелкосерийного производства?

- 2. Чем определяется целесообразность использования прокатных широкополочных двутавров и тавров при изготовлении сварных балок и других конструкций?

- 3. Какова последовательность выполнения сборочно-сварочных операций при изготовлении балок коробчатого сечения?

- 4. Какие существуют характерные типы стыков балок двутаврового сечения и в чем заключаются особенности их сборки и сварки на монтаже?

- 5. В чем состоят характерные особенности оснастки, используемой при сборке и сварке рамных конструкций?

- 6. Какие приемы сборки и сварки плоских ферм используют в условиях мелкосерийного производства?