ОПРЕДЕЛЕНИЕ КОЭФФИЦИЕНТОВ ПРОСТОЯ

ОБОРУДОВАНИЯ В РОБОТИЗИРОВАННЫХ

ТЕХНОЛОГИЧЕСКИХ КОМПЛЕКСАХ

Методическое пособие для выполнения расчетных работ по курсу

“Технология изготовления приборов и систем”

Москва, 2012

Цель работы: на основе теории массового обслуживания определить средний простой станков и манипулятора, коэффициент простоя из-за многостаночного обслуживания.

Общие сведения

Задача комплексной автоматизации многономенклатурного серийного производства эффективно решается путем создания типовых роботизированных технологических комплексов (РТК). Они представляют совокупность единицы технологического оборудования (станков-автоматов), промышленного робота и средств оснащения, автономно функционирующую и осуществляющую, многократные циклы.

Эффективность роботов возрастает при групповом обслуживании станков-автоматов.

Обслуживание некоторых станков одним манипулирующим устройством снижает затраты и даёт возможность этим устройствам частично выполнить функции транспортирования. При этом возникают потери во время ожидания станком обслуживания, если одновременно на нескольких позициях возникает потребность в новых заготовках.

Время ожидания обслуживания манипулирующим устройством

приводит к потерям, которые определяют приближённо на основе теории

массового обслуживания.

Время выполнения некоторых регламентируемых работ в технологическом процессе называется нормой штучного времени Тшт:

Тшт =t0 +tв + tорг + tтех + tпер, (1)

где t0 -основное время, затрачиваемое непосредственно на

формообразование детали (деформирование, удаление дли нанесение

материала, сборку, монтаж и т.д.);

tв - вспомогательное время, затрачиваемое на установку, закрепление заготовки, снятие детали, время на подвод и отвод инструментов и т.д.;

tорг - время организационного обслуживания (снабжение рабочего места заготовками, комплектующими, инструментом, удаление готовой продукции и т.д.);

tтех - время технического обслуживания рабочего места (включение оборудования, прогрев, юстировка приборов, выключение оборудования, его уборка и т.д.);

tпер - время перерывов в работе, применительно к поточно- конвейерному производству.

Для автоматического оборудования время выполнения одной операции называется операционным временем Топ или временем цикла Тц :

Tоп = Tц = tо + tк + tси + tпоз, (2)

где t0 - основное время;

tк- время контроля;

tси - время снятия инструмента;

tпоз - время позиционирования.

В этой работе рассматривается станочная система с однозахватным манипулятором (Рис.1)

Рис. 1. С1, С2, СЗ - станки; НЦ - накопитель центральный

Станочная система представляет собой замкнутую систему ожидания формы М/М1 с внутренней организацией FIFO (first in, first out).

Каждая заявка на обслуживание удовлетворяется, когда манипулятор обслуживает другой станок. Заявка ставится на очередь, и станок ожидает, пока освободится манипулятор.

Обозначение М/М1 указывает, что характер заявок и процесс обслуживания соответствуют марковскому процессу, а число обслуживающих устройств равно единице.

Методические указания

Среднее время цикла и среднее время обслуживания связано с тем, что заказы на обслуживание носят случайный характер. Интенсивность поступления заказов на обслуживание в единицу времени равна:

,

,  (3)

(3)

где  - среднее значение случайного периода TA, т.е. времени между двумя

- среднее значение случайного периода TA, т.е. времени между двумя

последовательными непринятыми заказами на обслуживание и время ожидания.

Для станочных систем ТА = Тц. При этом:

, (4)

, (4)

где  - среднее время цикла для деталей, обрабатываемых в станочной системе:

- среднее время цикла для деталей, обрабатываемых в станочной системе:

, (5)

, (5)

Интенсивность обслуживания станков ν определяет среднее число заказов, выполненных в единицу времени:

, (6)

, (6)

где Tоб – время обслуживания одного станка.

Для расчетов удобно ввести безразмерный коэффициент ρ – отношение интенсивности поступления заявок к средней интенсивности обслуживания:

(7)

(7)

Распределение заказов подчиняется закону распределения Пуассона. Функция вероятности заказов на обслуживание станков.

, (8)

, (8)

где k – количество заказов от станков на их обслуживание.

Марковский процесс означает, что случайная выдача заявок на обслуживание не зависит от предыдущих заявок.

В системе число заявок на обслуживание может быть равно k = 0, 1, 2,..., m. Возможны состояния (Е) системы:

Е0(к=0) - все станки работают, манипулятор стоит.

Е1(к=1) - все станки, кроме одного, работают, манипулятор обслуживает станок, от которого поступила заявка.

Еm(k=m-1) – все станки стоят, один станок обслуживается манипулятором, остальные ожидают очереди исполнения заказа.

Вероятность, что все станки работают (нет заказов):

(9)

(9)

В соответствии с теорией массового обслуживания вероятность перехода в состояние Ек:

, k=1, 2,..., m. (10)

, k=1, 2,..., m. (10)

Удобно пользоваться рекуррентной формулой:

, (11)

, (11)

при этом:

(12)

(12)

Вероятность простоя манипулятора  :

:

(13)

(13)

Число станков, ожидающих очереди на обслуживание:

(14)

(14)

Коэффициент простоя одного станка из-за ожидания при многостаночном об - служивании:

(15)

(15)

Средняя недогрузка одного станка:

(16)

(16)

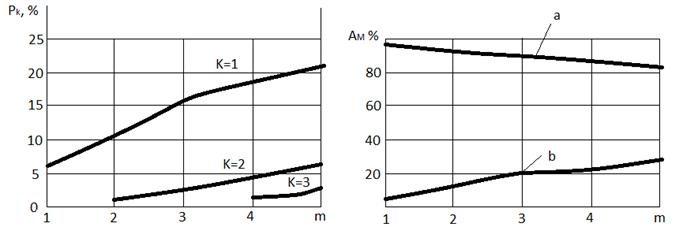

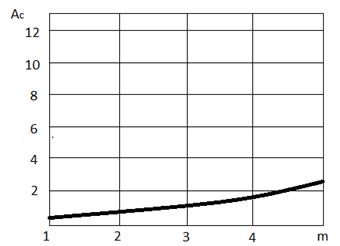

Некоторые графики, иллюстрирующие приведённые зависимости, представле- ны на рис. 2

Вероятность подачи заявок в Использование станков(а) и

системе. манипулятора (б) в зависимости

K – число одновременных заявок от числа станков.

Величина загрузки оборудования

при многостаночном обслуживании

с циклом ТЦ = 10 мин

Рис. 2. Графики зависимости Рк, Ас, Аm,К от количества оборудования

Пример выполнения работы

Для станочной системы, включающей 3 станка и один обслуживающий манипулятор, определить средний простой станков и манипулятора, коэффициент простоя из-за многостаночного обслуживания ТЦ=4 мин Тоб = 1 мин.

1. Определяем коэффициент согласно (7):

;

;  .

.

2. Определяем Р0 - вероятность, что все станки работают, а манипулятор стоит, согласно (9):

3. Вероятность поступления k заявок на обслуживание (11)

Р1 = (3 - 0) * 0.25 * 0.471 = 0.353;

P2= (3 - 1) * 0.25 * 0.353 = 0.1766;

Р3 = (3 - 2) * 0.25 * 0.1766 = 0.04415.

Проверяем:

Р0 + Р1 + Р2 + P3 = 0.471 + 0.353 + 0.1766 + 0.04415 = 1;

следовательно, расчеты верны.

4. Определяем среднее число станков, ожидающих обслуживания:

nс = (2 - 1) * 0.1766 + (3 - 1) * 0.04415 =0.2649

5. Определяем коэффициент простоя станка из-за ожидания при

многостаночном обслуживании: (15):

6. Вероятность работы станка в данное время (16):

т.е. среднее использование станка составляет 72,11 %. 7. Вероятность работы манипулятора в данное время:

, т.е. 52.9 %.

, т.е. 52.9 %.

4. Поря док выполнения работы Согласно выданному заданию (табл. 1) определить:

1. Коэффициент ρ.

2. Вероятность простоя манипулятора P0.

3. Вероятность приёма k заказов на обслуживание станков Pk.

4. Среднее число станков, ожидающих обслуживание  .

.

5. Коэффициент простоя станка при ожидании его обслуживания.

6. Среднюю нагрузку, приходящуюся на один из станков  .

.

7. Вероятность простоя манипулятора.

8. Сделать выводы.

9. Составить отчёт.

Содержание отчета

1. Название и цель работы.

2. Общие сведения. Основные определения.

3. Содержание варианта задания.

4. Необходимые формулы и расчеты.

5. Выводы и рекомендации по повышению эффективности РТК.

Общие требования к оформлению отчета согласно ГОСТ 2.105-95.

6. Контрольные вопросы

1. Как определить число станков, ожидающих обслуживания?

2. Как определить коэффициент простоя станка?

3. Как определить средняя недогрузка станка?

4. Как определить среднюю интенсивность заявок?

5. Как определить среднюю интенсивность обслуживания?

6. Как определить среднюю недогрузку оборудования?

Варианты заданий

Для станочной системы (табл. 1) определить время простоя станков и манипулятора и коэффициенты эффективности их использования из-за многостаночного обслуживания.

Таблица 1

| № варианта | Кол-во станков | Время цикла ТЦ (мин) | Время обслуживания манипулятором Тоб (мин) |

| 0,75 | |||

| 0,5 | |||

| 0,6 | |||

| 0,35 | |||

| 0,9 | |||

| 0,5 | |||

| 0,7 | |||

| 0,85 | |||

| 0,9 | |||

| 0.5 | |||

| 0,7 | |||

| 0,5 | |||

| 0,8 | |||

| 0,6 |

| № варианта | Кол-во станков | Время цикла ТЦ (мин) | Время обслуживания манипулятором Тоб (мин) |

| 0,8 | |||

| 0,6 | |||

| 0,65 | |||

| 0,3 | |||

| 0,9 | |||

| 0,6 | |||

| 0,9 | |||

| 0,5 | |||

| 1,0 | |||

| 0.7 | |||

| 0,8 | |||

| 0,6 | |||

| 0,8 | |||

| 0,7 |

ЛИТЕРАТУРА

1. Барташов Л.В. технология и экономика. – М.: Машиностроение, 1983. – 152 с.

2. Овчаров А.А. Прикладные задачи теории массового обслуживания. – М.: Машиностроение, 1969. – 320 с.

3. Проектирование технологии / Под ред. Ю.М. Соломенцева. – М.: Машиностроение, 1990. – 415 с.

4. Технология машиностроения: Учебник. В 2 т. Т. 1 / Под ред. А.М. Дальского. – М.: Изд-во МГТУ им. Баумана, 1999. – 559 с.

5. Технология машиностроения: Учебник. В 2 т. Т. 2 / Под ред. Г.Н. Мельникова. – М.: Изд-во МГТУ им. Баумана, 1999. – 633 с.