Практическое занятие № 6

Расчет технико-экономических показателей станков

Цель работы: изучить основные технико-экономические показатели станков и научиться их рассчитывать

Выполнив работу, студент будет знать:

- основные технико-экономические показатели станков;

- научится рассчитывать технико-экономические показатели станков.

Материальное обеспечение: раздаточный материал.

Краткие теоретические сведения

Для сравнительной оценки технического уровня станков и комплексов станочного оборудования, а также для выбора станков в соответствии с решением конкретной производственной задачи используют набор показателей, характеризующих качество как отдельных станков, так и набора станочного оборудования.

К основным технико-экономическим показателям относятся эффективность, производительность, надежность, долговечность, ремонтопригодность, гибкость, точность и надежность.

Эффективность станочного оборудования – комплексный показатель, который наиболее полно отражает главное назначение станочного оборудования – повышать производительность труда и соответственно снижать затраты труда при обработке деталей.

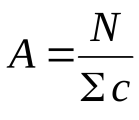

Эффективность станков определяется как

,

,

где N – годовой выпуск деталей, шт;

S с – сумма годовых затрат на их изготовление, руб.

Производительность станка определяет его способность обеспечивать обработку определенного количествадеталей в единицу времени.

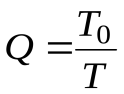

Штучная производительность (шт./год) выражается числом деталей, изготовленных за единицу времени, при непрерывной безотказной работе

,

,

где T 0– годовой фонд времени;

Т – полное время всего цикла изготовления детали.

Календарное время работы оборудования

Ткал=365  n

n  t

t

где n – число смен

t – рабочая длительность смены.

Время простоя оборудования во время выходных и праздников

Твых.пр.=(nc+nB+nпр)  1

1  8

8

где nc – количество суббот в году

nB – количество воскресений в году

nпр – количество праздничных дней в году.

Рассчитаем фактическое время работы оборудования (годовой фонд времени):

То=Ткал-Твых.пр.

Время цикла обработки выражается формулой:

Т = tp + tв,

где tp – время обработки резанием;

tв – время на все виды вспомогательных операций, не совмещенных по времени с обработкой.

Повышение скорости обработки ограничивается свойствами материала режущего инструмента.

Резкое повышение скорости возможно при переходе на новые инструментальные материалы.

Совмещение рабочих операций со вспомогательными всегда целесообразно, если это не связано с излишним усложнением и удорожанием станка. Применение непрерывных методов обработки (бесцентрового шлифования, накатки резьбы непрерывным способом, непрерывного протягивания и др.) дает возможность полностью совместить все вспомогательные операции с рабочими и обеспечить наибольшую производительность станка.

Сокращение времени на вспомогательные движения (холостые ходы) для повышения производительности станка обеспечивается совершенствованием привода и системы управления. Ограничения по скорости вспомогательных движений связаны с возникающими при этом инерционными нагрузками и их отрицательным влиянием по различным критериям работоспособности деталей и механизмов станка.

Надежность станка – свойство станка обеспечивать бесперебойный выпуск годной продукции в заданном количестве в течение определенного срока службы и в условиях правильного применения, технического обслуживания, ремонтов, хранения и транспортирования.

Нарушение работоспособности станка называют отказом. При отказе продукция либо не выдается, либо является бракованной.

В автоматизированных станках и автоматических линиях отказы могут быть связаны с нестабильностью условий работы под влиянием отдельных случайных факторов и их сочетания.

Причиной отказов может быть потеря первоначальной точности станка из-за изнашивания его узлови ограниченной долговечности важнейших его деталей (направляющих, опор, шпинделей, передач винт-ганка, фиксирующих устройств и т.п.).

Безотказность станка – свойство станка непрерывно сохранять работоспособность втечение определенного времени.

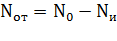

Вероятность отказа по результатам испытаний определяется по формуле:

,

,

где  -число отказавших элементов станка;

-число отказавших элементов станка;

- общее количество элементов станка.

- общее количество элементов станка.

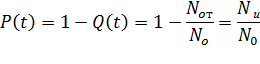

,

,

где  -число исправных элементов станка.

-число исправных элементов станка.

Вероятность безотказной работы оценивают по формуле:

Изнашивание подвижных соединений в станке (направляющих, опор, шпинделей, передач винт-гайка и др.) является важнейшей причиной ограничений долговечности по критерию сохранения первоначальной точности.

Диагностирование является эффективным средством повышения надежности станков и станочных систем. При этом осуществляют направленный сбор текущей информации о состоянии станка и его важнейших узлов и элементов.

Гибкость станочного оборудования – способность к быстрому переналаживанию при изготовлении других, новых деталей.

Чем чаще происходит смена обрабатываемых деталей и чем большее число разных деталей требует обработки, тем большей гибкостью должен обладать станок или соответствующий набор станочного оборудования.

Гибкость характеризуют двумя показателями: универсальностью и переналаживаемостью.

Переналаживаемость станка характеризуется затратами времени и средствами на его переналадку при переходе на обработку новой партии деталей

Задание:

1. Законспектировать краткие теоретические сведения: определения основных технико-экономических показателей, и формулы для их определения

2. Рассчитать основные технико – экономические показатели по вариантам в таблице 1: эффективность станков, штучную производительность, число не отказавших элементов станка, вероятность отказа станка, вероятность безотказной работы.

Таблица 1 – Исходные данные

| Вариант 1 | Вариант 2 | |

| Годовой выпуск деталей, шт | ||

| Сумма годовых затрат на их изготовление, руб | ||

| Режим работы оборудования | При 8 часовом рабочем дне в 1 смену | При 12 часовом рабочем дне в 2 смены |

| Полное время всего цикла изготовления детали, ч | ||

| Число отказавших элементов станка | ||

| Общее количество элементов станка |