Большинство людей воспринимает проект ИТЭР прежде всего как некий набор штампов: “солнце в бутылке”, “100 миллионов градусов” и “чистая и неисчерпаемая энергия для человечества”. Но, порой остающиеся за кадром инженерные решения могут принести не меньше пользы, чем решение проблемы термоядерной энергетики. Например, в области робототехники ИТЭР будет сложнейшим и самым передовым проектом в мире.

Роботы заваривают секцию тороидального магнита ИТЭР

Необходимость обслуживания, ремонта, модификации этого крупнейшего в мире токамака людьми невозможно из-за высокого уровня радиации, который возникнет сразу после первых сеансов работы ИТЭР с термоядерным синтезом, из-за нейтронной активации.

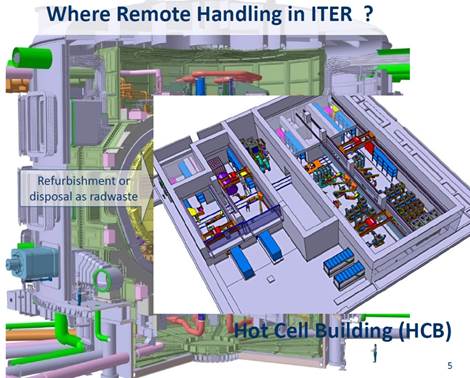

А значит все работы внутри тора и в непосредственной близости от вакуумной камеры, а так же в помещениях инжекторов пучка нейтралов должны выполняться роботизированной системой, а скорее целым набором разнообразных систем. Кроме того, уже после запуска ИТЭР в постоянную исследовательскую работу будет введено помещение горячих камер - для работы с извлекаемыми из реактора элементами конструкций, их починке, ремонту и обновлению. Основная проблема состоит именно в том, что все работа с абсолютно всем оборудованием, которое будет находиться близко к плазме нужно вести удаленно - либо в самом реакторе, либо вывозя его в горячие камеры. Забавно, кстати и то, что в токамаке темно, поэтому роботы вынуждены нести на себе еще и освещение.

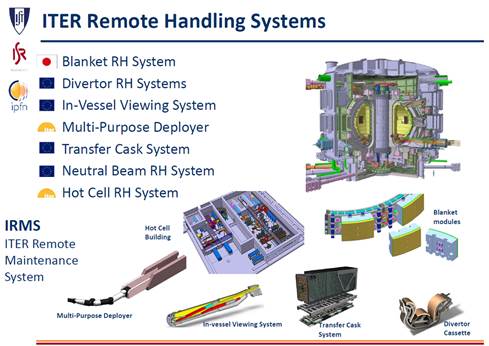

Итак, давайте посмотрим, из чего будет состоять мощнейший комплекс дистанционного обслуживания термоядерного реактора ИТЭР. Всего он подразделяется на 7 систем:

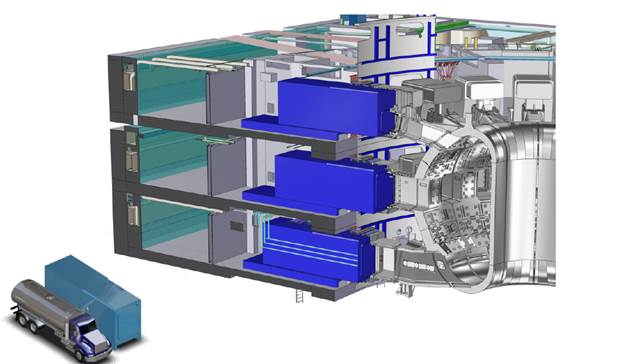

- Описанная выше система дистанционного обслуживания в горячих камерах (HCRHS - hot cell remote handling), предназначенная для работы с активированными элементами ИТЭР вне самого реактора

План одного этажа здания горячих камер. Видны пристыкованные транспортные контейнеры (синие)

|

|

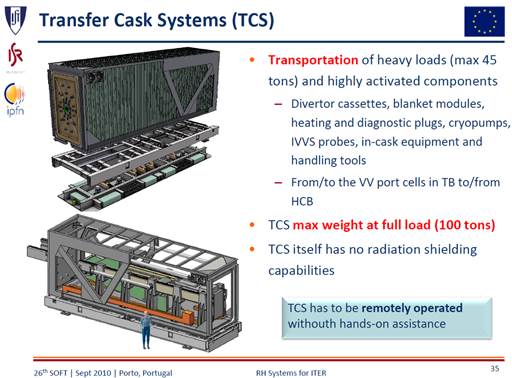

- Автоматические транспортирующие контейнеры (или cask) и вставки портов (TCS - transfer cask system). В вакуумной камере сделаны 44 прохода - порта, на 3 уровнях. Оборудование, обращенное к плазме организуется в специальные модули - “вставки в порты”. Это позволит относительно быстро и модернизировать машину и чинить поломки, не останавливая реактор на месяцы. Кроме того транспортные cask’и будут доставлять и развертывать в реакторе все остальные робототехнические системы.

- Система замены модулей бланкета (IVBT - In-Vessel Blanket Transporter). Бланкет, который является экраном всей машины от излучения плазмы будет сменным. Как минимум первая стенка будет постепенно испаряться и повреждаться нейтронным излучением, и раз в примерно 5-10 лет ее необходимо заменять.

Развернутая через 3 порта IVBT (желтые элементы на сером рельсе)

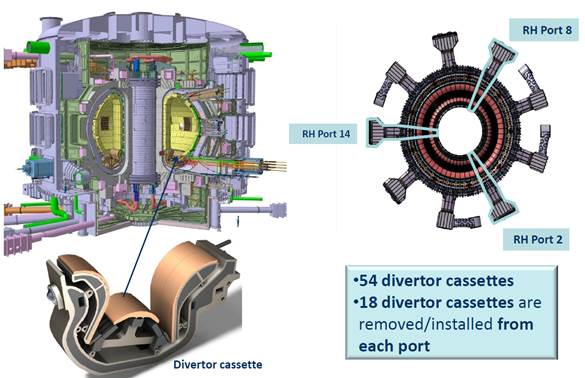

- Аналогичная по функциям система замены модулей дивертора (DRH - Divertor remote handling). Напоминаю: дивертор - это часть бланкета, расположенная снизу, которая непосредственно касается плазмы, постоянно охлаждая и отбирая часть ее. Естественно, его износ будет еще серьезнее, и раз в 5-8 лет будет проводится замена всех 54 кассет дивертора.

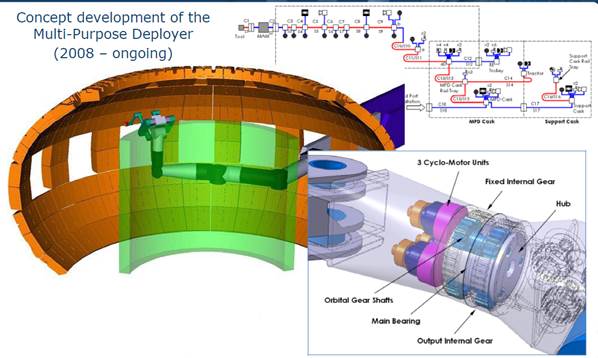

- Робот многоцелевого обслуживания вакуумной камеры (MPD - Multi-Purpose Deployer). Удаленно управляемый обслуживающий робот-манипулятор, развертываемый с транспортного контейнера. Его задача - устранять аварии, например разрывы трубок, проводить инспекцию элементов вакуумной камеры и т.п.

|

|

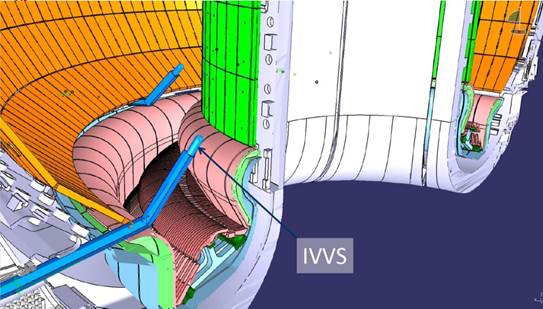

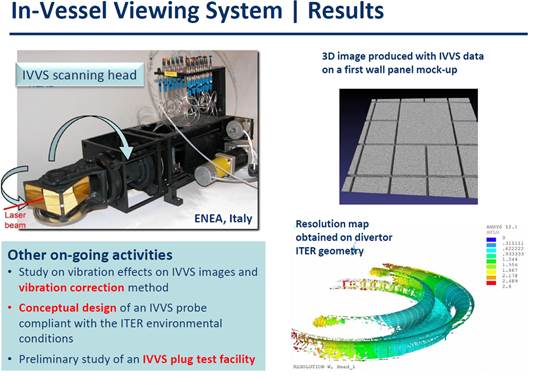

- Система внутрикамерного зрения. (IVVS - In-vessel Viewing System) - 6 манипуляторов с HD камерами и лазерными сканерами, которые базируются прямо в специальных карманах внутри вакуумной камеры для возможности быстрой инспекции.

- Система обслуживания инжекторов нейтрального луча (NBSRH - Neutral beam System Remote Handling). Набор роботизированных кранов и манипуляторов для одной отдельной системы нагрева плазмы. К сожалению, эти 50 мегаваттные ускорители имеют общий объем с вакуумной камерой, а значит, на их стенках будет оседать тритий, а на элементы их конструкции попадать энергичные термоядерные нейтроны. Отсюда необходимость удаленного обслуживания.

Прежде чем приступить к более подробному изучению всех этих роботов, необходимо упомянуть несколько проблем, стоящих перед разработчиками, которые затягивают сложность решений буквально в космос.

Во-первых, понятно, что всем этим системам придется работать в условиях высоких радиационных полей. Второй важный аспект - внутренности токамака - это высоковакуумное окружение, а значит никаких смазок, никаких гидравлических приводов с маслом. С такими ограничениями нужно создать механизмы, которые будут ставить, снимать и перемещать по сложным траекториям в узких пространствах большие многотонные блоки бланкета (до 4,5 тонн) и кассеты дивертора (9,5 тонн) с высокой точностью и надежностью. Важнейшим аспектом становится взаимодействие одних робототехнических систем с другими - развертывать IVBT придется с 3-х транспортных caks’ов, пристыкованных к 3 разным портам, а определять положение системы через IVVS. Подобные задачи в таких масштабах не приходилось пока решать никому в мире.

|

|

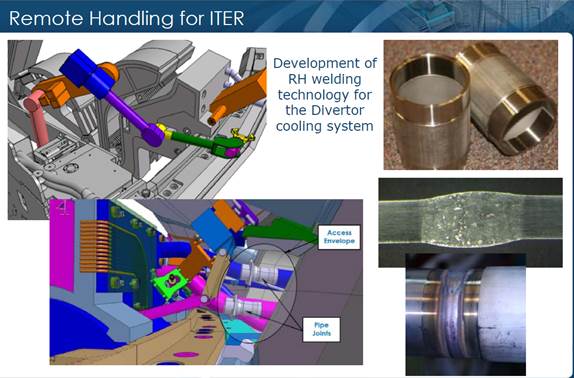

При установке диверторных кассет необходимо уметь автоматически сваривать трубопроводы охлаждения.

Итак, давайте взглянем на системы подробнее. Начнем с транспортных контейнеров.

Транспортные контейнеры, подстыкованные на трех разных уровнях к портам вакуумной камеры.

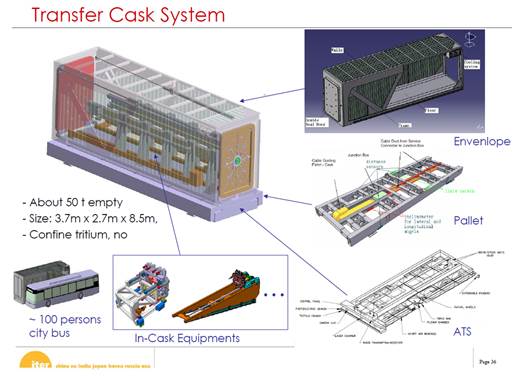

В комплексе ИТЭР будет здание горячих камер, где будет производиться вся работа с радиоактивными компонентами, материалами и т.п. Оно непосредственно “пристыковано” к основному зданию токамака. Между портами токамака и горячими камерами будет курсировать 14 специальных автоматических механизмов, каждый размером чуть больше 20 футового контейнера. Они предназначены для перевозки всего, что будет вставляться и выниматься из портов токамака - модулей научного оборудования, антенн систем нагрева плазмы, опытных элементов будущих термоядерных реакторов, роботов для развертывания внутри вакуумной камеры, наконец модулей бланкета и кассет дивертора.

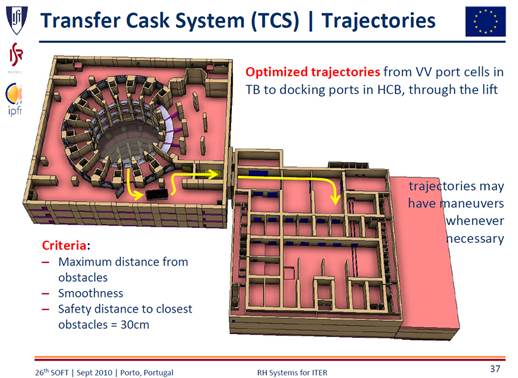

План зданий токамака и горячих камер и траектории движения контейнеров.

Забор груза осуществляется путем пристыковки передним интерфейсом контейнера к портам ИТЭР и вытягивания из порта элементов - вставок порта. Кроме того, к многим портам будут пристыкованы с внешней стороны промежуточные структуры, расширяющие объем для оборудования вставки порта. Они тоже будут перемещаться с помощью этой системы. Кстати, замена вставок портов - это не просто вставка кассеты. Кроме немаленькой массы (до 45 тонн) и точности перемещения в единицы миллиметров необходимо уметь разрезать и сваривать трубопроводы, отключать электрические разъемы и и.п. Перемещаться cask’и будут на воздушной подушке, снабжены двойными дверями, что бы скрывать при перемещении радиоактивную пыль внутри себя.

На данный момент к этой системе определены требования, но конкретная инженерная проработка еще не начиналась и не выбран изготовитель - так что возможно внешний вид системы и поменяется. За разработку и производство отвечает Европейский союз.

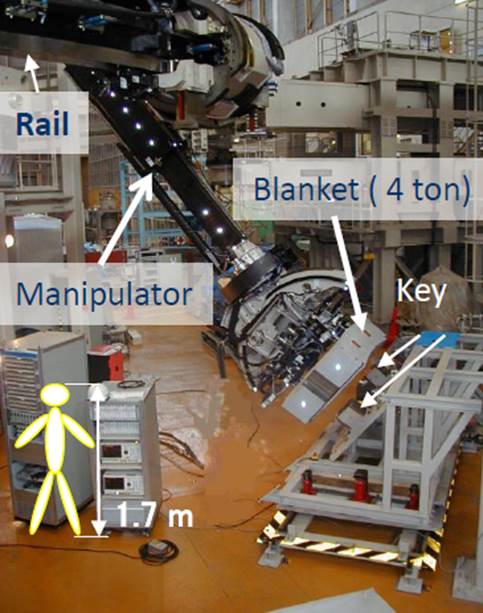

Как мы помним, с нескольких подобных cask’ов будут разворачиваться системы обслуживания дивертора и бланкета. Японская система IVBT для обслуживания бланкета неуловимо несет в себе дух анимэ про гигантских роботов, если посмотреть на процесс разворачивания этого механизма – видео по ссылке: https://www.youtube.com/watch?v=z4JvpqBKM2s&feature=emb_logo

Обратите внимание, что за время разворачивания cask'и сделают 12 рейсов с разными частями IVBT.

Кроме головоломной механики системы у нее есть и другие сложности. Прежде всего это деформации системы под весом 4,5 тонного стального модуля бланкета.

Для достижения точности конечного эффектора этого робота в 2 мм (на базе 5 метров!) используется как связка виртуальная реальность/структурная симуляция, так и техническое зрение с разрешением 0,1 мм. Виртуальная реальность/структурная симуляция - это использование законов физики в виртуальной симуляции положения элементов робота, с моделированием их деформаций в реальном времени. В настоящее время такая виртуальная реальность, пользуясь данными с датчиков механики робота (энкодеров) достигла точности в 5 мм и 5 градусов по всем осям. Что бы еще улучшить ситуацию, эта виртуальная симуляция корректируется системой технического зрения, которая ориентируется на 3д модели модулей к которым подносится манипулятор. Это позволило довести ошибки позиционирования до 0,8 мм и 0,2 градуса.

Финальное позиционирование бланкета на креплениях будет осуществляться с помощью датчиков усилий в манипуляторе. Интересно, что для этого механизма довольно сложным оказалось создание системы развертывания - сматывания кабеля, т.к. общая длина от cask’а с кабелем до манипулятора может достигать 40 метров.

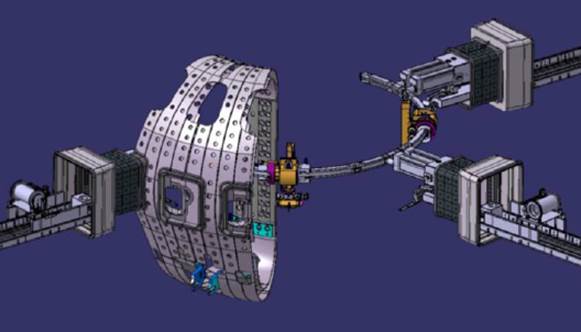

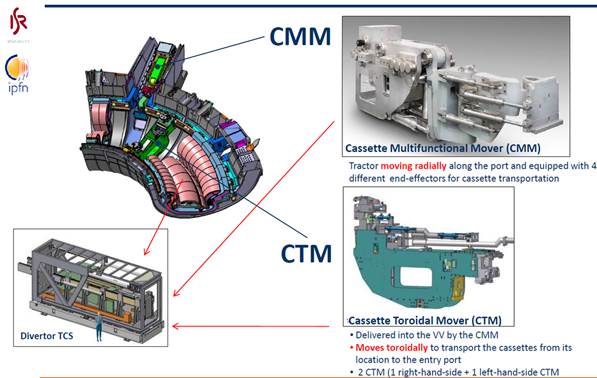

Впрочем, если для японской системы ключевой является обеспечение точности на сложной стенке двойной кривизны вакуумной камеры при размахе операций в десятки метров, то для системы замены диверторных кассет, разрабатываемых в финском университете в Тампере самой большой проблемой является очень небольшие зазоры диверторного порта, через который необходимо проводить кассету и тело робота (система состоит из двух субъединиц - Cassette multifunctional mover (CMM), двигающего кассеты через порт и Cassette toroidal mover (CTM), занимающегося перемещением кассет вдоль дивертора) - не больше 10-15 мм.

Точно так же здесь используется виртуальная реальность со структурной симуляцией. Для разработки этой системы в центре VTT в Финляндии построен специальный макет части токамака, на котором отрабатываются операции. Интересно, что для зажатия кассет в корпусе вакуумной камеры, для приварки труб охлаждения и других мелких операций используется встроенный в CMM/CTM манипулятор на водяной гидравлике - наилучшим образом совместимый с радиационно-вакуумным окружением токамака, но довольно медленный https://www.youtube.com/watch?v=hbDe1PrMmT4. Для этой системы характерен большой объем отработки на специальном тестовом стенде, что позволило довести значительную часть техники, программного обеспечения и операций до готовности к применению в ИТЭР.

Шикарная симуляция работы CTM по установке кассеты, начиная с извлечения из cask'a

https://www.youtube.com/watch?v=Heco57jMAP0&feature=emb_logo

И небольшое видео с кадрами работы системы на тестовой платформе

https://www.youtube.com/watch?v=IthE1oYjSDk&feature=emb_logo

Вообще, надо заметить, что робототехнические операции подобной сложности будут очень не быстрыми. За замену 54 кассет дивертора отводится год, на замену всего бланкета - полтора. Правда, заметную роль в таких затяжках играют сроки замораживания-размораживания сверхпроводящих магнитов - 2 месяца что бы перейти от состояния “плазменные операции” в “возможно обслуживание” и обратно.

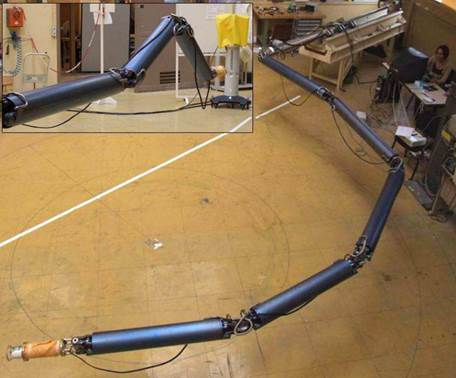

Прототип инспекционной системы IVVS - Робот AIA

Для того, что бы не ждать месяц для доступа манипулятором внутрь, французское агенство CEA разрабатывает инспекционного робота AIA, способного работать при температурах от -50 до 170 С, ультравысоком вакууме и при радиационных полях до 50 тысяч рентген в час. Этот манипулятор несет камеры высокого разрешения и лазерный трекер, а в будущем - масс-спектрометр для поиска даже самых незначительных утечек из многочисленных трубопроводов охлаждения и лазерно-индуцированный оптический спектрометр для изучения осаждений на стенках вакуумной камеры.

Прототип лазерного трекера для IVVS

6 подобных манипуляторов, расположенных в специальных хранилищах по периметру вакуумной камеры составят систему внутреннего обзора IVVS. Ее можно будет развернуть внутрь в любой момент (кроме как во время горения плазмы:)) для инспекции повреждений. Точность разрешения камеры должна быть не хуже 1 мм на дистанции в 4 метра и 3Д сканирование с точность 0.165 мм

AIA развернутый во время испытаний в токамаке Tore Supra в высоковакуумных условиях при температуре стенок 120 С.

Если инспекции, проведенные с помощью IVVS покажут необходимость ремонтов, то в игру вступит телеуправляемый робот MPD.

Разрабатываемый английской компанией Oxford Technologies он является обновленной версией робота обслуживающего токамак JET. Его задачи, кроме ремонтов - настройка и калибровка внутренних частей научного и инженерного оборудования токамака, а так же немаловажная задача - сбор радиоактивной пыли, которая образуется в результате воздействия термоядерной плазмы на поверхности вакуумной камеры. Еще одной немаловажной задачей MPD является спасательные операции для других робототехнических систем в случае их отказа.

При длине манипулятора 8 метров максимальная полезная нагрузка должна составлять 2 тонны. Как и в версии робота для JET на MPD будут размещены 2 телеуправляемых манипулятора с обратной связью, несколько камер и лазерных радаров. Интересно, что для этого робота уже разработано множество “ручных” инструментов для резки-сварки труб, монтажа-демонтажа различного оборудования, инспекций и исследования.

Удобные для установки манипулятором разъемы диверторных кассет - тоже разработка Oxford Technoligies

Кроме самой вакуумной камеры, в регулярном дистанционном обслуживании нуждаются и инжекторы пучка нейтралов. Для этого в помещении NBI (где изначально будет размещено 2 силовых и 1 диагностический NBI) будет расположено несколько схожих с MPD роботов с телеуправляемыми манипуляторами, а так же специальные краны, перемещающийся по монорельсовой системе под потолком, способные поднимать и заменять самые тяжелые компоненты NBI.

Общий план робототехнической системы NBI