| Наработка СМ за год, маш.-ч | Средняя наработка на отказ маш-ч | Среднее время ремонта, ч | Коэффициент готовности Кг | Удельную трудоёмкость ТО, диагностики и ремонта к наработке за год чел.-ч/маш.-ч | |

| СМ в целом | основных агрегатов | ||||

| - | 60÷150 | - | 2÷4 | 0,90÷0,95 | 0,3÷0,6 |

Требования безопасности и эргономики.

· Устойчивость СМ к опрокидыванию

· Надёжность действия систем безопасности, включая тормоза

· Защита оператора при возможном опрокидывании (для передвижных СМ)

· Защиты оператора от возможных падающих предметов (особенно для машин подземного исполнения, грузоподъемных) и частиц среды обработки (для ряда ручных машин)

· Защиты от вибрации и шума, пыли.

| Устойчивость машин к опрокидыванию. Для значительной группы СМ требование устойчивости к опрокидыванию – сохранения с своего положения в пространстве при эксплуатации, является одним из главных. |

На устойчивость влияют: формы и размеры опорного контура (рис. 1.7), размеры рабочего оборудования, рельеф местности установки машины, расположение её центра масс по отношению к поверхности опорного контура, выбираемая система опрокидывающих нагрузок.

Рис. 1.7. Опорные контуры СМ:

а) рельсовой ходовой тележки башенного крана, б) гусеничной, в) пневмоколесной

с шарнирно-сочлененной рамой; 0-1-2-3-4- ребра опорного контура

| Различают статическую и динамическую устойчивость. В последнем случае машину представляют динамической системой, с упругими связями, способной совершать колебания. |

Оценку степени устойчивости СМ проводят по коэффициенту устойчивости, представляющему собой в общем случае отношение момента удерживающих сил к моменту опрокидывающих, принимаемых относительно ребра опрокидывания.

Системы безопасности машин

Конструкции СМ имеют собственные системы безопасности, предназначенные для предотвращения негативных последствий при эксплуатации. К таким системам относят:

· тормозные, для предотвращения движения передвижных и самоходных машин;

· устойчивости к опрокидыванию;

· защиты оператора от механических повреждений;

· защиты от поражения электрическим током;

· защита от вибрации и шума;

· предотвращения самопроизвольного падения грузонесущих органов и ряд других.

1.7. Основы эксплуатации и сервиса см

Этап эксплуатации является основным в жизненном цикле машины.

Как отмечалось ранее (в п. 1.2), различают этапы производственный и технической эксплуатации.

| В период производственной эксплуатации реализуют комплекс мероприятий, направленный на их непосредственное эффективное использование в отдельных СТП при конкретных условиях эксплуатации, куда включают: вопросы формирования комплектов, выбор рабочих органов, сроков и режимов работы. |

| Режимы работы определяются характером и величинами нагрузок, формируемых на рабочих органах СМ при работе. Для СМ разных подклассов и групп режимы устанавливают по разному. Наиболее тяжелыми считаются режимы работы машин ударного действия, а наиболее легкими тех машин, рабочие органы которых воспринимают незначительные постоянные нагрузки. |

В период технической эксплуатации проводят комплекс мероприятий направленных на поддержание машин в работоспособном состоянии, включающие их техническое диагностирование, обслуживание, ремонт, называемый сервисом, а так же хранение.

| Диагностирование – процесс определения технического состояния машины с помощью контрольно-измерительной аппаратуры. Результаты диагностирования используются для принятия последующих (обоснованных) решений по ее дальнейшей эксплуатации. |

Параметры технического состояния СМ непосредственно используемые в процессе диагностирования называют диагностическими (рис. 1.8).

Рис. 1.8. Диагностика гидравлических систем

| Техническое обслуживание (ТО) – комплекс мероприятий по контролю состояния основных узлов, систем машины, устранению отмеченных неисправностей и проведению смазочных работ, проводимых в процессе эксплуатации машины и направленных на поддержание ее работоспособности. |

В период эксплуатации СМ проводят ежесменные, периодические, сезонные, трех уровней ТО. Кроме этого проводят ТО в период хранения машин и перед непосредственной эксплуатацией. Каждый вид ТО в соответствии с техническими документами предусматривает определенный перечень работ.

| Ремонт– комплекс мероприятий по замене, восстановлению работоспособности деталей, узлов, агрегатов, проводимых в соответствии с технической документацией по соответствующим технологическим картам деталей, узлов, агрегатов. |

Ремонты, проводимые в плановом порядке, называют плановыми, в отличии от неплановых, куда входят и аварийные.

| Основным методом ремонта является агрегатный, при котором неисправные детали, узлы, модули заменяют на новые или восстановленные. При высокой степени сложности ремонтируемых модулей, требующих проведение длительных работ в условиях специальных заводов, относят к капитальному, в отличии от более простого – текущего. |

После ремонта, перед сдачей в эксплуатацию, проводят обкатку машин как на холостом ходу, так и под нагрузкой в течение сроков установленных нормативами.

Применение технического диагностирования состояния машин позволяет корректировать сроки технических обслуживаний и ремонтов, предусматриваемых системой планово-предупредительных ремонтов (ППР) и, как следствие, переходить к системе ремонта "по потребности".

Комплекс работ по технической эксплуатации СМ (сервис) осуществляется ремонтно-эксплуатационными базами (РЭБ), составляющими структурное подразделение фирм-производителей СМ или строительных организаций. РЭБ могут размещаться на одной или нескольких территориях. В их составе имеются: резервы различных СМ в целом, а так же их отдельных модулей и систем; стационарные и мобильные средства сервиса; квалифицированный персонал. Сервисное обслуживание проводят путем замены целиком неисправной машины на исправную или отдельных модулей, вышедших из строя, непосредственно на строительной площадке. Восстановление неисправных модулей и систем СМ проводят в стационарных условиях РЭБ.

Развитие рынка строительной техники идет по пути включения сервисных высококачественных услуг в стоимость машины, таким образом снимая с плеч покупателя соответствующие проблемы. Практика организации такого сервиса показывает его высокое качество и эффективность, обусловленную снижением незапланированных простоев вышедших из строя машин.

По аналогии с рассмотренной ранее системой управления качеством СМ ведущие фирмы-производители машин, используют систему управления качеством сервиса, согласуя ее с принятой стратегией формирования их надежности.

Помимо направлений "уменьшения вероятностей отказа в технике" и "ускоренного их устранения" сюда включены меры по повышению уровня подготовки операторов СМ и контролю качества эксплуатации машин.

С целью исключения внезапных отказов техники регулярно используют методы диагностирования и ТО. Ускоренное устранение отказов обеспечивается широким использованием метода резервирования и агрегатным ремонтом, осуществляемых на строительных площадках и в стационарных условиях РЭБ.

Значения показателей сервиса лучших мировых фирм отражены в табл. 1.2.

Таблица 1.2

Показатели сервиса СМ

| Показатели | Прогрессивное значение показателя |

| Коэффициент технической готовности (Ктг), Ктг(тк)= Траб/(Траб+Трем), где Траб – время использования машин по назначению в течении календарного времени Тк; Трем – продолжительность простоев машин из-за ремонта | 0,85 ÷ 0,9 |

| Рост наработки машин в течении года % из-за повышения качества сервиса | 10÷20% |

| Отношение суммарных годовых трудовых затрат на техническое обслуживание, диагностирование и текущий ремонт к годовой наработки машин; tr=Tтр/Нт | 0,4÷0,5 |

| Продолжительность функционирования сервисной службы в течение суток | 24 ч |

| Отклонение от графика технического обслуживания | ±10% |

| Степень плановости ремонтов | 80÷90% |

| Среднее время между остановками из-за ремонтов, ч | 50÷70 ч |

| Среднее время затрачиваемое на один ремонт, ч | 2÷6 ч |

| Процент выполнения заказов на текущий ремонт в месте эксплуатации машины в течении дня в течении суток | 85% 95% |

| Время устранения отказа на часах, при превышении которого на место вышедшей из строя машины ставится резервная | 2 ч |

| Процент выполнения заказов на запасные части за 24 ч | 90% |

1.8. Основы комплексной механизации

| Основной задачей механизации и автоматизации строительно-технологических процессов (СТП), является эффективное использование в них комплектов и комплексов строительных машин. Методы эффективного комплектования средствами механизации СТП (и в целом строительных объектов) реализуются на базе основных положений прикладной науки, называемой комплексной механизацией. Термин эффективное комплектование является обобщенным, включающим определение состава комплектов и расстановки в них СМ, распределения их по объектам, определения значений параметров, режимов работы СМ, получаемых на базе тех или иных критериев эффективности. Используя принципы системного подхода, рассмотрим систему СТП в виде информационной модели. Познакомимся с ее характеристиками и критериями эффективного формирования и функционирования: оптимальными, учитывающими технико-экономические характеристики и рациональными, учитывающими только технические характеристики. |

Экономические затраты на реализацию СТП складываются из капитальных затрат на приобретение или аренду средств механизации К, руб. и текущих эксплуатационных расходов (себестоимости механизированных работ) Со, руб. Эти затраты формируют величину общих приведенных затрат Y, обычно за год эксплуатации:

| Y= Со +Ен KTo/Tr, | (1.10) |

где Ен – нормативный коэффициент эффективности капитальных вложений;

To – время работы комплекса машин на объекте;

Тг- время работы комплекса машин в течение года.

Реализация СТП происходит за счет финансовых вложений - общих приведенных затрат. Они представлены в виде стрелки, характеризующей входное воздействие на комплекс СМ. В результате обеспечивается выработка готовой продукции QS - выход системы.

Технические показатели комплекса СМ:

- их количество nm,шт, и численность обслуживающих их рабочих np, чел.;

- суммарная мощность всех первичных силовых установок NS, кВт;

- суммарные расходы энергоносителя всех первичных силовых установок GL, л расходуемого топлива или кВт-ч;

- общая суммарная масса всех машин комплекса MS, т;

- схема расстановки (соединения) машин комплекса (последовательная; параллельная; комби) и характер выдачи готовой продукции QS (цикличный, непрерывный);

- характеристики надежности комплекса;

- производительность комплекса, характеризуемая интенсивностью выдаваемой продукции в единицу времени П=Q S /То·

Производительность комплекса СМ определяется производительностью каждой машины в соответствии со схемой их расстановки в комплексе; для комплексов СМ непрерывного действия - производительностью его главной (ведущей) машины.

Производительность комплекса СМ цикличного действия оценивается по производительности главной машины в случае отсутствия ограничений (в виде очереди) на обслуживание. В противном случае в качестве основного показателя системы используется так называемое время цикла системы Тцс' Оно рассчитывается как максимальное значение операций цикла рассматриваемого СТП с учетом задержек в обслуживании. В этом случае время цикла системы для комплекса СМ одного крана и n автобетоновозов (рис. 1.9) составит:

| Тцс = mах {t цА /n; tц3; tцкб} | (1.11) |

Рис. 1.9. Комплект СМ: бетонный завод–автобетоновозы–башенный кран

а) фото; б) структурная схема работы; в) циклограммы работы

автобетоновоза и башенного крана; Тц – время цикла системы

Для случая работы К башенных кранов и n автобетоновозов:

| Тцс =mах {t цА /(nк); tц3; tцкб} | (1.12) |

При этом производительность системы пс, м3/ч,

| Пс~ (w/тцс), | (1.13) |

где W - объём готового бетона в одном автобетоновозе, м3.

Переход от технической производительности комплекса СМ к эксплуатационной осуществляют с учетом его использования за расчетный период работы, например в течение смены:

| Кв = [Т см - (Т тех +Торг +Т ТО +Тотк)]/ Т см, | (1.14) |

где Т см - продолжительность смены.

Т тех, Т орг, Т ТО, ТОТК- продолжительность простоев машин, соответственно по технологическим, организационным причинам, а также на проведение технического обслуживания и устранение отказов.

Составляющие временных затрат ТТО и ТОТК находят через значения обобщенных показателей надежности машин, которыми являются коэффициенты готовности Кг и технического использования Кти.

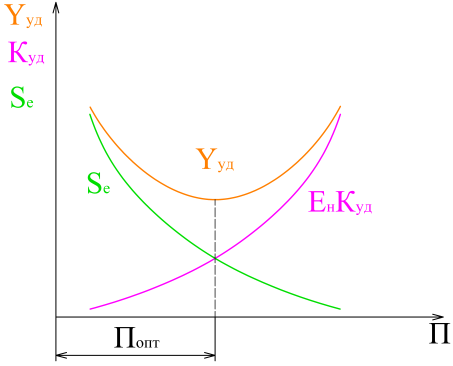

Интегральным критерием эффективности является критерий удельных приведенных затрат Yуд, руб./ед.прод., представляющий собой отношение входного «финансового воздействия» на систему СТП к выходному «по производительности»:

| Yуд=Y/ Пэгод = Se +Ен Куд, | (1. 15) |

где Se =Смаш-см /Пэсм - себестоимость единицы продукции руб/ед.прод; С маш-см – стоимость машино-смены, руб.;

Куд - удельные капитальные затраты, отнесенные к единице продукции:

| Куд= (Цo а)/ (Тгсм Пэсм), | (1.16) |

где Тгсм - число смен работы в течение года: а - коэффициент, учитывающий расходы по первоначальной доставке машин на объект; Цo- оптово-отпускная цена машин комплекса, руб; Пэс - эксплуатационная производительность за год и смену соответственно, т/год; т/смен.

Минимум интегрального критерия определяет оптимальное значение производительности комплекса строительных машин (рис. 1.10).

Рис. 1.10. Графическая интерпретация оценки оптимальной

производительности комплекта строительных машин

В представленном виде указанный критерий отражает результат сопоставления рабочих процессов, реализуемых различными комплексами СМ при К, > К2, С заданным сроком их окупаемости ТОК:

| ТОК =(К1-К2)/((Sе2-Sе1)Пэгод). | (1.17) |

В ряде случаев в качестве критериев эффективности используют:

- себестоимость единицы выработанной продукции Se, руб./ед. прод;

- окупаемость средств механизации в виде отношения вложенных в них капиталовложений к годовой экономии;

- прибыль, получаемую от реализации выработанной продукции.

Представление критерия оптимизации в функции времени позволяет выявлять оптимальные решения при выборе формы приобретения СМ (аренда/покупка) (рис. 1.11).

Рис. 1.11. График для подбора СМ в зависимости от времени

При эксплуатации СМ наиболее часто решается задача оптимального формирования их комплектов. Решение конкретной задачи включает следующие основные этапы:

- выбор критерия оптимизации.

Наиболее часто используемым критерием решения задач комплексной механизации является критерий минимума удельных приведенных затрат (1.12) или, как частный случай, - себестоимости единицы получаемой продукции.

- выявление основных закономерностей и взаимосвязей между основными параметрами системы в виде аналитических и статистических выражений;

- построение модели системы, отражающей ее технико-экономические характеристики и включающей помимо принятого критерия и установленных закономерностей и взаимосвязей ряд ограничений, накладываемых реальными условиями эксплуатации;

- выбор метода и проведение исследования моделей для заранее выбранных параметров;

- принятие решения с учетом неформализованных факторов (не учтенных ранее)

1.9. Определение оптимального комплекта машин «экскаватор-автосамосвалы».

ЗАДАНИЕ:

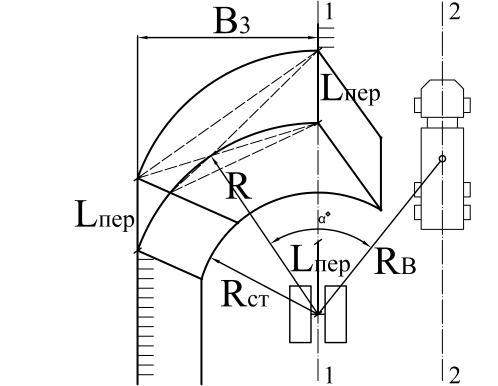

1. Определить оптимальные параметры комплекта «Одноковшовый экскаватор-автосамосвалы» (рис. 1.12):

Вместимость ковша экскаватора qопт., м3;

- грузоподъемность автосамосвала g опт., т;

- число автосамосвалов N опт. шт., при работе в грунте заданной категории, дальности транспортировки грунта L км при значении нормативного коэффициента экономической эффективности Ен= 0,15; число смен работы за год Тг = 300 и продолжительности смены tсм= 6 ч.

2. Осуществить подбор машин комплекта.

Рис. 1.12. Схема размещения комплекта СМ в забое 1–1 ось перемещения ОЭ;

2–2 ось установки автосамосвалов; I, II – последовательно-разрабатываемые

элементы забоя при передвижке ОЭ на величину Lпер; a, α0, К – технологические

параметры рабочего места (ст – на уровне стоянки, в – при выгрузке);

Bз; Hз – размеры забоя; Hп.ч – высота пологой части

ИСХОДНЫЕ ДАННЫЕ

Исходные данные для определения оптимальных параметров комплекта «Одноковшовый экскаватор–автосамосвалы» представлены в табл. 1.1.

Таблица 1.1.

Исходные данные

| № вар. | Категориягрунта | γпл., т/м3 | КР | α | Кн | Vcp,км/ч | L, км | Кг |

| I | 1,35 | 0,89 | 0,45 | 1,0 | 1...8 | 1,0 |

Продолжение табл. 1.1.

| А, руб | А2руб/т | А3руб/км | А4руб/ткм | А5 руб | А6 руб/т | Э1руб | Э2руб/м | Э3руб | Э4руб/м3 | Э5мин | Э6мин/м |

| 4,85 | 0,58 | 0,0219 | 21,1 | 14/60 | 3,8/60 |

где KP = γр.т./γпл.т. – коэффициент разрыхления грунта;

γпл.т – плотность грунта в плотном теле массива, т/м3;

γр.т –плотность грунта в разрыхленном состоянии, т/м3;

α – коэффициент рабочего цикла одноковшового экскаватора;

Кн – коэффициент наполнения ковша экскаватора грунтом;

Vcp – средняя скорость движения автосамосвала, км/ч;

Кг – коэффициент использования грузоподъемности втосамосвала;

Ai,Эi – статистические коэффициенты.

МЕТОДИКА ВЫПОЛНЕНИЯ РАБОТЫ

Методика выявления эффективных решений общая и включает следующие основные положения:

- выбор критерия эффективности и его конкретной структуры для решаемой задачи;

- представление его в виде функции искомых параметров машин qi;

- нахождение оптимального значения параметров или характеристик из условия ∂ Yуд/∂ qi = 0;

- анализ полученных результатов и выбор эффективных машин.

Для определения оптимального решения принимаем критерий эффективности в виде удельных приведенных затрат.

Особенностью настоящей задачи является присутствие в ней транспортных средств – автосамосвалов, стоимость машино-смены которых состоит из двух частей: С1а – затрат не зависящих от дальности транспортирования грунта L и С11а – затрат зависящих от L.

Учитывая сказанное, представим критерий эффективности в виде:

| Yуд = (Сэ + С1а·N + С11а·n·2L) / Псм + + Ен · (Sэ + Sa·N) Т0 / (Псм Тгсм), | (1.18) |

где Сэ – стоимость машино-смены экскаватора, руб.;

S = Sэ + Sa·N инвентарно-расчетная стоимость комплекта машин, состоящего из одного экскаватора иN автосамосвалов, руб.;

n – число рейсов всех автосамосвалов за одну машино-смену;

Псм – сменная эксплуатационная производительность комплекта машин, т/смен;

T0 – время работы комплекта на объекте в течение года.

Анализируя правую часть выражения (1.18), констатируем, что параметры N, шт., Псм, т/см, n могут быть выражены аналитическими выражениями, отражающими их физический смысл через главные параметры машин комплекта q и g:

| N = 1 + 120·L/ (Vcp·tп), | (1.19) |

| Псм = n·g·Кг, | (1.20) |

Число рейсов всех автосамосвалов за одну машино-смену составит:

| n = 60·tсм/tп; | (1.21) |

где tп – время, необходимое для погрузки автосамосвала экскаватором, мин:

| tп = tц Z + t1 = tц · (g·Кг/(q·Kн·Kp·γпл.т)) + t1; | (1.22) |

где t1 – время простоя, необходимое для смены автосамосвала (принимаем равным 0);

tц – время цикла экскаватора, мин;

Z – число необходимых погрузок в автосамосвал.

Остальные параметры (tц, Сэ, С1а C11a, Sэ, Sa) принимаем в виде линейных статистических зависимостей от главных параметров машин комплекта:

tц = α·(Э5 + Э6·q), мин;

Сэ = Э1 + Э2·q, руб;

C1a= A1 + А2·q, руб;

| C11a=A3 + A4·g, py6/км; | (1.23) |

Sэ = Э3 + Э4·q, py6;

Sa= A5 + A5·g, руб.

Коэффициенты Аi и Эi, а также параметр α приведены в исходных данных на основании имеющихся статистических данных.

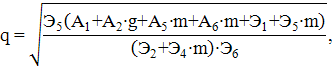

Подставив выражения (1.19- l.23) в правую часть критерия эффективности (1.18) получим развернутое выражение критерия оптимизации в функции главных искомых параметров машин комплекта: q(вместимость ковша экскаватора) и g (грузоподъемность автосамосвала).

Далее возьмем частные производные по искомым параметрам.

∂ Yуд/∂ qi = 0; ∂ Yуд/∂ gi = 0.

В результате этого получим:

| (1.24) |

где m = Eн / Tг.

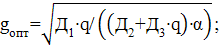

Решение системы полученных зависимостей представляет собой оптимальные параметры комплекта:qопт и gопт. Значение Noпт находим из (1.19) при подстановке оптимальных значений qопт и gопт

РАСЧЕТЫ

Представим расчетные выражения в виде, удобном для ручного счета:

где Д1 = Кн Кр γпл.т · 120·L · (A1 + A5·m) / Vcp + А3 ·tсм);

Д2 = Кг · Э5 · (А2 + А6·m);

Дз = Кг · Э6 · (А2 + А6·m);

Проведя расчет коэффициентов Д по заданным исходным данным (m = 0,15/300 = 5·10-4), получим:

Решение системы осуществляем графически последовательно для L = 1...8 км. На рис. 1.12 показан метод графического решения.системы при L = 7 км (qопт = 3,44 м3; gопт = 70,4 т).

Расчет Nопт проводим по выражению, полученному из (1.19) с учетом (1.22):

| (1.25) |

При L = 7 км; qопт = 3,44 м3; gопт = 70,4 т и заданных значениях остальных пара метров имеем:

Результаты расчета оптимальных параметров комплекта «Одноковшовый экскаватор-автосамосвалы» представлены ниже.

| L, км | qопт, м3 | gопт, т | Nопт, шт |

| 2,36 | 23,9 | ||

| 2,66 | 35,0 | ||

| 2,88 | 43,9 | ||

| 3,05 | 51,5 | ||

| 3,20 | 58,3 | ||

| 3,33 | 64,6 | ||

| 3,44 | 70,4 | ||

| 3,55 | 75,8 |