Характеризующие признаки, по которым различают конструкции соединения

– степень относительной подвижности деталей

– вид контакта в сопряжении контактной пары

– способ замыкания

Неподвижные соединения всегда являются базирующими. В их образовании участвуют базовый элемент присоединяемой детали и рабочий элемент базовой (несущей) детали. Сопрягаемые поверхности – преимущественно плоскости и цилиндры, реже сферы; специальные поверхности для этих целей применять не следует. Влияние на функциональную точность прибора (узла, устройства) неподвижные соединения оказывают через неточности базирования, т.е. ориентирования присоединяемой детали относительно базовой.

Неподвижные соединения наиболее многочисленны в общей конструкции прибора, поэтому главным образом они определяют объем сборочных работ. Относительная неподвижность соединяемых деталей достигается скреплением их с помощью крепежных средств. Примеры неподвижных соединений приведены на рис.2.1.

а) б)

Рис. 2.1. Неподвижные соединения деталей

а – зубчатое колесо с валиком; б – кронштейн с плоской поверхностью базовой детали;

Подвижные соединения (кинематические пары) бывают базирующими и рабочими, первые служат для поддержания подвижных элементов кинематических пар и направления их движения (направляющие вращательного и поступательного движения), а вторые – для преобразования и передачи движения. Примеры подвижных соединений приведены на рис.2.2.

а) б) в) г)

Рис. 2.2. Подвижные соединения деталей для вращательного движения – опоры:

а – цилиндрическая; б – центровая; в – сферическая; г – шарикоподшипниковая.

Назначение замыкания сопряжения состоит в ограничении смещений присоединяемой детали относительно базовой по ограничиваемому направлению. Схематическое изображение трех способов замыкания силой, поверхностью (формой) и креплением– применяемых на практике, приведено на рис. 2..3.

а) б) в)

Рис. 2.3. Способы замыкания соединений деталей:

а – силой; б – формой; в – креплением

Достоинством силового замыкания являются: нечувствительность к колебаниям температуры среды и отсутствие зазоров (существенно для подвижных соединений); недостатками – ухудшение силового режима работы и усложнение конструкции соединения.

Замыкание материальной поверхностью называют так же замыканием формой (для подвижных соединений так же кинематическим замыканием). Замыкающая поверхность либо принадлежит одной из соединяемых деталей, либо создается дополнительной деталью. Данный способ применяется как для неподвижных, так и для подвижных соединений. Положение замыкающей поверхности определяется расчетом и регламентируется допуском или регулируется при сборке. Достоинство этого состоит в его надежности при любых условиях эксплуатации и независимости от ориентирования конструкции в пространстве.

Замыкание креплением применяется только для неподвижных соединений. В них конструктивные средства, предназначенные для скрепления соединяемых деталей, выполняют одновременно и функцию замыкания.

Выбор типа соединения.

Так как процесс выбора типов соединений носит массовый характер, он не должен быть длительным для большинства принимаемых конструктором решений, поэтому, если имеется набор типовых или слабо контрастных решений, эмпирический метод аналогии следует считать приемлемым и достаточно эффективным.

Рассмотрим одну из упрощенных методик анализа вариантов, основанную на составлении, так называемой матрицы оптимизации. Она позволяет оптимизировать (в первом приближении) принимаемое решение при наличии набора возможных конкурирующих вариантов решений путем определения интегрального показателя качества с учетом ограничений, накладываемых на решение условиями постановки задачи.

Матрица составляется следующим образом:

1.Выявляется набор возможных и конкурирующих вариантов решений, из которых предстоит выбрать оптимальное решение. Причем предварительно этот набор подвергается анализу, чтобы отсеять заведомо неудовлетворительные решения.

2. На основе требований исходных данных определяется состав показателей качества (А1, А 2, …. Аm), существенных для искомой конструкции.

3. В зависимости от уровня значимости каждого показателя качества для обеспечения заданных требований искомой конструкции им приписываются весовые коэффициенты, которые могут иметь значения от 0 до 1; сумма всех коэффициентов равна 1. Определение весовых коэффициентов представляет некоторые трудности, т.к. оно основано на качественной оценке уровня значимости показателей качества, однако, опытный конструктор может это сделать с погрешностью не более 10 – 20%, что в данном случае допустимо.

4. На основании опытных данных о свойствах конкурирующих вариантов по всем принятым показателям качества устанавливаются оценочные коэффициенты, выражаемые в баллах от 1 до 10 (возможны дробные значения, но не более одного знака после запятой); баллы записываются в верхнем левом углу матрицы.

Операции по определению интегрального показателя качества заключаются в следующем: сначала перемножаются по всем строкам весовые коэффициенты показателей качества на числовые значения оценочных баллов вариантов и результаты записываются в правом нижнем углу клеток матрицы, затем производится суммирование полученных результатов по столбцам матрицы. Поскольку числовые значения произведений весовых коэффициентов и оценочных баллов тем больше, чем выше уровень значимости или уровень качества, то и числовые значения интегральных показателей так же будут отражать интегральный уровень качества конкурирующих вариантов решений: чем больше показатель, тем выше уровень качества. Учитывая приближенность определения весовых коэффициентов и оценочных баллов, следует считать интегральные показатели равноценными, если они различаются не более чем на 10 – 20%.

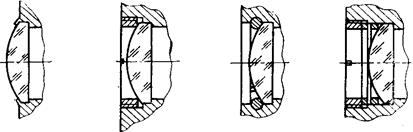

Пример. Пусть требуется выбрать способ крепления объектива из ряда известных (рис.1), если конструкция работает в сложном динамическом режиме, диаметр объектива равен 40мм, роль его в общей оптической системе не высока, производство серийное.

Составляем матрицу для четырех вариантов способов решения (табл. 2.1). Показатели качества выбираем обычные для крепления оптических деталей. На основании указанных в задании исходных данных, обуславливающих ограничения на решение, назначаем наибольшие весовые коэффициенты показателей качества на надежность, нечувствительность к колебаниям температуры, технологичность и стоимость; роль остальных показателей второстепенная. Оценочные баллы для принятых к рассмотрению вариантов крепления назначаем, основываясь на известных свойствах, достоинствах и недостатках каждого из них по десятибальной системе для каждого показателя качества. Выполнив указанные выше операции перемножения и сложения, получаем значения интегральных показателей, характеризующих уровни качества вариантов решения; в данном примере наибольшее значение соответствует варианту 2 – креплению объектива зажимным кольцом. С большей вероятностью этот вариант соответствует условиям задачи.

Таблица 2.1

| Показатели качества | Весовые коэф. | Варианты способов крепления | |||

| Точность положения объектива | 0,05 | 0,4 | 0,2 | 0,2 | 0,3 |

| Надежность крепления | 0,30 | 0,6 | 3,0 | 1,8 | 3,0 |

| Отсутствие натяжений | 0,05 | 0,4 | 0,1 | 0,2 | 0,3 |

| Нечувствительность к колебаниям t˚ | 0,20 | 1,6 | 0,4 | 0,8 | 1,2 |

| Конструктивность (компактность) | 0,05 | 0,5 | 0,25 | 0,3 | 0,1 |

| Технологичность | 0,20 | 0,8 | 1,6 | 1,2 | 1,0 |

| Стоимость | 0,15 | 0,9 | 0,9 | 1,05 | 0,3 |

| Итого: | 1,00 | S1=5.2 | S2=6.45 | S3=5.55 | S4=6.2 |

1 2 3 4

Рис. 2.4. Способы крепления оптических деталей круглой формы.

1 – завальцовкой; 2 – зажимным кольцом; 3 – разрезным кольцом;

4 – зажимным и пружинящим кольцами.