Автоматизация процессов производства имеет целью последовательно исключить различные функции, выполняемые рабочими из первой и второй групп. Различают пять уровней автоматизации.

Первый уровень автоматизации характеризуется тем, что автоматизируется цикл обработки изделия. В автоматическом режиме осуществляется управление последовательностью и характером движений рабочего инструмента для получения заданной формы, размеров и качественных характеристик обрабатываемой детали. Наиболее полное воплощение автоматизация этого уровня получила в станках с числовым программным управлением (ЧПУ). При этом обеспечивается возможность оптимально осуществлять функции управления для широкой номенклатуры деталей. Значительно возрастает производительность труда по сравнению со станками, имеющими ручное управление, существенно повышается качество продукции.

В этом случае рабочие выполняют работу на оборудовании, включая аппаратные процессы с автоматическим циклом обработки, на котором без непосредственного участия человека автоматически и полуавтоматически осуществляется выполнение переходов и операций по непосредственному воздействию на предметы труда. Рабочий может осуществлять следующие действия: установку и снятие предметов труда или заполнение предметами труда и необходимыми материалами загрузочных устройств; пуск и установку оборудования; активное наблюдение за работой оборудования; контроль обработки; смену инструмента, наладку и подналадку оборудования; удаление отходов в пределах рабочего места.

Второй уровень автоматизации предполагает автоматизацию постановки и снятия деталей со станка, то есть загрузку оборудования. Это позволяет рабочему обслуживать несколько технологических единиц оборудования, таким образом перейти к многостаночному обслуживанию. В качестве загрузочных устройств широко используются промышленные роботы. Они отличаются большой универсальностью и быстротой переналадки.

Второй уровень автоматизации, как правило, обеспечивается созданием роботизированных технологических комплексов (РТК). В них робот может обслуживать как один так и группу станков или оборудования.

Третий уровень автоматизации. На этом уровне автоматизируется, ранее выполняемый рабочим вручную, контроль за состоянием инструмента и своевременной его заменой (контроль за фактическим состоянием каждого инструмента и его износом); качества обрабатываемых изделий (размеров, чистоты поверхности, а где возможно качества изделия после термических, диффузионных, химических и других процессов); за состоянием станков и оборудования, удалением стружки и других отходов производства, а также контроль и подналадку технологических процессов (адаптивное управление).

Автоматизация перечисленных операций освобождает рабочего от постоянной связи с обслуживаемой установкой и открывает возможность расширения зоны обслуживания оборудования одним человеком. Оборудование данной группы предполагает длительную его работу в автоматическом цикле при периодическом наблюдении за его работой и загрузкой, контролем точности и подналадкой. Однако работа в таком режиме требует большого запаса комплектующих и деталей для работы в течение нескольких смен.

При таком уровне рабочие выполняют работу на автоматических линиях, автоматах, автоматизированных агрегатах, установках и аппаратах. К этой категории относятся также рабочие, занятые работой по управлению, контролю, периодической регулировке автоматических линий, автоматов, агрегатов, комплексов.

Как правило, к первому уровню автоматизации относятся профессии автоматчиков, станочники всех профессий на автоматических станках и станках с программным управлением, наладчики автоматических линий, операторы различных профессий, занятых обслуживанием автоматических и полуавтоматических линий, станков, установок, станков с программным управлением и им аналогичным.

Третий уровень автоматизации реализуется путем создания адаптивных роботизированных технологических комплексов (РТК), гибких производственных модулей, имеющих в своем составе, например, обрабатывающий центр, ПР, устройства контроля, диагностики и подналадки, другие вспомогательные механизмы, управляемых от одного контроллера или других управляющих устройств

Четвертый уровень автоматизации. В этом случае осуществляется автоматическая переналадка оборудования. При ручной переналадке оборудования, она занимает значительную часть рабочего времени. Чем чаще по условиям производства требуется переналадка, тем больше оказываются потери времени и уменьшается зона обслуживания одним рабочим. Естественно стремление применять такие инструмент, оснастку и приспособления, методы задания режимов обработки и циклов производства, загрузочных устройств и контрольных систем, которые способны осуществлять автоматическую переналадку оборудования.

Оборудование с автоматической переналадкой экономически выгодно при обработке любых партий деталей и целесообразно при выпуске сборочных комплектов деталей, необходимых для обеспечения ритмичной работы сборочных цехов. Оно позволяет существенно сократить объемы незавершенного производства, сократить до минимума производственный цикл изготовления изделий.

Технические трудности создания высоконадежного оборудования, средств контроля и управления, а также высокая пока стоимость всех средств автоматизации, еще сдерживают широкое использование, как в машиностроении так и в других отраслях этой наиболее высокой ступени автоматизации.

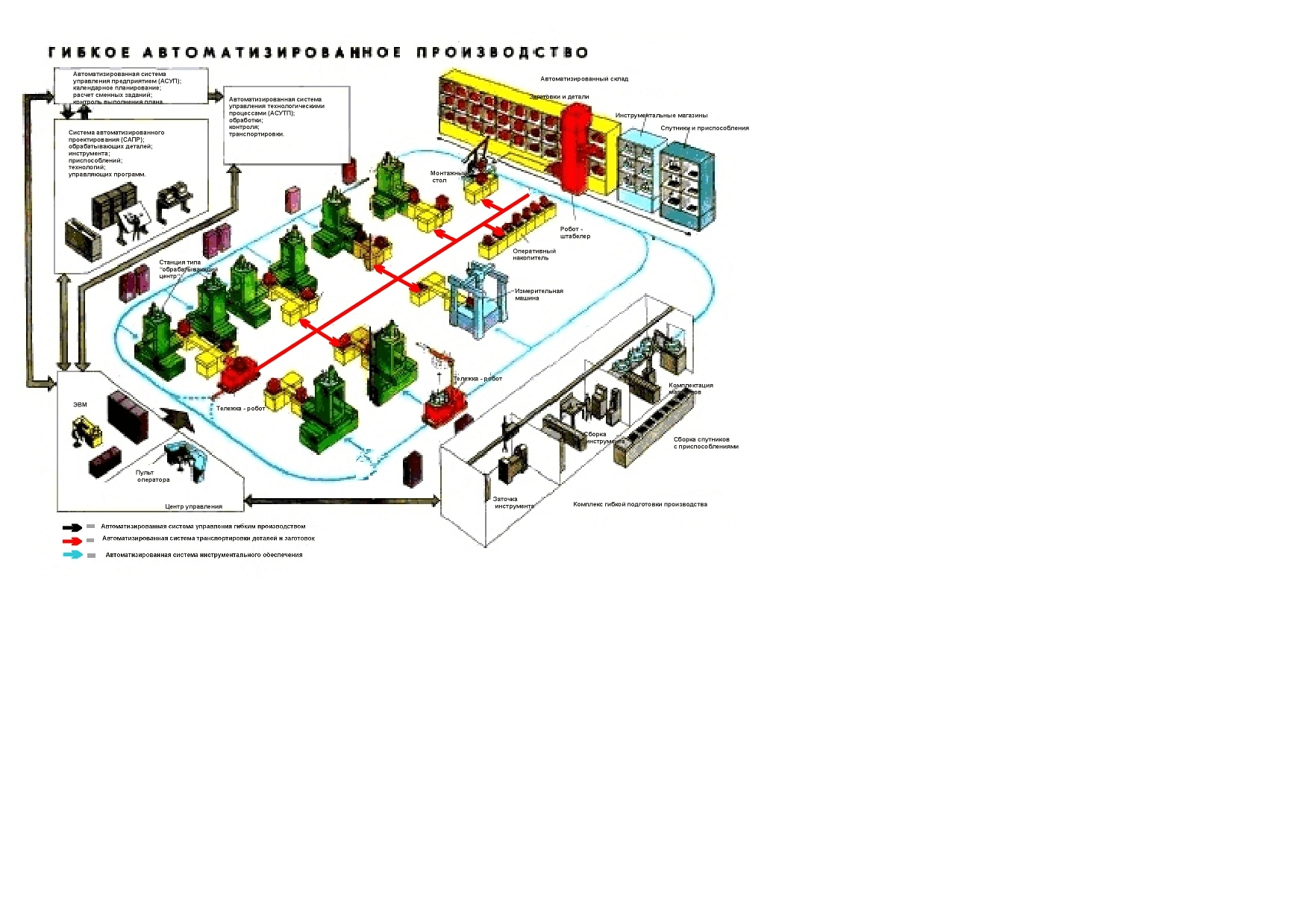

Пятый уровень автоматизации это гибкие производственные системы (ГПС). В соответствии с ГОСТ 26228-90 под ГПС понимается управляемая средствами вычислительной техники совокупность технологического оборудования, состоящего из разных сочетаний гибких производственных модулей и (или) гибких производственных ячеек, автоматизированной системы технологической подготовки производства и системы обеспечения функционирования, обладающая свойством автоматизированной переналадки при изменении программы производства изделий, разновидности которых ограничены технологическими возможностями оборудования.

В состав ГПС входят гибкие производственные модули (ГПМ), гибкие производственные ячейки (ГПЯ) и система обеспечения функционирования гибкой производственной системы и гибкой производственной ячейки. В общем случае она обеспечивает комплексную автоматизацию всех звеньев производственного процесса, включая процессы обработки и управления, подготовку производства, разработку конструкторской и технологической документации, а также планирование производства.

Гибкими производственными системами могут быть как автоматизированные предприятия и заводы-автоматы, так и их структурные составляющие: автоматизированные цехи, автоматизированные и роботизированные участки, гибкопереналаживаемые автоматизированные линии и роботизированные комплексы.

ГПС обеспечивают автоматическое производство деталей различными партиями, с уровнем себестоимости продукции и производительности близкой к достигаемой в современном массовом производстве при изготовлении деталей одного наименования.

Коэффициент уровня автоматизации труда определяется по объему затрат автоматизированного труда в общей трудоемкости предприятия. Следует отличать уровень от степени автоматизации или механизации труда, которая определяется как отношение численности рабочих, занятых автоматизированным или механизированным трудом соответственно к общей численности промышленно-производственного персонала (ППП). Степень занятости рабочих ручным трудом определяется отношением численности рабочих занятых ручным трудом к общей численности ППП.

С точки зрения адаптивных возможностей к обновлению номенклатуры и серийности производства можно выделить виды автоматизации технологических процессов:

§ Традиционная "жесткая" автоматизация;

§ Автоматизированное производство с ограниченными возможностями переналадки;

§ Гибкое автоматизированное производство.

Традиционная " жесткая " автоматизация технологических процессов осуществляется на основе применения полуавтоматов и автоматов, станков с программным управлением, обрабатывающих центров, автоматических линий и др.

К автоматизированному производству с ограниченными возможностями переналадки можно отнести: автоматические линии, управляемые ЭВМ; роторные и роторно-конвейерные линии; роботизированное производство.

Гибкое автоматизированное производство базируется на применении гибких производственных систем.

На автоматических станках все процессы обработки детали осуществляются без непосредственного вмешательства рабочего на полуавтоматических - вручную производятся установка и снятие заготовки по заданной программе. Изменить или полностью заменить программу работы автомата крайне сложно, а часто и невозможно. По этой причине эти станки применяются в серийном и массовом производстве.

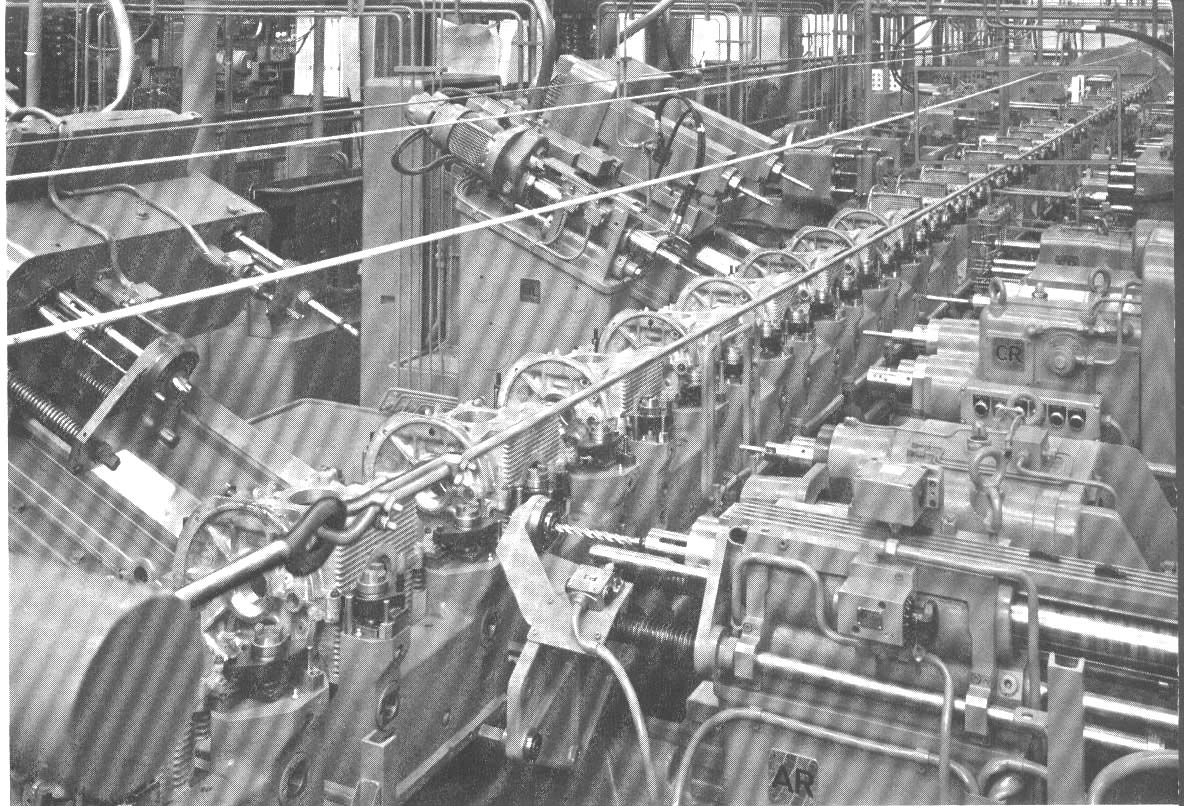

Рис.1 Автоматическая линия

Рис. 2. Горизонтально-фрезерный станок с ЧПУ для объемной обработки. Модель 6Б444Ф3

Применение станков с числовым программным управлением (ЧПУ) Рис. 2, позволяет увеличить количество выполняемых операций, сократить время обработки и относительно легко их переналаживать. Применение станков с ЧПУ дало возможность значительно повысить производительность труда (в 2-4 раза) однако загрузка их заготовками и выгрузка обработанных деталей осуществляется вручную. Кроме того, станки с ЧПУ имеют ограниченный набор инструментов.

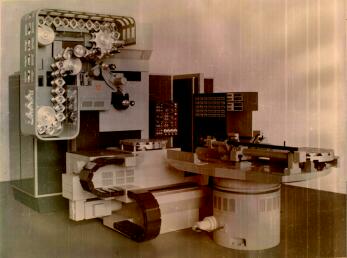

Рис. 3. Многооперационный фрезерно-сверильно-расточной станок с ЧПУ модели ОЦ-28

Обрабатывающий центр (ОЦ) - многопозиционный станок с ЧПУ - оснащен устройствами для размещения большого набора инструмента (магазины) и системой автоматической замены инструмента (Рис. 3). В магазинах ОЦ можно разместить до 150 различных инструментов, позволяющих выполнять достаточно большое число операций. Важнейшим преимуществом является и то, что эти многочисленные операции осуществляются без снятия заготовки со станка. Применение обрабатывающих центров обеспечивает высокую точность обработки; производительность труда при их использовании возрастает в 3-4 раза. Однако ОЦ с ЧПУ выполняют только часть технологических операций по производству готовой продукции. Для получения готового изделия заготовка должна пройти обработку на нескольких станах с ЧПУ.

Автоматическая линия (АЛ) — это система автоматически действующих станков, связанных транспортными средствами, имеющая единое управляющее устройство. АЛ могут компоноваться из автоматических станков, станков с ЧПУ и ОЦ. В одной автоматической линии могут работать все указанные элементы в различных сочетаниях. АЛ отличаются высокой производительностью. Однако каждую АЛ изготавливают для обработки вполне определенной детали. При изменении конструкции детали производят новую компоновку линии, ее переналадку с частичной или полной остановкой производства.

Отличительной особенностью роторных линий (РЛ) и роторно-конвейерных (РКЛ) является то, что технологические операции выполняются в процессе совместного транспортирования обрабатываемых заготовок и инструмента, расположенных на замкнутых транспортирующих устройствах (роторах).

РЛ представляет собой автоматические линии машин, принцип действия которых основан на совместном движении по окружности инструмента и обрабатываемого им предмета. Все операции по установке детали в ротор, ее обработке и выталкиванию производятся за один неполный оборот диска. Преимущества РЛ — конструктивная простота, надежность, точность и огромная производительность, недостаток — малая гибкость.

Значительно большей гибкостью обладают РКЛ. В таких линиях инструментальные блоки располагаются не на дисках роторов, а на огибающем их конвейере. В этом случае переналадка РКЛ на выпуск новой продукции сводится к автоматической замене инструмента.

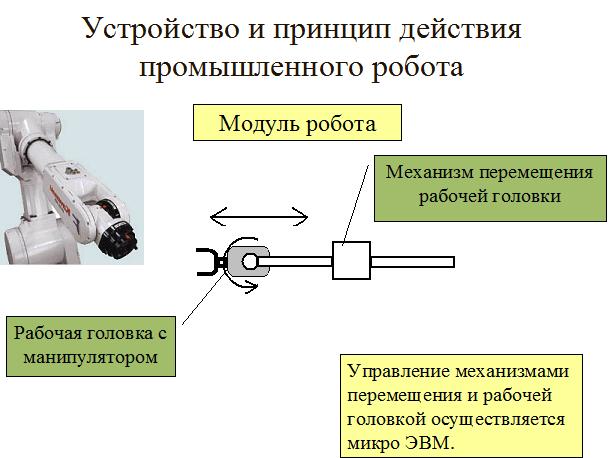

Промышленный робот — это автономно функционирующая машина (автомат), предназначенная для воспроизведения некоторых двигательных и умственных функций человека при выполнении основных и вспомогательных производственных операций без непосредственного участия человека. Промышленный робот - это механизм, который автоматически, в соответствие с заложенным алгоритмом, выполняет определенные движения и работу. Как правило, роботы выполняют однообразные операции на конвейерных линиях или поточных линиях. Например, подают деталь на станок, или снимают деталь со станка и передают его на транспортер или другой станок. Другой пример сварочные роботы на конвейере сборки кузовов легковых автомобилей. Отдельный сварочный робот перемещает рабочую головку с электродами в нужную точку и выполняет рабочее действие – сжимает свариваемые детали. Происходит точечная контактная сварка. Роботы могут применяться и в особо опасных условиях.

Различают три поколения роботов:

1) программируемые роботы, действующие по заданной программе, определяющей последовательность выполнения операций, и работающие по принципу "взять — положить";

2) адаптивные (приспосабливающиеся) роботы, действующие по заданной программе и оснащенные рядом датчиков, а следовательно, и техническими органами чувств, позволяющими им корректировать свое поведение в зависимости от окружающей производственной среды;

3) интеллектуальные, или интегральные роботы, обладающие элементами искусственного интеллекта и возможностью свободного диалога с человеком.

Роботизированный технологический участок (РТУ) состоит из нескольких РТК, объединенных автоматизированной транспортной системой со вспомогательным оборудованием и автоматизированной системой складирования. Работа технологического оборудования РТУ координируется системой группового управления от центральной ЭВМ. РТУ может обеспечивать комплексную обработку однотипных деталей с разной последовательностью операций или сборку узлов из различных деталей.

Обычно РТУ состоит из нескольких станков с ЧПУ, загрузка которых осуществляется с помощью промышленных роботов (ПР). Перемещение заготовок между станками и автоматизированным складом осуществляется с помощью автоматизированной транспортной системы. Управление РТУ осуществляется центральной ЭВМ, информационная система которой соединена с соответствующими датчиками и выходами систем управления ПР и РТК. Та же ЭВМ осуществляет связь РТУ с вышестоящими системами управления.

Современные роботы немыслимы без машинного зрения – систем, которые позволяют воспринимать и анализировать видеоинформацию – рабочее поле робота. Машинное зрение объединяет в одном изделии цветную либо монохромную цифровую камеру высокого разрешения с качественной оптикой и светодиодной матрицей подсветки, процессор и запоминающее устройство. Кроме этого, имеется программное обеспечение, обрабатывающее информацию с цифровой камеры.

Большинство современных промышленных роботов являются представителями первого поколения. Они выполняют вспомогательные операции у прессов, станков, литейных машин и т.п. Для работы роботов первого поколения необходимо, чтобы среда, в которой они действуют, была определенным образом организована. Для этого требуется создание технологической оснастки, упорядочивающей положение заготовок или деталей, инструмента. Это накладывает ограничения на применение роботов, усложняет переналадку робота на новые операции.

Адаптивные роботы применяются для более сложных операций, где трудно создать строго определенную обстановку. Они могут выполнять механическую сборку, сварку, окраску, сортировку деталей, работают с движущимся конвейером, осуществляют контроль качества и размеров изделий, а также выполняют другие технологические операции.

Вершиной автоматизации является гибкое автоматизированное производство (ГАП), которое ведет к созданию гибких автоматизированных цехов и заводов, т. е. к полной автоматизации инженерного труда и производства на всех уровнях. В результате чего вместе с гибкостью производство как бы "бесплатно" приобретает высокую эффективность и экономичность - становится почти "безлюдным", рис. 4.

Рис. 4. Гибкое автоматизированное производство (ГАП)