До сих пор, на современных НПЗ разделены функции экономического расчета, который производится «по факту», т.е. на основании данных, полученных за какой то период в прошлом, и непосредственно технологические функции, касающиеся ведения процесса в режиме реального времени [45]. Чтобы свести эти функции в единую технико-экономическую модель необходимо систематизировать и декомпозировать задачу управления на задачи:

1) сбор текущей информации о технических и экономических параметрах;

2) определение (задание) целевой функции (максимизация прибыли, максимизация выпуска продукции, минимизация издержек и т.д.);

3) расчет оптимальных показателей экономической эффективности, с учетом заданной информации (цены, потребности и т.д.);

4) расчет текущих технико-экономических показателей;

5) выработка управляющих воздействий, для изменения технологического режима;

6) контроль за выполнением управляющего воздействия;

Данная процедура является циклом и выполняется в ходе работы технологического процесса. Рассмотрим подробно каждую стадию цикла. 1) Сбор текущей информации о технических и экономических параметрах.

Современные технологические установки имеют доставочный уровень автоматизации, при помощи которой отслеживаются и изменяются все ключевые технологические параметры: температура, объем подачи пара, объемная скорость подачи сырья, давление, и т.д.

Даже с учетом того, что, как правило, все автоматические измерители работают в аналоговом режиме, не составляет большого труда получение данных в цифровом виде с последующим выводом их на монитор оператора (или занесением в базу данных).

Целесообразнее всего заносить значения параметров динамическую базу данных параметров, а не просто отображение текущих параметров на мониторе. Наличие такой базы данных позволяет анализировать «прошлую» информацию, и использовать в дальнейших расчетах измеряемые показатели.

Необходимо решить вопрос о способе занесения данных в базу, поскольку принципы построения базы данных и вообще работы вычислительных машин построен на работе с дискретными величинами, а не непрерывными показателями, которые присутствуют в нефтепереработке. Это становится более понятно, если сравнивать два способа регистрации значений параметров:

а)использование самописцев;

б)занесение значений показателей в журнал.

При первом способе мы имеем непрерывную линию, показывающую значения параметра во времени. Во втором - фиксированные значения на определенный момент времени.

С другой стороны, запись значений подразумевает под собой расходование вычислительных ресурсов, а именно дискового пространства. Если организовывать фиксирование значений параметров, например, ежесекундно, и таких параметров несколько десятков, то потребуется достаточно большое оперативное дисковое пространство, а если учесть необходимость архивации (т.е. временной остановки записи) или резервных ресурсов, то возникает стоимостной вопрос организации такой системы сбора данных.

Одним из предлагаемых решений вопроса ведения базы данных является учет начального значения в момент запуска системы и дальнейшего фиксирования изменений параметров. Естественно, что каждый параметр в ходе процесса изменяется в обе стороны. Для того, чтобы не учитывать малозначимые изменения, необходимо устанавливать для каждого параметра критическое изменение, при превышении которого делается запись в базу данных, и сравнение уже идет с последним записанным параметром.

Таким образом, в случае стабильного ведения технологического процесса объем хранимой базы минимизируется. В оперативных расчетах используется последний параметр.

Такой же подход справедлив и для учета экономических параметров, таких как внешние цены, курс доллара и т.д. Те показатели, для которых требуются процедуры расчета, определяются с заданной периодичностью, либо устанавливается связь с измеряемыми параметрами и при изменение какого-либо первичного показателя, производится процедура расчета технико-экономических показателей.

Очевидно, что для организации системы сбора информации, решающей подобные задачи, необходимо наличие соответствующего парка вычислительных машин, программного обеспечения и коммуникаций. Но определение целесообразности вложений в такие системы (АСУ) является отдельной задачей.

2) Определение целевой функции технологического процесса.

Для проведения оптимизационных расчетов, помимо наличия данных, зависимостей и ограничений необходимо определение направления оптимизации. Это связано с необходимостью адекватного реагирования на изменение конъюнктуры рынка, которое бывает достаточно трудно спрогнозировать и руководству предприятия приходится принимать решения в оперативном режиме для сохранения конкурентоспособности. Направления оптимизации могут быть различными.

Это может быть как максимизация выручки, прибыли, выпуска какого-либо продукта.

Определение целевой функции необходимо для проведения оптимизационных расчетов и оценки вариантов ведения технологического процесса.

Традиционно целевая функция предприятия заключается в максимизации прибыли, т.е.:

F(П) -> тах где П - величина прибыли.

При таком подходе к оценке решений и оптимизации ведения процесса в первую очередь оцениваются затраты на ведение процесса, и полученный результат. Причем, как уже отмечалось выше, оценку результата следует проводить с учетом двух-трех стадий дальнейшей переработки получаемого полуфабриката. Для упрощения и ускорения расчетов необходимо заранее рассчитывать удельную прибыль от дальнейшей переработки.

Распространенным вариантом задания целевой функции является максимизация выпуска какого-либо продукта.

где Q- объем производства i-го нефтепродукта. Минимизация производительности.

где Q - производительность j-ой установки.

Возможны такие случаи, когда экономически целесообразнее поддерживать минимальную производительность установки. Это может быть вызвано, например, нехваткой сырья. Действительно, остановка и запуск технологической установки влекут за собой большие финансовые затраты. Поэтому целесообразнее поддерживать минимальную производительность установки, зацикливая продукты производства и т.д.

Оптимизация такой целевой функции производится путем введения ограничения по сырью, которое должно неукоснительно выполнятся. В свою очередь лимит потребления сырья должен задаваться руководящим звеном предприятия исходя из:

а)имеющихся сырьевых запасов;

б)отношением с поставщиками;

в)конъюнктурой на рынке (в периоды скачков цен на сырье);

г)прогнозов поставок сырья;

д)различных аварийных ситуаций в цепи поставки сырья и т.д.

На основании анализа ситуации, наличия информации о минимальных потребностях всех установок предприятия устанавливается лимит для каждой установки.

3) Расчет оптимальных технико-экономических показателей, с учетом заданной информации.

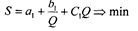

Расчет оптимальных показателей экономической эффективности проводится по имеющимся моделям. В первую очередь определяется оптимальная загрузка установки. Например, в работе [26] предложена следующая формула расчета оптимальной загрузки.

Простейшая, но вполне реалистическая модель оптимизации суточной производительности технологической установки НПЗ по двум критериям.

По критерию минимизации приведенных затрат на переработку 1 т сырья

По критерию максимизации чистой прибыли от реализации продукции установки

Приняты следующие обозначения: С1, С2 - статистические определенные коэффициенты; аi - постоянные (не зависящие от суточной производительности установки) приведенные затраты на переработку 1 т сырья;bi - условно-постоянная часть приведенных затрат в расчете на суточный объем переработки сырья;С 1Q - приведенные затраты на переработку 1 т сырья, пропорциональные суточной производительности Q вследствие квадратического закона зависимости гидравлического сопротивления аппаратов от линейной скорости подачи сырья (главным образом энергетические затраты);а2 - постоянная часть текущих затрат на переработку 1 т сырья;b2 - условно-постоянная часть текущих затрат в расчете на суточный объем переработки сырья.С2Q- часть текущих затрат на переработку 1 т сырья, пропорциональная Q в силу турбулентного режима движения сырья в системе аппаратов;Цо - цена 1 т целевой продукции;Цп - цена 1 т попутной продукции;

Н - норматив налогообложения прибыли; В - выход целевой продукции;

Цс - цена 1 т сырья;

S- приведенные затраты на переработку 1 т сырья;

П - чистая прибыль от реализации продукции установки.

После определения оптимальной загрузки необходимо рассчитать частые технико-экономические показатели.

С учетом цен на товарные продукты можно определить, какую продукцию производить экономически целесообразно. Например, цены на высокооктановые бензины выше, чем на дизельное топливо, поэтому можно сделать акцент на производство бензиновых фракций, расширив пределы кипения фракции. Но, принятие подобного решения (расширения пределов кипения) необходимо принимать с учетом остальных факторов – стоимости дальнейшей переработки и т.д. т.е.:

где, Xi- объем производства i-го продукта;

р* - прибыль предприятия от производства 1-го продукта, при ограничениях:

где ХИТК - ограничения количества фракции в сырье, исходя из данных ИТК.

Q - объем перерабатываемой нефти на установке.

Заметим, что в данном случае рассматривается вариант получения максимальной прибыли. В случае, когда речь идет о максимизации какого-либо продукта, то в целях сохранения алгоритма расчета на данный продукт устанавливаются искусственно завышенные цены.

При определении оптимального сочетания затрачиваемых ресурсов для ведения процесса (расход пара, электроэнергии, реагентов и т.д.) естественно оптимальными будут показатели, минимально допустимые технологическим регламентом.

Поэтому необходимо рассматривать оптимальные варианты сочетания параметров, относящихся к затрачиваемым ресурсам.

Необходимо заметить, что во всех оптимизационных задачах используются ограничения технологического регламента и материального баланса, которые считаются заданными. После проведения расчетов будет следующая информация:

-распределение производительности полупродуктов с учетом заданных ограничений (материального баланса, исходных данных сырья);

-распределение расходных ресурсов с учетом их стоимости.

Заключение

Основные результаты и выводы по работе сводятся к следующему:

Анализ состояния и особенностей задачи построения систем управления процессами нефтепереработки по технико-экономическим показателям показал, что:

- основными вопросами, решение которых определяет возможность управления по ТЭП являются: разработка методов получения оперативной информации о ТЭП, характеризующих состояние технологического процесса в текущий момент времени; разработка критерия управления; разработка методов оптимизации ТЭП и принятия решений при управлении производством;

Намечены основные направления совершенствования оперативного управления с использованием АСУ предприятия, охватывающей различные сферы хозяйственной деятельности, в частности построение следующих подсистем:

- «План-факт анализ», направленную на определение допустимых отклонений фактических показателей по которым производится управление.

- подсистема поддержки принятия решений оперативно-диспетчерского управления (АСОДУ). обладающая наряду с традиционными функциональными возможностями, «интеллектуальными» способностями для принятия решений в условиях частичной потери и искажения информации с измерительных устройств, отсутствия точной количественной оценки параметров и показателей.

- подсистема финансового анализа, на основе таких современных информационных технологий как экспертные системы (ЭС), которые позволяют принимать решения в условиях неполноты, недостоверности, многозначности исходной информации на основании цепочки рассуждений (правил принятия решений), заложенной в базе знаний. ЭС анализа финансового состояния предприятия помогает ЛПР (лицу, принимающему решения) оценить экономическую ситуацию, провести ее анализ сформировать диагноз и сформулировать ближайшие цели, достижение которых обеспечит желаемое развитие предприятия с учетом и без учета его резервов.

Список использованной литературы

1. Абдулаев А.А.. Алиев Р.А., Уланов Г.М., Принципы построения автоматизированных систем управления промышленными предприятиями с непрерывным характером производства. - М. Энергия, 1975. - С. 440.

2. Александров Е.А. Основы теории эвристических решений. Подход к изучению естественного и построению искусственного интеллекта. М.: Сов. Радио. 197.-256 с.

3. Алиев Р.А. и др. Производственные системы с искусственным интеллектом. - М: Радио и связь, 1990. - 264 с.

4. Арсланов Ф.А., Веревкин А.П., Иванов В.И., Муниров Ю.М.Э Гареев Р.Г. Моделирование ректификационных колонн установок АВТ для целей оперативного управления по показателям качества. // Исследования, интенсификация и оптимизация химико-технологических систем переработки нефти. - М.; ЦНИИ ТЭнефтехим, 1992. С.94-98.

5. Ахметов М.М. Современные и перспективные процессы прокаливания нефтяного кокса // ХТТМ. - 1986. - № 7. - С. 6-14.

6. Балакирев В.С, Володин В.М., Цирлин А.М. Оптимальное управление процессами химической технологии (Экстремальные задачи в АСУ). - М.: Химия, 1978.-383 с.

7. Березовский В.А., Тарасов В.А. Проектирование и эксплуатация автоматизированных систем управления нефтеперерабатывающими и нефтехимическими предприятиями. М., "Химия", 1977. - 256 с.

8. Болотин В.В. Прогнозирование ресурса машин и конструкций. - М. Машиностроение, 1984. - 312 с.

9. Борисов А.Н., Крумберг О.А., Федоров И.П. Принятие решений на основе нечетких моделей. Примеры использования. Рига:/ "Зинатне", 1990.

10.Бояринов А.И., Кафаров В.В. Методы оптимизации в химической технологии. М., "Химия", 1975. 575 с.

11.Бренц А.Д., Брюгеман А.Ф., Злотникова Л.Г., Малышев Ю.М., Сыромятников Е.С., Шматов В.Ф. Планирование на предприятиях нефтяной и газовой промышленности. - М.: Недра, 1989. - 335 с.

12.Васильев В.И. и др. Многоуровневое управление динамическими объектами. М.: Наука, 1987. - 309 с.

13.Великанов К.М. Определение экономической эффективности вариантов механической обработки деталей. Л., "Машиностроение", 1971. 240 с.

14.Вентцель Е.С. Исследование операций: задачи, принципы, методология. -М.: Наука, 1980.-208 с.

15.Веревкин А.П. Ситуационное управление процессами нефтепереработки и нефтехимии по показателям качества продуктов. / Тезисы докладов международной конференции. т.З. - Новомосковск. С. 44-45.

17.Веревкин А.П. Ситуационное управление ректификационной колонной с боковыми погонами. // Математические методы в химии и химической технологии. / Сб. тезисов международной конференции, ч. 4 - Тверь, 1995. -с.97-98.

18.Веревкин А.П., Иванов В.И. Принципы построения автоматических систем управления ректификационными колоннами и их комплексами. // Динамика неоднородных систем, вып.14. / М.: ВНИИСИ, 1988. - с. 68-74.

19.Гермаш В.М., Малышев Ю.М. Технический прогресс и повышение эффективности нефтеперерабатывающего производства. - Уфа: Башк. Книжн. Изд., 1980.- 112 с.

21.Диагностика, ресурс и прочность оборудования для добычи и переработки нефти. Тезисы докладов Республиканской научно-технической конференции./Уфимский нефтяной институт, 1989. - 124 с.

22.Докучаев Е.С., Тищенко В.Е., Орел И.С., Калужский А.А. Интенсификация использования нефтехимических агрегатов. Экономические проблемы. М. "Химия", 2007.-208 с.

23.Егоров В.И., Злотникова Л.Г. Экономика нефтеперерабатывающей и нефтехимической промышленности. М, Химия, 1982. - 288 с.

24.Заде Л.А. Понятие лингвистической переменной и его применение к принятию приближенных решений. М.:Мир, 1976.

25.Зангвилл У. Нелинейное программирование. Единый подход. Пер. с англ. под ред. Е.Г. Гольшейна. М.:Сов. Радио. 1973, 312 с.

26.Зац А.С. Взаимодействие факторов, определяющих оптимальную производительность технологических установок НПЗ: дис. Канд. Эконом. Наук: 08.00.05 / Уфим. Гос.нефтян. Техн. Универ.- Уфа, 1997. - 180 с.

27.Злотникова Л.Г., Колосков В.А., Лобанская Л.П. И др. Организация и планирование производства. Управление нефтеперерабатывающими и нефтехимическими предприятиями. - М.:Химия, 2008. - 320 с.

28.Ибрагимов И.А., Метт М.С., Нуриев М.Н. Методы и модели планирования нефтеперерабатывающих производств в условиях неполной информации. - Л.: Химия, 1987. - 232 с, ил.

29.Ибрагимов И.Г., Хабиев Р.Х., Затолокин СВ. Исследования влияния нестационарности температурного поля в трубчатой печи на износ трубчатого змеевика. ///Тезисы докл. Республ. н/т конференции, г. Уфа, 1995 г. с. 30

30.Инструктивные указания о порядке калькулирования себестоимости продуктов нефтепереработки в комплексных процессах производства. - М: Минхимнефтепром, 1990. - 72 с.

31.Казакевич В.В., Родов А.Б. Системы автоматической оптимизации. М.:Энергия, 2003. - 288 с.

32.Кантарджян С.Л., Клименко В.Л., Давыдов А.К., Гинзбург Е.Г. Экономика типовых процессов химической технологии., Л., "Химия", 1970. 136 с.

33.Кафаров В.В. Методы кибернетики в химии и химической технологии. М.: Химия, 1998.-380 с.

34.Кафаров В.В., Дорохов И.Н., Марков Е.П. Системный анализ процессов химической технологии. Применение метода нечетких множеств. - М.: Наука, 1986.-360 с.

35.Клыков Ю.И. Ситуационное управление большими системами. М., "Энергия", 1974.- 136 с.

36.Коваленко В.Н. Современные индустриальные системы. //Открытые № 05. 1997 г.

37.Комплекс Л-35-11/1000 - стабильность и надежность, путь в новое тысячелетие: Сб. науч. Тр. /Редкол.: Абызгильдин Ю.М. И др. - Уфа: Изд-во УГНТУ, 1999.-88 с.

38.Кофман А. Введение в теорию нечетких множеств. -М.: Радио и связь, 1982.-432 с.

39.Кузеев И.Р., Сельский Б.Е., Ценев Н.К., Проблемы технической диагностики и остаточного ресурса нефтехимического оборудования./Роль технической диагностики в обеспечении промышленной и экологической безопасности на объектах нефтехимического комплекса. //Тезисы докл. Республ. н/т конференции, г. Уфа, 1995 г. с. 23.. 27.

40.Кузнецова СТ. и др. Опыт разработки и внедрения АСУ ТП установок первичной переработки нефти. / Обзор. -М.: ЦНИИТНефтехим, 2001.-41 с.

41.Лэсдон Л. Оптимизация больших систем. М.: Наука. 1975. - 432 с.

42.Макаров И.М., Лохин В.М., Манько СВ., Романов М.П., Васильев А.А., Хромов А.А. Особенности нечетких преобразований в задачах обработки

информации и управления. //Информационные технологии. - 1999.- № 10. -С 21 -26.

43.Малышев Н.Г., Берштейн Л.С., Боженюк А.В. Нечеткие модели для экспертных систем в САПР. М.: Энергоатомиздат, 2007.

44.Малышев Ю.М.,Тищенко В.Е., Шматов В.Ф. Экономика нефтяной и газовой промышленности. М., Недра, 1980, с. 277.

45.Малышев Ю.М.,Тищенко В.Е., Шматов В.Ф., Туданова Ю.В., Зимин А.Ф. Экономика, организация и планирование нефтеперерабатывающих заводов. -М., Химия, 1975.-292 с.

46.Математические методы в технике и технологиях - ММТТ-12:Сб. трудов Международ, науч. конференции. /Новгород. Гос. Университет Великий Новгород, 1999.-202 с.

47.Мелихов А.Н., Бернштейн Л.С., Коровин С.Я. Ситуационные советующие системы с нечеткой логикой. - М.: Наука. Гл. ред. физ.-мат. лит., 2006. -272 с.

48.Методика определения экономической эффективности автоматизированных систем управления производством. М.э НИИТЭХИМ, 1971.

49.Методика определения экономической эффективности АСУ производством. М., ЦНИИКА, 1970

50.Методика оптимального текущего внутризаводского планирования в нефтеперерабатывающей промышленности /А.Б. Мандель, Э.М. Полак, Б.П. Суворов, Г.Я. Фридман. - М.:ЦЭМИ АН ССР, 1966. - 128 с.

51.Методика расчета экономической эффективности новой техники в машиностроении. Науч. рук. К.М. Великанов. Л., "Машиностроение", 1967.

52.Мешалкин В.П. Экспертные системы в химической технологии. Основы теории, опыт разработки и применения. - М.: Химия, 1995. - 368 с.

53.Миркин Б.Г. Проблемы группового выбора. - М.: Наука, 1974. - 256 с.