Лекция 1

на тему

Основные требования к оборудованию химических производств

И его классификация

ОСНОВНЫЕ ТРЕБОВАНИЯ, ПРЕДЪЯВЛЯЕМЫЕ

К ОБОРУДОВАНИЮ

Список неорганических веществ, выпускаемых сегодня промышленностью, огромен. Можно сказать, что он бесконечен. Технологии их получения сложны, разнообразны и состоят из большого числа операций, для выполнения которых используют различное оборудование. Любой технологический процесс имеет собственное аппаратурное оформление, производство качественных материалов и веществ с заданными характеристиками и в требуемом количестве возможно лишь при правильном подборе аппаратов.

Аппараты для получения неорганических веществ и материалов очень разнообразны, они различаются по назначению, конструкции, масштабам производства, выполняются из различных конструкционных материалов. Но любое оборудование должно удовлетворять определенным требованиям, основные из которых приводятся в данном разделе. Аппараты должны быть механически надежными, обладать высокими эксплуатационными характеристиками, быть конструктивно совершенными, безопасными, унифицированными и экологичными.

Механическая надежность. Механическаянадежность оборудования характеризуется такими понятиями, как прочность, долговечность, герметичность аппарата.

Прочность – это способность материалов или конструкций выдерживать механические нагрузки без деформаций и разрушения. При проектировании оборудования необходимо выполнять расчеты на прочность наиболее ответственных узлов и деталей конструкции по известным нормативным методикам.

Долговечность – это срок эксплуатации оборудования. Различают действительную долговечность и расчетную. Расчетная долговечность – величина условная, она задается отраслью и используется при расчете амортизации, для многих видов химического оборудования составляет 10–12 лет. Действительная – реальный срок службы аппарата. На практике действительная долговечность превышает расчетную.

Герметичность – это способность аппарата работать без потери вещества, находящегося в любом агрегатном состоянии. Особенно важным это требование становится при эксплуатации оборудования, в котором перерабатываются агрессивные, токсичные, летучие, пожаро-и взрывоопасные вещества. Герметичность связана с требованиями безопасности и экологичности оборудования.

Высокие эксплуатационные характеристики. К эксплуатационным характеристикам оборудования относятся большая мощность аппарата, высокая производительность и КПД – коэффициент полезного действия, низкое энергопотребление, значительная поверхность тепло-и массообмена и другие, причем эти показатели должны повышаться не за счет увеличения габаритных размеров оборудования, а за счет проектирования и производства более совершенных конструкций.

Конструктивное совершенство. Конструктивное совершенство определяется технологичностью, эксплуатационными достоинствами, ремонтопригодностью, безопасностью, транспортабельностью аппарата.

Высокая технологичность аппарата определяется простотой его изготовления на машиностроительных заводах - изготовителях, а эксплуатационные достоинства – простотой его обслуживания при эксплуатации на химическом предприятии.

Ремонтопригодность оборудования подразумевает возможность устранения неполадок, возникающих в процессе его работы, замены отказавших узлов и деталей, проведения ремонта, а транспортабельность – возможность его перевозки от предприятия - изготовителя до места его эксплуатации, соответствие нормативам перевозки грузов по габаритам, массе и другим показателям.

Безопасность оборудования призвана гарантировать соблюдение Федерального закона «О промышленной безопасности опасных производственных объектов» и сохранность здоровья обслуживающего персонала в процессе его эксплуатации.

Унификация подразумевает максимально возможное использование при проектировании оборудования унифицированных узлов и деталей, руководство нормативными документами, регламентирующими типы, параметры и основные размеры химической аппаратуры. Например, разработаны ГОСТы на детали конструкции реактора:

– ГОСТ 6533-78 Днища эллиптические отбортованные стальные для сосудов, аппаратов и котлов. Основные размеры.

– ГОСТ 12820-80 Фланцы стальные плоские.

– ГОСТ 26296-84 Лапы опорные подвесных вертикальных сосудов и аппаратов.

Некоторые конструкции, относящиеся к универсальному оборудованию, выпускаемые в большом количестве и используемые практически во всех областях народного хозяйства также изготавливаются в соответствии с ГОСТами, например:

– ГОСТ 20680-2002 Аппараты с механическими перемешивающими устройствами. Общие технические условия.

– ГОСТ 34347-2017 Сосуды и аппараты стальные сварные. Общие технические условия.

– ГОСТ Р 54805-2011 (ИСО 5199:2002) Насосы центробежные. Технические требования. Класс II.

Нормализованные и стандартизованные детали и конструкции прошли многократные и длительные испытания, гарантировано являются самыми надежными и расчетами не проверяются.

Экологичность. Это требование к оборудованию, которое гарантирует соблюдение Закона «Об охране окружающей среды» при производстве аппарата и в процессе его эксплуатации. Экологичность взаимосвязана с надежностью оборудования и его безопасностью.

Критериями, характеризующими степень совершенства оборудования, являются технико-экономические показатели, такие как:

– удельная производительность, количество продукта получаемого с 1 м2 или 1 кг массы оборудования за единицу времени (1 ч);

– стоимость аппарата, единовременные вложения на его приобретение;

– расходы на содержание и эксплуатацию, включающие амортизационные отчисления, затраты на текущий и капитальный ремонт, замену малоценных или изношенных деталей и приспособлений, платежи по страхованию оборудования и другие расходы. Чаще бывает выгодно приобрести более дорогое оборудование, чем нести огромные расходы на содержание и эксплуатацию дешевого аппарата.

Универсальным и наиболее объективным критерием является себестоимость продукта, для производства которого предназначено оборудование. При сравнении более совершенным является аппарат (или технологическая линия) при использовании которого получают продукцию с меньшей себестоимостью.

КЛАССИФИКАЦИЯ ОБОРУДОВАНИЯ

Существует много вариантов классификации химического оборудования. В их основе лежат различные признаки.

По принципудействия все оборудование можно разделить на две большие группы: машины и аппараты. К группе машин относится оборудование, которое предназначено для совершения работы и в котором происходит преобразование энергии в работу. К машинам могут быть отнесены, например, дробилки, насосы, компрессоры. К аппаратам относят оборудование, в котором совершаются химические превращения или физико-химические процессы. Например, к этой группе относят реакторы, кристаллизаторы, адсорберы, теплообменники, печи, сушилки и другие аппараты. На химических предприятиях используют как машины, так и аппараты, четкой границы между ними нет. Чаще аппаратами называют устройства, относящиеся к основному оборудованию, а машинами – устройства, относящиеся к вспомогательному оборудованию.

На основное и вспомогательное оборудование разделяют по роли в технологическом процессе. Главные, основополагающие химические или физико-химические процессы, в результате которых образуются целевые продукты и полупродукты, осуществляют в аппаратах, относящихся к основному оборудованию. Их размеры, производительность, режим работы определяют весь технологический процесс. Их поломка или остановка также приводят к нарушению режима всего технологического процесса. К вспомогательному оборудованию обычно относят устройства, обеспечивающие работу основных аппаратов, их производительность не определяет производительность отделения или цеха.

По режимупротекающихпроцессов оборудование делится на аппараты:

– периодического действия;

– непрерывного действия.

По масштабам производства и областям применения аппаратов их разделяют на три группы:

– универсальные,

– специализированные,

– специальные.

Универсальное оборудование используется практически в любом производстве, не только химическом, и даже в быту, например насосы, трубопроводы, центрифуги, аппараты с перемешивающим устройством, дробилки и др. Выпускают такие конструкции заводы - изготовители в большом количестве, заказываются они по каталогам.

Специализированное оборудование по сравнению с универсальным распространено несколько в меньшем масштабе и используется в близких по типу процессах. Например, это кристаллизаторы, колонны, печи, сушилки.

Специальное оборудование проектируется и создается для одного процесса и может быть названо единственным или уникальным, например колонна карбонизации в производстве соды, печь кипящего слоя для обжига серного колчедана в производстве серной кислоты, аппарат ИТН (использования тепла нейтрализации) в производстве аммонийной селитры, печи для варки стекломассы и некоторые другие.

По назначению оборудованиехимических предприятий делится на следующие основные группы:

– транспортное оборудование;

– смесители (реакторы);

– грануляторы, прессы, формовочные машины;

– дробильно-размольное оборудование;

– классификаторы;

– дозаторы (питатели);

– аппараты разделения неоднородных систем:

– для разделения суспензий,

– для разделения и очистки газов;

– термотехнологическое оборудование;

– машины для растаривания и упаковки.

К транспортному оборудованию предприятий относят машины и устройства для перемещения и транспортирования жидких, газообразных и твердых веществ как на территории предприятия (внутризваодской транспорт), так за ней(внешнезаводской транспорт).

Смесители (или аппараты с мешалкой) – это устройства для получения однородных систем путем их механического перемешивания. Однородными считаются системы, имеющие равные значения показателей во всех точках своего объема. В технологии неорганических веществ требуется получение систем, однородных по химическому составу, концентрации, температуре, рН, распределению твердых частиц (или газа) в объеме жидкой фазы. В технологии силикатных материалов создают многокомпонентные системы, однородные по минералогическому, зерновому составу, по влажности. Смесители используют при получении практически всех продуктов химической технологии, они увеличивают скорость процессов связанных с массо- и теплообменом. Выбор конструкции смесителя зависит от назначения процесса перемешивания, агрегатного состояния веществ, вязкости системы.

Грануляторы применяют для увеличения размеров и придания формы твердым пылевидным частицам преимущественно за счет их слипания, а также получения гранул из расплавов и растворов.

Прессы и формовочные машины в химической промышленности используют для придания формы пластичным массам под давлением. Сферические частицы из порошкообразных материалов получают в грануляторных барабанах, тарельчатых и шнековых грануляторах, а также используют валковые грануляторы и таблеточные машины. Например, грануляционные башни используют в производстве силикагеля, карбамида для получения сферических частиц диаметром от 1 до 50 мм из расплавов. Для гранулирования паст используют экструдеры.

Прессы используют в технологии керамических изделий для формования кирпичей, блоков и изделий других геометрических форм из пластичных масс с содержанием воды от 25–16 до 4–8 %. При пластичном способе формования применяют главным образом шнековые прессы, которые выпускают с возможностью вакуумирования формуемой массы и без вакуума.

Для масс с содержанием воды 35–40 % применяют формовочное литье. Для этих целей используют формовочные машины, которые также применяют в технологии стекла.

Дробильно-размольное оборудовани е – это устройства, предназначенные для уменьшения размеров твердых кусков материалов от начальных до заданных.

Методы измельчения делятся на механические и немеханические. В основе конструкций промышленных аппаратов преобладают механические методы, к которым относятся:

– раздавливание;

– раскалывание;

– удар;

– истирание;

– резание.

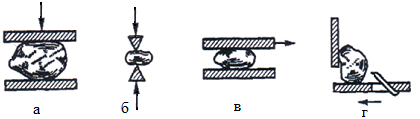

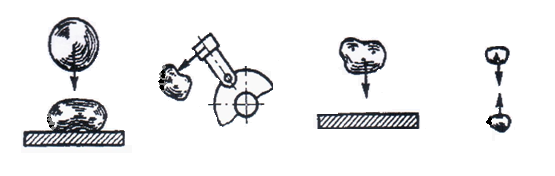

Механические методы измельчения представлены на рис. 2.1. и 2.2. Принцип действия промышленных аппаратов, как правило, основан на сочетании нескольких методов, например удара с истиранием, раздавливания с истиранием.

При внешнем механическом воздействии в куске твердого материала возникают внутренние напряжения. Когда они превышают величину предела прочности материала, происходит его разрушение с образованием сначала трещин, а затем новых поверхностей. Суммарная площадь поверхности частиц после измельчения увеличивается. Уменьшение размера частиц и увеличение их площади поверхности положительно сказывается на скорости всех процессов протекающих на границе раздела фаз.

Рис. 2.1. Методы измельчения: а– раздавливание; б- раскалывание;

в– истирание; г– резание

Рис. 2.2. Измельчения твердых материалов ударом. Виды ударов

По величине начального и конечного размеров куска (зерна) измельчаемого твердого материала, или по степени измельчения I, равной

I = Dн/ dк, (2.1)

где Dн – размер кусков до измельчения, мм;

dк – размер кусков (зерен) после измельчения, мм,

все аппараты делят на две группы – дробилки и мельницы.

В химической промышленности используют щековые, конусные, валковые, молотковые дробилки. Помол осуществляется в шаровых барабанных мельницах, вибромельницах, молотковых мельницах, дезинтеграторах, мельницах струйной энергии.

Сегодня с развитием нанотехнологий появилась потребность в получении наноразмерных частиц. Один из методов их получения заключается в измельчении до размеров 10-9 м. Для нанопомола материалов используют планетарные мельницы, бисерные мельницы, ультрозвуковые установки. Получение нанодисперсных частиц возможно также в мельницах струйной энергии и вибромельницах.

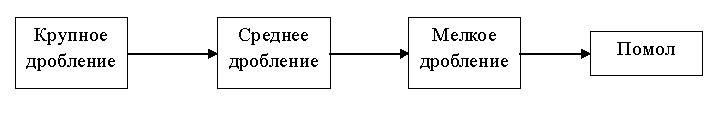

Рис. 2.3. Схема стадий получения высокодисперсных систем

На практике в химической технологии, как правило, дробят сырье от крупных кусков с размером Dн около 1 м, до порошкообразного состояния с dк менее 1 мм. Для этих целей процесс измельчения организуют в несколько стадий, последовательность которых представлена на рис. 2.3, и устанавливают дробилки крупного, среднего и мелкого дробления, а на заключительной стадии – мельницы.

Классификаторы – это устройства, в которых происходит разделение твердых частиц на фракции по размерам. Для этих целей используют грохоты, гидравлические и пневматические классификаторы. Получили распространение следующие конструкции:

– грохоты: валковые, ситовые, барабанные;

– гидравлические классификаторы: отстойные автоматические конусы, реечные и спиральные;

– пневматические классификаторы: воздушно-проходные и циркуляционные.

Для выделения стальных предметов или магнитных фракций железа из порошкообразных неметаллических веществ используют магнитные сепараторы.

Дозаторы (питатели) – это устройства, которые обеспечивают бесперебойную подачу в аппараты заданного количества твердых веществ. Если заданное количество вещества отмеряется по массе, то устройство называется дозатором. Если количество дозируемого вещества отмеряется по объему, то устройство называется питателем. Питатели отличает низкая точность дозирования.

Для подачи и регулирования потока жидкости и газов на трубопроводах устанавливают запорную арматуру – краны, задвижки, вентили, клапаны.

К группе аппаратов для разделения суспензий относят отстойники, фильтры, центрифуги и гидроциклоны. Конструкции аппаратов различаются по методу отделения твердой фазы от жидкой. Методы разделения могут быть основаны:

– на разделении суспензии под действием силы тяжести в однокамерных отстойниках с центральным или периферийным вводом суспензии, отстойниках-декантерах, многокамерных отстойниках с центральным вводом суспензии;

– разделении суспензии под действием центробежной силы, возникающей при вращении ротора в фильтрующих, осадительных или комбинированных центрифугах, или при круговом движении самой суспензии в аппаратах, не имеющих вращающихся деталей – в гидроциклонах.

– разделении за счет перепада давления при силы тяжести на вакуум-фильтрах. В качестве фильтровальных перегородок используют натуральные и синтетические ткани, бумагу, металлические сетки, пористые плиты из керамики, стекла, графита, угля. Конструкции фильтров разнообразны, широко применяют вакуум-фильтры барабанные, ленточные, дисковые, листовые, фильтр-прессы автоматические камерные, нутч-фильтры, карусельные вакуум-фильтры.

В аппаратах для разделения и очистки газов осуществляется разделение гетерогенных систем Газ – Твердое и Газ – Жидкое. С этой целью используют те же методы, что и для разделения суспензий, а именно:

– осаждение (гравитационное разделение) в осадительных камерах;

– разделение под действием центробежной силы в циклонах, батарейных циклонах и вихревых пылеуловителях;

– фильтрование через пористые перегородки в рукавных фильтрах.

А также применяются собственные методы очистки:

– осаждение под действием электростатических сил в электрофильтрах;

– мокрая очистка в барботажных, пенных, турбулентных промывателях, мокрых фильтрах или при орошении газа жидкостью в скрубберах и циклонах.

В осадительных камерах в течение длительного времени под действием сил тяжести оседают частицы миллиметрового диапазона, этот метод считается не эффективным. В одиночных циклонах можно выделить частицы размером до 20 мкм, а в батарейных – до 10 мкм. Вихревые пылеуловители предназначены для улавливания твердых частиц пыли размером до 2 мкм. В этом же диапазоне работают большинство рукавных фильтров. Электрофильтры очищают аэрозоли от твердых частиц и капель жидкости с минимальным размером до 0,01– 100 мкм. Эти конструкции незаменимы в сернокислотном производстве, производстве фосфорной кислоты для очистки газов и воздуха от кислотного тумана, в производстве хромовых и других токсичных и ядовитых соединений. Аппараты мокрой очистки в зависимости от конструкции улавливают частицы до 8 – 0,1 мкм.

Термотехнологическое оборудование – это аппараты для проведения процессов при высоких температурах. К ним относятся сушилки и печи. Сушилки предназначены для удаления всех видов воды (кроме химически связанной) из веществ, материалов, изделий при температурах около 150 – 300оС. Печи используют для проведения при высокой температуре (около 1000оС и более) химических реакций: восстановления, окисления, разложения, сжигания и физико-химических процессов: обжига, отжига, плавления, спекания и других, т. е. для проведения эндотермических реакций и физико-химических процессов, идущих с поглощением теплоты.

По источникам теплоты печи классифицируют:

– на топливные;

– реакционные;

– электрические;

– плазменные.

Более других в химической промышленности применяют топливные печи, работающие на газообразном, жидком или твердом топливе.

По движению теплового агента относительно обрабатываемых в печи веществ печи бывают:

– прямоточные;

– противоточные;

– смешанные.

По конструктивным особенностям печи и сушилки подразделяют на аппараты:

– тепловой обработки порошкообразных материалов: шахтные, барабанные вращающиеся, с кипящим слоем, циклонные печи;

– тепловой обработки изделий и полуфабрикатов: муфельные, камерные, полочные, тигельные, туннельные;

– тепловой обработки листовых материалов: роликовые;

– приготовления расплава стекломассы: ванные, горшковые.

Основные конструктивные элементы печи – это рабочая камера, топочное или горелочное устройство, элементы использования тепла отходящих газов или продуктов, тяговое или дутьевое устройство, газоходы или каналы, по которым в печной системе движутся газы.

Машины для растаривания и упаковки – это механизмы для вскрытия тары поступающего сырья, материалов (например, мешков, бочек, ящиков и других), если таковая имеется, и упаковки готовой продукции перед отправкой ее потребителю. Машины устанавливают на складах сырья и готовой продукции.

Технолог должен знать принцип действия и устройство оборудования, его достоинства и недостатки, уметь грамотно выбрать аппарат для любого технологического процесса, уметь рассчитать его производительность, выполнить расчет на прочность наиболее ответственных узлов и деталей конструкции, выбрать способ повышения надежности аппаратов и защиты от коррозии.

При проектировании оборудования выполняют следующие расчеты: технологические (материальные и тепловые), энергетические, гидравлические, механические.

При проектировании оборудования выполняют следующие расчеты: технологические (материальные и тепловые),

Цель технологического расчета определения количества исходных веществ для получения продукта заданного количества, определение количества аппаратов, их габаритных размеров, количества отходов и другие расчеты. Расчет начинается с составления материального баланса.

Цель теплового расчета определение количества тепла необходимого для проведения технологического процесса, потребность в нагревательных агентах, охлаждающих агентах, потерь тепла, поверхности теплообмена,потребностей в паре. Расчет начинается с составления теплового баланса.

Энергетические.

Цель энергетического расчета заключается в определении энергопотребления электродвигателей вращающих или перемещающих различные механизмы (например мешалки, поршни и др.) Расчете электродвигателя.

Гидравлические.

Цель гидравлического расчета заключается в определении сопротивления отверстий, штуцеров потоку жидкости или газа через них. Результат будет заключатся в нахождении диаметра условного прохода штуцеров.

Механические

Цель заключается в расчете на прочность наиболее ответственных узлов и деталей конструкций (толщины стенок, допустимые давления и др)..