Практическое занятие №7

«Испытания арматуры для железобетонных конструкций»

Цель работы: иметь представление о технологическом производстве арматуры, ознакомление с видами арматур.

Материалы:

- образцы арматуры.

Обеспечение:

- пресс;

- линейка;

- штангенциркуль.

ТЕХНИКА ПРОВЕДЕНИЯ РАБОТЫ

Для испытания стали на растяжение до разрыва используют цилиндрические и плоские образцы, изготовленные путем соответствующей механической обработки.

Образцы цилиндрической формы должны иметь соответствующие размеры (рис.1).

Рис. 1. Образцы стали для испытания на растяжение

Образцы для испытания вытачивают на металлорежущих станках с диаметром рабочей части в 20мм с головкой, размер которой зависит от формы захватов разрывной машины. Переход от рабочей части образца к головкам, форма которых зависит от конструкции применяемых захватов, должен быть плавным. Нормальными называют образцы, у которых диаметр d 0 рабочей части равен 20 мм, а длина рабочей части l 0 в 10 или 5 раз больше диаметра d 0. Отклонения размеров образцов от стандартных не должны превышать значений, приведенных в табл. 1.

Таблица 1. Допускаемые отклонения размеров образца стали

| Диаметр образцов, мм | Размеры рабочей части, мм | Разность наибольшего и наименьшего диаметра по длине рабочей части, мм | |

| по диаметру | по длине | ||

| До 10 | ± 0,1 | ± 0,1 | ± 0,02 |

| 10 и более | ± 0,2 | ± 0,2 | ± 0,05 |

Перед испытанием цилиндрические образцы тщательно измеряют при помощи штангенциркуля или микрометра с точностью до 0,5 мм следующим образом: диаметр d 0 измеряют в двух взаимно перпендикулярных направлениях в трех местах по длине рабочей части.

Рис. 2. Общий вид универсальной испытательной машины УММ - 50.

При испытании стержней диаметром до 36 мм и при наличии разрывной машины большой мощности можно пользоваться неправильными образцами. Если же приходится вытачивать образец, то необходимо предохранять последние от перегрева и наклепа. Для изготовления натуральных образцов отпиливают от стержней образцы соответствующей длины.

Затем вычисляют площадь поперечного сечения образца S 0 по наименьшим из полученных размеров с точностью до 0,5%. Кроме того, на поверхности образца наносят керном риски и измеряют расстояние между ними - расчетную длину образца l 0 - с точностью до 0,1 мм. На обеих головках каждого образца набивают клейма (номер образца).

Сталь на растяжение испытывают на разрывных машинах различного типа.

На рис.2 показан общий вид универсальной испытательной машины типа УММ-50.

Подлежащий испытанию образец помещают в захваты машины и центрируют его. Для записи диаграммы растяжения на барабане автоматического самопишущего прибора закрепляют миллиметровую бумагу и устанавливают масштабы нагрузок и деформаций. После установки стрелки шкалы силоизмерителя машины на нуль, включают ее двигатель и испытывают образец на растяжение до полного разрушения. При этом следят за нарастанием нагрузки по движению стрелки силоизмерителя и за деформацией образца по диаграмме деформации. Нарастание нагрузки должно быть плавным.

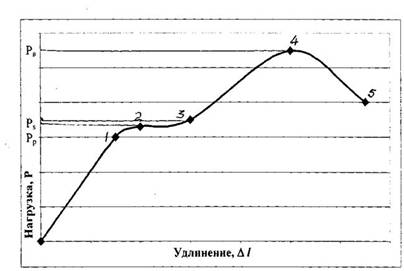

Результаты испытания стального образца на растяжение получают в виде зависимости между нагрузкой и деформацией (рис. 3).

Прямой участок диаграммы растяжения (от начала координат до точки 1) показывает, что удлинение (деформация) образца ∆ l возрастает пропорционально приложенной нагрузке р. Если образец подвергнуть растяжению нагрузкой, равной или меньшей р р, а затем снять эту нагрузку, то образец примет первоначальную длину, т. е. в нем будут отсутствовать остаточные деформации. Точка 1 на кривой растяжения соответствует пределу пропорциональности, т. е. тому наибольшему напряжению, при котором растяжение металла прямо пропорционально нагрузке. Это напряжение  р, МПа, вычисляют по формуле:

р, МПа, вычисляют по формуле:

где р р – нагрузка при пределе пропор-циональности, Н;

S 0 – первоначальная площадь попе-речного сечения образца, м2.

Рис. 3. Диаграмма деформаций при растяжении образца из малоуглеродистой стали

При увеличении нагрузки (свыше р р) испытываемый образец удлиняется быстрее, чем возрастает нагрузка. Таким образом, пропорциональность нарушается.

На диаграмме это показано кривой 1-2, которая затем переходит в горизонтальную 2-3. Наличие горизонтального участка указывает на то, что образец самопроизвольно вытягивается (течет), хотя нагрузка остается постоянной.

Напряжение, при котором появляется текучесть стали, называют пределом текучести. Различают предел текучести физический и предел текучести условный.

1. Предел текучести физический - наименьшее напряжение, при котором образец деформируется без видимого увеличения нагрузки. При испытании образца стали следят за показаниями стрелки силоизмерителя. Как только сталь достигнет предела текучести, стрелка прибора останавливается, а затем вновь начинает двигаться. Значения нагрузки р s в момент остановки стрелки фиксируют и принимают за нагрузку, соответствующую пределу текучестиs МПа, (физическому), который вычисляют по формуле:

где р s – нагрузка при пределе текучести, Н;

S 0 – первоначальная площадь поперечного сечения образца, м2.

2. Предел текучести условный 0,2 - напряжение, при котором образец получает остаточное удлинение, составляющее 0,2 % первоначальной длины. Его определяют в тех случаях, когда при растяжении образца не обнаруживают резко выраженного явления текучести, и предел текучести физический не может быть определен указанными выше способами.

3. Пределом прочности при растяжении - называют напряжение, которое соответствует максимальной нагрузке, предшествующей разрушению образца. Максимальная нагрузка может быть легко определена в процессе испытания стального образца, так как на циферблатах испытательных машин имеется вторая контрольная стрелка, которая увлекается рабочей стрелкой машины до крайнего положения и фиксирует наибольшее отклонение рабочей стрелки.

На диаграмме (см. рис. 3) точкой 4 зафиксирована максимальная нагрузка, которую выдерживает образец. Начиная с этой точки, деформация концентрируется в каком-либо одном месте, которое начинает быстро растягиваться и уменьшать площадь поперечного сечения. При этом нагрузка падает до точки 5, где происходит разрыв образца.

Предел прочности при растяжении b МПа, вычисляют по формуле:

где р b – наибольшая нагрузка, предшествующая разрыву образца, Н;

S 0 – первоначальная площадь поперечного сечения образца, м2.

4. Относительным удлинением называют отношение приращения расчетной длины образца после разрыва к ее первоначальной длине. Для определения относительного удлинения испытанного стального образца обе его части плотно прикладывают одну к другой и измеряют длину образца после разрыва l 1 (рис. 4).

Значение относительного удлинения,  , %, вычисляют по формуле:

, %, вычисляют по формуле:

Рис 4. Определение относительного удлинения образца.

где l 1 – длина образца после разрыва, мм;

l 0 – расчетная (начальная) длина образца, мм.

Относительное удлинение вычисляют как среднее арифметическое из результатов всех определений.

Результаты испытаний стали на растяжение заносят в отчет по лабораторным работам и по полученным результатам, а также по данным, приведенным в табл. 2, определяют марку исследуемой стали.

Таблица 2.

| Марка стали группы А | Предел текучести МПа, не менее | Предел прочности при растяжении, МПа | Относительное удлинение после разрыва, % |

| СТ) | - | не менее 310 | 20-23 |

| Ст 1 сп, пс | - | 320-420 | 31-34 |

| Ст 2 сп, пс | 200-230 | 340-440 | 29-32 |

| Ст 3 сп, пс | 210-250 | 380-490 | 23-26 |

| Ст 4 сп, пс | 240-270 | 420-540 | 21-24 |

| Ст 5Г сп | 260-290 | 460-600 | 17-20 |

| Ст 6 сп, пс | 300-320 | не менее 800 | 12-15 |

Примечание: Дополнительные индексы сп – спокойная сталь, пс – полуспокойная сталь; в стали марки Ст5Г повышенное содержание марганца.