Лекция 9а

§9.1. Легкие бетоны

9.1.1. Характеристика исходных материалов

9.1.2. Бетоны на пористых заполнителях

§9.2. Ячеистые бетоны

Вопросы энергосбережения тесно связаны с вопросами экономики, экологии, сохранения собственных природных ресурсов и обеспечения жизнедеятельности будущих поколений государства.

Строительный комплекс ежегодно потребляет около 30% всей энергии, используемой в стране. По сравнению с европейскими странами показатели удельного энергопотребления у нас на отопление жилья в 2-3 раза выше, что свидетельствует не о комфортности жилья, а о значительных потерях тепла в зданиях. В нашей стране термическое сопротивление ограждающих конструкций находится на уровне 0,6-1,2 (м2·К)/Вт, в то время как в Канаде – 2,5-3,7; Норвегии и Швеции – 4 (м2·К)/Вт.

Одним из путей решения проблемы снижения энергопотерь в зданиях является существенное повышение термического сопротивления ограждающих конструкций новых и существующих сооружений, что может быть достигнуто, например, за счет применения легких бетонов.

К легким бетонам относят бетоны со средней плотностью не выше 2000 кг/м3. В отличие от тяжелого бетона на плотных заполнителях, структура легких бетонов насыщена воздушными порами и пустотами. Достигается это такими технологическими приемами, как исключение из состава бетонной смеси мелкого заполнителя (песка), что увеличивает объем межзерновых пустот; использование пористых заполнителей; поризацией сырьевой смеси за счет введения пено- и газообразующих добавок, а также дополнительной поризацией раствора или цементного камня.

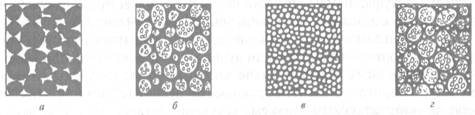

В соответствии с этим различают легкие плотные бетоны на пористых заполнителях, крупнопористые на пористых и плотных заполнителях и поризованные бетоны. В отдельную группу легких бетонов выделяют ячеистые бетоны, которые делят на пено- и газобетоны (рис. 7.6).

Рис. 7.6. Структура легких бетонов

а – крупнопористого; б – плотного на пористых заполнителях;

в – ячеистого; г – поризованного

9.1.1. Характеристика исходных материалов

Выбор исходных материалов для получения легких бетонов осуществляется с учетом типа конструкций и условий их эксплуатации.

Вяжущие вещества для приготовления легкобетонных смесей выбирают прежде всего исходя из требований к легкому бетону (по прочности, морозостойкости, сохранению арматуры, стойкости в агрессивных средах) и условиям его твердения. Учитывают также возможность применения местных вяжущих веществ, гидравлических добавок и др.

Для производства легких бетонов чаще всего используют портландцемент (обычный или быстротвердеющий) и шлакопортландцемент, причем при проектировании конструкционных легких бетонов желательно ориентироваться на высокомарочный цемент во избежание перерасхода вяжущего вещества.

При получении изделий автоклавного твердения применяют строительную известь. В случае добавления к извести портландцемента легкий бетон можно пропаривать при температуре до 95 °С.

Для получения неавтоклавных ячеистых бетонов используют портландцемент, гипс, каустический магнезит и доменный гранулированный шлак.

Местные вяжущие вещества – известково-кремнеземистые, известково-нефелиновые, известково-шлаковые, известково-пуццолановые, известково-зольные и гипсоцементно-пуццолановые – используют для получения легких бетонов низких марок, технология изготовления которых предусматривает применение тепловлажностной обработки.

Заполнители для приготовления легкобетонных смесей могут быть природными, искусственными или полученными из отходов промышленности.

Природные пористые заполнители получают в виде щебня и песка измельчением пористых магматических или осадочных горных пород (вулканического туфа, пемзы, известкового туфа, известняка-ракушечника, опоки и т. п.) с последующим разделением их на фракции.

В современном строительстве чаще всего используют искусственные пористые заполнители, которые получают поризацией природного сырья или промышленных отходов.

Керамзит – наиболее распространенный искусственный пористый заполнитель, получаемый обжигом предварительно отформованных глинистых гранул, способных вспучиваться. Керамзитовый гравий представлен пористыми гранулами округлой формы диаметром 5-40 мм с оплавленной поверхностью, его насыпная плотность составляет 250-600 кг/м3.

Керамзитовый песок с размерами зерен 0,16-5 мм получают обжигом измельченного или предварительно гранулированного глинистого сырья в печах кипящего слоя. Насыпная плотность керамзитового песка 500-1000 кг/м3. Керамзитовый песок может быть также получен измельчением некондиционного керамзитового гравия.

Зольный обжиговый гравий получают термической обработкой предварительно отформованных гранул из смеси золы ТЭС, содержащей ограниченное количество топлива, и связующих добавок, например, глины. По свойствам этот заполнитель подобен керамзиту.

Производят также безобжиговый зольный гравий, для чего увлажненную смесь топливной золы и вяжущего вещества гранулируют и подвергают сушке или тепловлажностной обработке в пропарочных камерах или автоклавах в зависимости от вида применяемого вяжущего вещества. Насыпная плотность безобжигового зольного гравия составляет 700-1000 кг/м3.

Аглопорит получают обжигом на агломерационных машинах глинистого сырья с добавкой измельченного каменного угля (8-10 %). Обжиг проводят до спекания шихты, при этом пористость материала зависит от скорости выгорания топлива и частичного вспучивания массы образующимися газами. Выпускают аглопорит в виде щебня, гравия с насыпной плотностью 400-900 кг/м3 или песка с насыпной плотностью 600—1100 кг/м3.

Шлаковую пемзу получают поризацией шлакового расплава при быстром охлаждении водой. Образованные пористые куски измельчают и разделяют по фракциям. Насыпная плотность шлаковой пемзы составляет 300-800 кг/м3 (щебен) и 700-1000 кг/м3 (песок).

Вспученный перлит получают кратковременным обжигом вулканических стекловидных горных пород (перлита, обсидиана), содержащих химически связанную воду. В зависимости от размера зерен вспученный перлит разделяют на крупный заполнитель и песок с насыпной плотностью 100-600 кг/м3.

Вспученный вермикулит получают обжигом слюды, представленной магниевожелезистыми гидроалюмосиликатами с содержанием 8-18 % химически связанной воды. При температуре 1000-1200 °С вермикулит вспучивается, увеличиваясь в объеме в 15-20 раз. Продуктом обжига является пористый материал в виде песка или щебня с насыпной плотностью 100-200 кг/м3. Вспученные перлит и вермикулит применяют для получения теплоизоляционных и жаростойких легких бетонов.

Гранулированный металлургический шлак получают в виде крупного песка с зернами размером 5-7 мм поризацией шлакового расплава водой. Насыпная плотность гранулированного шлака – 500-1200 кг/м3.

Топливные золы – это пылеватые частицы размером от 5 до 100 мкм, образовавшиеся при сжигании твердого топлива, которые применяются как мелкий заполнитель для бетонов и для получения искусственных пористых заполнителей (зольного гравия).

Свойства пористых заполнителей. Основным критерием оценки качества пористых заполнителей является насыпная плотность в сухом состоянии. Для неорганических крупных пористых заполнителей установлены марки по насыпной плотности от 100 до 1100 кг/м3.

Для крупных заполнителей регламентируются также требования к морозостойкости и прочности при сжатии.

Прочность при сжатии крупного пористого заполнителя определяют сжатием пробы определенной фракции в стандартном цилиндре. В зависимости от прочности при сжатии в цилиндре, которая может достигать 10 МПа, крупные пористые заполнители разделяют на марки от П15 до П400.

Морозостойкость крупных пористых заполнителей должна составлять не менее 15 циклов попеременного замораживания и оттаивания.

Форму зерен крупного пористого заполнителя оценивают по коэффициенту формы:

, (7.1)

, (7.1)

где Dmax, Dmin – соответственно наибольший и наименьший размеры зерна, мм.

Для высококачественных заполнителей Кф = 1,5-2. Зерна вытянутой формы увеличивают пустотность заполнителя, ухудшают удобоукладываемость бетонных смесей и снижают прочность легкого бетона.

По крупности зерен пористые заполнители разделяют на фракции: песок – 0,16-5 мм, щебень или гравий – 5-10, 10-20, 20-40 мм. По договоренности с потребителем возможно разделение заполнителей и на другие фракции.

Заполнители не должны иметь посторонних примесей. Суммарная удельная активность природных радионуклидов в пористых заполнителях не должна превышать 370 Бк/кг.

Корректирующие добавки используются для регулирования свойств бетонных смесей и изделий на их основе (см. лекцию по химическим добавкам).

Для поризации бетонной смеси применяют газо- и пенообразователи, характеристики которых приведены ниже.