Типичный литографический процесс состоит из следующих обязательных стадий:

1. Очистка поверхности подложки и подготовка ее к проведению на ее поверхности получения резистного рельефа. Этот процесс в англоязычной литературе получил название прайминг (priming). В современном литографическом процессе этот этап состоит из механической (в том числе и ультразвуковой) обработки, химических обработок, удаляющих органические загрязнения, плазмохимического травления тонких слоев (если это допустимо для активных слоев), обработкой в парах гексаметилдисилазана.

2. Нанесение слоя фоторезиста на поверхность подложки и его сушка. Обычно эту операцию осуществляют при помощи нанесения капли фоторезиста на быстро вращающуюся подложку, закрепленную на роторе центрифуги. Если фотолитография проводится на подложках с развитой топологией, ее предварительно планаризуют (выравнивают), например, при помощи нанесения слоя легкоплавкого покрытия или полимеризованного в плазме мономера. Иногда используют нанесение фоторезиста из его аэрозоля. Сушка необходима для удаления остатков растворителя. Правильный выбор ее режимов позволяет уменьшить дефектность слоя и улучшить воспроизводимость результатов фотолитографии.

3. Избирательное экспонирование фоторезиста УФ светом. Такую операцию можно осуществить облучением светочувствительного слоя через фотошаблон (контактная печать или печать с зазором).

4. Пострадиационная термическая обработка облученного резистного слоя. При такой обработке улучшаются функциональные характеристики резистных масок, прежде всего их контрастность при проявлении. Кроме того, правильно выбранный режим пост- радиционной обработки позволяет "залечивать" дефекты фоторезистных масок за счет релаксации механических напряжений, возникающих за счет структурных перестроек фоторезистных слоев во время их экспонирования.

5. Проявление изображения в слое резиста (например, избирательное удаление экспонированных участков – в случае позитивно работающих или позитивных резистов или избирательное удаление неэкспонированных участков – в случае негативно работающих или негативных резистов) является центральной стадией фотолитографии. Оно чаще всего определяет функциональные характеристики резистных масок, а также технологические параметры фотолитографии. Следует отметить, что в последние годы наметилась тенденция отказа от стадий, связанных с обработками в жидкостях, прежде всего, при удалении резистной маски, при селективном травлении активных слоев и на стадии проявления. При проявлении используется разница в устойчивости экспонированных и неэкспонированных участков слоя фоторезиста по отношению к действию проявляющего химического вещества (агента) или физического воздействия(например, нагревания). Различаются два типа фоторезистов: если при проявлении экспонированные слои удаляются лучше, чем неэкспонированные, говорят о позитивном фоторезисте, в противном случае фоторезист является негативным.

6. Термическая обработка полученной резистной маски для улучшения ее эксплуатационных характеристик. Такая обработка повышает прежде всего резистные свойства фоторезиста, а также его дефектность. Часто процесс фотолитографии дополняется двумя стадиями.

7. Модификацией поверхностных слоев материала подложки (вытравливание объемных структур, легирование материала подложки, нанесение на открытые участки подложки различных материалов и т.д.) через сформированные на ее поверхности резистные маски. Чаще всего в качестве такой операции выступает травления материала подложки в жидкостном травителе или в газовой плазме.

8. Удаление резистной маски с поверхности подложки (заготовки полупроводникового прибора). Ранее эту стадию проводили при помощи обработки резистной маски в сильных окислителях. Однако, в последние 20-30 лет практически все производители компонентов микроэлектроники перешли на использование травления в плазме ионизированного газа.

В зависимости от вида излучения, использованного для избирательного облучения резистной пленки, различают фотолитографию, электронную, рентгеновскую и ионную литографии. Дальнейшее изложение будет относиться главным образом к фотолитографии. Однако, здесь мы кратко охарактеризуем литографические процессы с использованием высокоэнергетических видов излучения.

Причиной разработки литографических процессов с использованием электронного, рентгеновского и ионного излучений служит необходимость увеличения разрешающей способности процесса вплоть до получения элементов с субмикронными размерами менее 0.2 мкм. Поскольку перечисленные выше виды излучения имеют меньшую, чем УФ свет длину волны, неточности при экспонировании ими чувствительных слоев за счет волновой природы излучения существенно меньше. Так, если получение элементов изображения с минимальными размерами 0.5 мкм и менее является в фотолитографии искусством, требующим высокой культуры производства, при использовании электронного экспонирования – это «рутинная» операция. Насколько известно авторам, в настоящее время электронная литография осваивает размеры из интервала 0.04-0.08 мкм.

Хотя уровень разрешающей способности электронной литографии является впечатляющим, тем не менее, она обладает одним чрезвычайно серьезным недостатком – низкой производительностью. Наилучшее разрешение реализуется при избирательном сканировании электронным пучком материала резиста. Но процесс этот является очень медленным, а значит и малопроизводительным. Использование для ускорения экспонирования так называемого «векторного способа», т.е. набора изображения экспонированием широким (чаще всего – квадратным) пучком электронов приводит к большей производительности. Однако при этом возникают проблемы точного совмещения границ экспонированных участков. Сложность и стоимость электронных литографов такого типа являются чрезвычайно высокими. Тем не менее, в настоящее время векторный способ электронной литографии используется для производства прецизионных рентгеновских и фотошаблонов.

Рентгеновская литография обладает большей по сравнению с электронной литографией производительностью, но источники для получения мощных пучков рентгеновских лучей слишком сложны. Кроме того, использование их порождает проблемы, связанные с обеспечением мер радиационной безопасности для персонала, а также с получением рентгеновских шаблонов. Обычно в качестве их используются кремниевые или полиимидные основания с нанесенным на них прецизионным рисунком из золота, вольфрама или тантала. Но они слишком подвержены разрушению. Приходится обеспечивать так называемые ребра жесткости. Следующей серьезной проблемой, решение которой необходимо для экономически оправданного применения ренгеновского экспонирования в технологии изготовления изделий электронной техники, является слишком низкая чувствительность большинства органических материалов к рентгеновскому излучению. Повышают чувствительность за счет введения в состав рентгеновского резиста соединений, содержащих атомы тяжелых элементов. Последнее приводит к загрязнению материала подложки примесями атомов тяжелых металлов и неисправимому изменению ее электрофизических свойств.

Ионная литография появилась сравнительно недавно, но именно ей принадлежит рекорд по получению изделий с минимальными размерами элементов. Другим ее преимуществом является то, что внедрение ионов в состав резистного слоя значительно увеличивает стойкость его к действию кислородной плазмы или реактивного ионного травления в кислороде. В этом случае проявлять изображение можно травлением в кислородной плазме. Однако, при явных преимуществах этой технологии, она имеет один решающий недостаток: интенсивность источников ионов с прецизионно сформированными пучками слишком мала. Применение для этой цели ускорителей - дорогое удовольствие.

По-видимому, наиболее оправданным в настоящее время является использование так называемой «гибридной» технологии экспонирования. В ней элементы с размерами до 1.5-2.0 мкм формируются методом фотолитографии, электронная и ионная литография используются для формирования элементов лишь с прецизионными размерами. Поскольку доля элементов с малыми размерами обычно невелика, время производства изделий с использованием гибридной технологии является приемлемым.

В заключение главы с кратким описанием стандартных способов фотолитографии остановимся еще на одном обстоятельстве, о котором редко говорят, особенно в научно- исследовательских лабораториях, но которое в значительной степени определяет результаты фотолитографии, особенно при получении микронных и субмикронных размеров. Речь идет о культуре производства и/или вакуумной гигиене.

Наиболее опасно присутствие в воздухе частиц размером менее 0.5 мкм, поскольку они могут долго находиться во взвешенном состоянии и оседать на подложки. Стандартом России установлено следующее разделение производственных помещений в зависимости от концентрации частиц размером менее 0.5 мкм в 1 л воздуха: 0.5, 35, 350, 1000, 3500, 10000 и 35000. В США приняты иные способы классификации "запыленности" рабочих помещений:

- комната класса 10 содержит в воздухе не более 300 частиц в 1 м 3 (диаметр частиц 0.5 мкм);

- комната класса 100 – не более 3600 частиц в 1 м 3 и т.д. В общем случае номер класса в американской классификации – это число частиц размером 0.5 мкм в 1 кубическом футе (1 фут » 0.3048 м) (Федеральный стандарт 209В).

Фотолитографические операции проводят в "чистых комнатах", расположенных внутри рабочих помещений. Воздух, подаваемый в "чистые комнаты", тщательно фильтруют, пропуская через волокнистые фильтры с высокой производительностью. Работать в чистых комнатах можно только в специальной одежде, изготовленной из мало пылящих материалов, в перчатках. Комплект одежды закрепляется за каждым работающим персонально. При работе в "чистых комнатах" нельзя делать резких движений, разговаривать.

Альтернативой использования чрезвычайно дорогих "чистых комнат" является разработка методов фотолитографии, все стадии которой проводятся в вакууме или газовой фазе. В литературе такой метод литографии называют вакуумной фотолитографией[4].

Вывод.

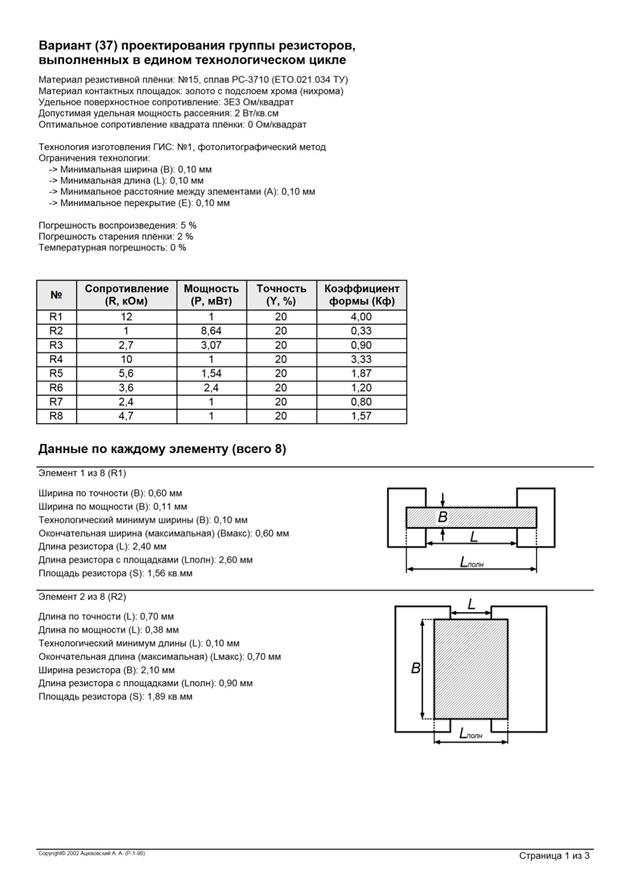

В данном типовом расчете было проведено многокритериальное проектирование тонкопленочной резистивной микросборки для выбранной схемы приемника радиоуправляемой ракеты. Материалы выбирались из условий минимизации площади, занимаемой резисторами, и минимизации ошибки воспроизведения. Выбранный вариант является наиболее оптимальным из предложенного множества альтернатив, так как имеет наименьшие ошибку и площадь.

Результаты конструктивного расчета по формулам совпадают с результатами, проведенными в САПР MicroDisigner XP.

Готовое изделие можно будет поместить в выбранный мной корпус QFP 32, имеющий незначительно большую площадь.

Выбранный вариант микросборки будет выполнен фотолитографическим методом напыления и будет расположен на подложке, имеющей длину 12мм, ширину 10мм и общую площадь 120 мм кв.

Список литературы.

1. Кандырин Ю.В. Автоматизированный многокритериальный выбор альтернатив в инженерном проектировании / Кандырин Ю.В. – М.: Изд-во МЭИ, 1992 – 52с.

2. Кандырин Ю.В. Методы и модели многокритерального выбора в САПР /. КандыринЮ.В – М.: Изд-во МЭИ, 2004 – 172с.

3. Коледов Л.А. Технология и конструкции микросхем, микропроцессоров и микросборок./ Коледов Л.А. – М.:Радио и связь, 1989 – 400с.

4 Зеленцов С.В., Зеленцова Н.В. Современная фотолитография. Учебно-методический материал по программе повышения квалификации «Новые материалы электроники и оптоэлектроники для информационно-телекоммуникационных систем». / Зеленцов С.В., Зеленцова– Н. Н.: Изд-во ННГУ, 2006 – 56с.

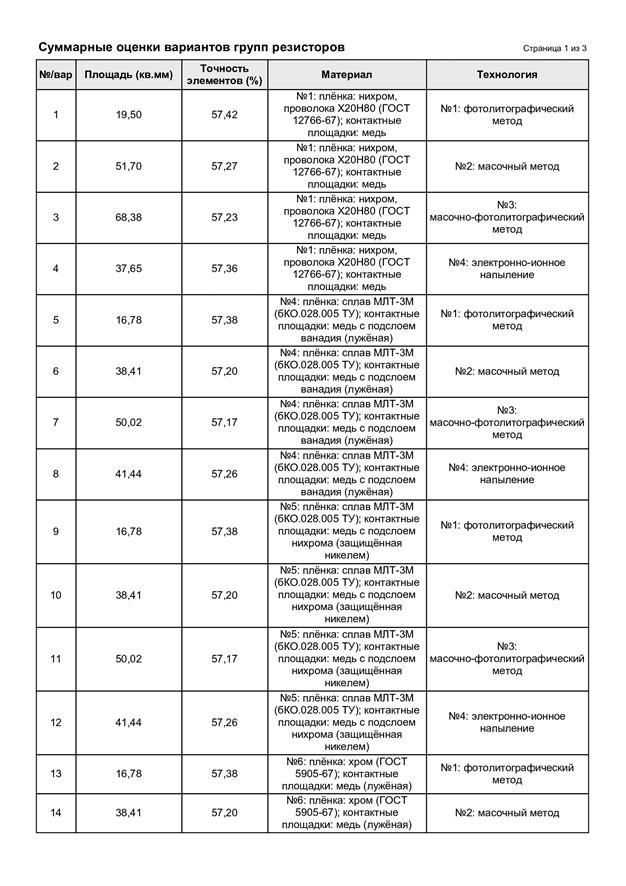

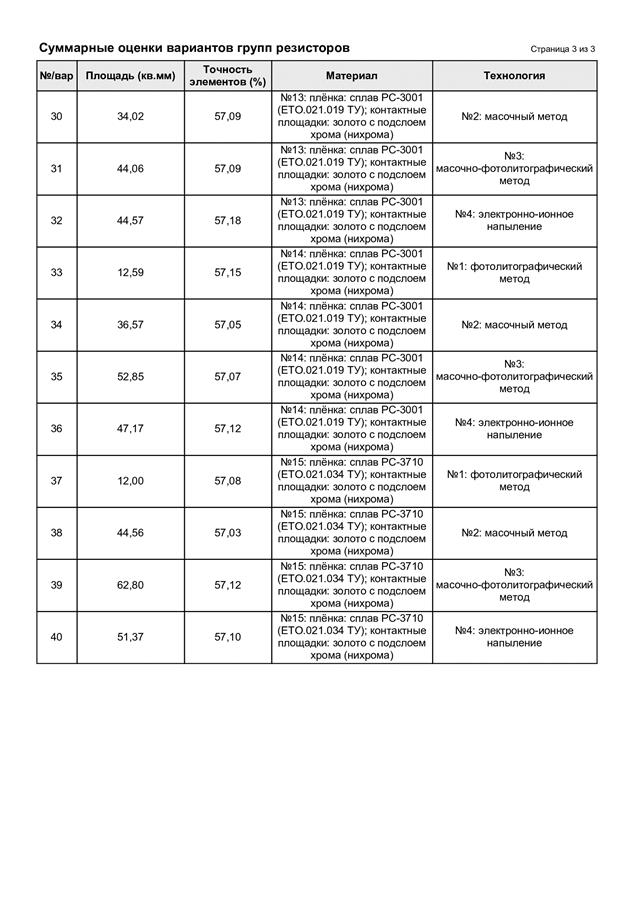

Приложение 1 Суммарные оценки вариантов групп резисторов

|

|

|

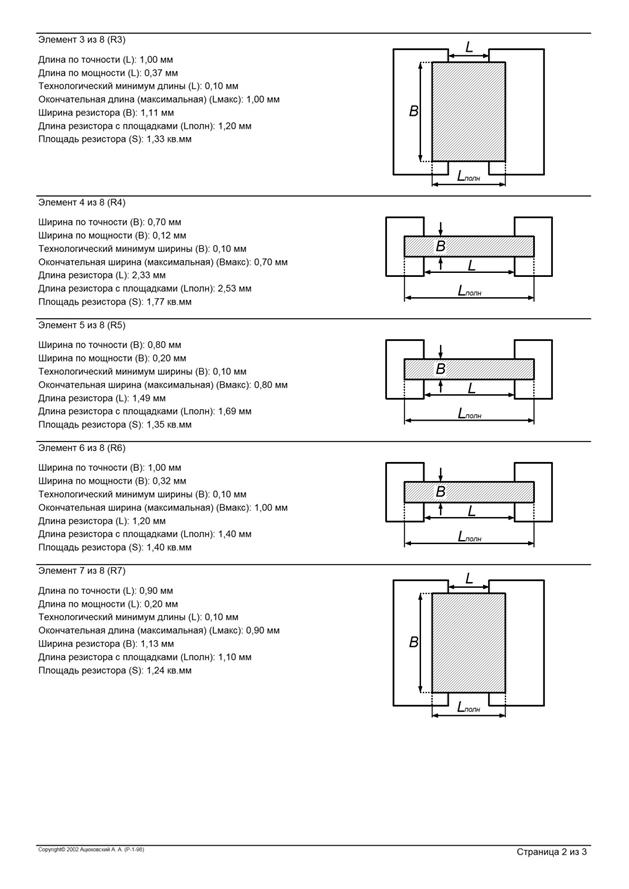

Приложение 2 Вариант проектирования группы резисторов

|

|

|