При выполнении сверления обрабатываемая заготовка перемещается вместе со столом (координата Х) относительно шпинделя, который способен осуществлять движение в вертикальном направлении (координата Y). В начале цикла шпиндель со сверлом находится в положения, предшествующем обработке. После этого сверло приводится шпинделем во вращение, а стол, поступательно перемещает заготовку со скоростью подачи. После достижения столом крайнего положения, осуществляется возвращение стола в исходное положение и установка новой заготовки, после чего начинается новый цикл обработки. Карта обработки сверлением представлена на рисунке 3.

Рисунок 3 – Карта обработки

Циклограмма работы привода представлена на рисунке 4.

Рисунок 4 – Циклограмма работы привода

Расчет режимов резания

Для заданного техническим заданием материала изделия определим технологические параметры режима резания.

Для расчета скорости и силы резания примем алюминий с HB  65, сверло из быстрорежущей стали марки Р6М5 диаметром D = 50 мм.

65, сверло из быстрорежущей стали марки Р6М5 диаметром D = 50 мм.

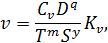

Скорость резания  , мм/мин при сверлении [4]

, мм/мин при сверлении [4]

| (1) |

где СV –коэффициент, характеризующий обрабатываемый материал и материал сверла, а также вид обработки (при обработке сверлами из быстрорежущей стали СV = 40,7 [4, с.278 табл. 28]);

D – диаметр сверла, мм. Примем D =50 мм.

Т – период стойкости фрезы, для сверления Т = 140мин [4];

S – подача, представляющая собой перемещение заготовки, приходящегося на один оборот сверла. S = 1,36мм/об [4, с. 277 табл. 25]);

m, y, и q – показатели степени, зависящие от свойств обрабатываемого металла, материала сверла и вида обработки. Примем по [4, с. 278 табл. 28] m =0,125, y= 0,40, q= 0,25;

KV – поправочный коэффициент на скорость резания, учитывающий глубину обрабатываемого отверстия. kV =0,6.

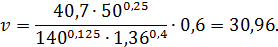

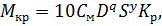

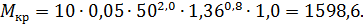

Крутящий момент M кр, Н∙м [4]

| (2) |

где С М–коэффициент, характеризующий обрабатываемый материал и материал сверла, а также вид обработки (при обработке сверлами из быстрорежущей стали С М = 0,05 [4, с.281 табл. 32]);

D – диаметр сверла, мм. Примем D =50 мм.

S – подача, представляющая собой перемещение заготовки, приходящегося на один оборот сверла. S = 1,36мм/об [4, с. 277 табл. 25]);

y и q – показатели степени, зависящие от свойств обрабатываемого металла, материала сверла и вида обработки. Примем по [4, с. 281 табл. 32] y= 0,8, q= 2,0;

K Р– поправочный коэффициент на скорость резания, учитывающий глубину обрабатываемого отверстия. k Р=1,0.

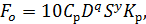

Осевая сила Fo, Н при сверлении

| (3) |

где С p–коэффициент, характеризующий обрабатываемый материал и материал сверла, а также вид обработки С p = 9,8[4, с.281 табл. 32];

S – подача, представляющая собой перемещение заготовки, приходящегося на один оборот сверла S = 1,36мм/об [4, с. 277 табл. 25]);

y, и q – показатели степени, зависящие от свойств обрабатываемого металла, материала сверла и вида обработки. Примем y= 0,7, q= 1,0[4, с. 281 табл. 32];

K Р– поправочный коэффициент на скорость резания, учитывающий глубину обрабатываемого отверстия. k Р=1,0.

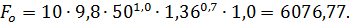

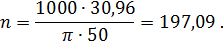

Определяем мощность резания P, кВт [4]

| (4) |

где n – частота вращения сверла, об/мин.

Тогда по (4)

Момент статического сопротивления на валу двигателя  ,Н∙м, определяется с учетом потерь на трение в передачах

,Н∙м, определяется с учетом потерь на трение в передачах

| (5) |

где h – КПД передач от шпинделя станка к двигателю, в которые входят редукторы, коробки скоростей и другие передачи, примем η=0,9.