Практическое занятие

Каталитический крекинг

Цель занятия: ознакомление с технологической установкой каталитического крекинга, параметрами процесса.

Пояснения

Каталитический крекингпредставляет собой процесс превращения высококипящих нефтяных фракций в базовые высокооктановые компоненты авиационных и автомобильных бензинов и в средние дистилляты.

Промышленные процессы каталитического крекинга основаны на контактировании сырья с активным катализатором в условиях, при которых значительная часть сырья превращается в бензин и другие легкие продукты. При реакции крекинга на катализаторе образуются углеродистые отложения, которые резко снижают его активность, в данном случае крекирующую способность. Для восстановления активности катализаторы регенерируют — выжигают углеродистые отложения (обычно называемые коксом) в среде воздуха.

Одно из ведущих мест среди вторичных процессов нефтепереработки принадлежит процессу каталитического крекинга тяжелых дистиллятных фракций на мелкодисперсных катализаторах. Целевым назначением процесса является получение высокооктанового бензина. Газы, богатые бутан-бутиленовой и пропан-пропиленовой фракциями, находят широкое применение в качестве сырья для производства высокооктанового компонента бензина — алкилата, а также в производстве синтетического каучука и в нефтехимии.

Легкий газойль каталитического крекинга используют как компонент дизельного топлива. Тяжелый газойль с высоким содержанием полициклических ароматических соединений имеет широкое применение как сырье для получения дисперсного технического углерода, игольчатого кокса, а также в качестве компонента мазутов.

Основным сырьем крекинга являются вакуумные газойли широкого фракционного состава, например с температурами выкипания от 300 до 500°С. В последние годы стали применять утяжеленные вакуумные газойли с температурой конца кипения до 550 и даже 590оС. Для расширения ресурсов сырья используют и сырье вторичного происхождения, в частности газойли коксования.

Сырье каталитического крекинга должно обладать низкой коксуемостью (не более 0,5 % масс.), т. е. содержать немного полициклических ароматических углеводородов и смолистых веществ, вызывающих быстрое закоксовывание катализатора. Кроме того, в сырье должно быть обеспечено низкое (не более 20 - 25 г т) содержание металлов, способных дезактивировать (отравлять) катализатор. В настоящее время разрабатывают способы предварительной деметаллизации сырья. Зольность сырья крекинга обычно находится в пределах 0,006—0,007% (масс.).

Использование сернистого сырья вызывает необходимость его гидроочистки. Последние проекты предусматривают оснащение установок каталитического крекинга блоком гидроочистки, в котором соединения серы удаляются в виде сероводорода, а также происходит общее облагораживание сырья - очистка от соединений азота и кислорода. Содержание серы в сырье после гидроочистки снижается до 0,1 - 0,3% (масс.).

На установках крекинга широко применяют высокоактивные цеолитсодержащие катализаторы, в которых от 10 до 25% (масс.) кристаллических алюмосиликатов в массе аморфной матрицы. Это позволяет значительно увеличить выход бензина и повысить его октановое число до 82 - 84 (моторный метод) или 92 - 94 (исследовательский метод), а также уменьшить время контакта. Катализатор должен иметь определенный гранулометрический состав, развитую поверхность, высокие пористость и механическую прочность.

Под глубиной каталитического крекинга понимается общий выход продуктов (в % масс.), за исключением либо тяжелого газойля, либо суммы легкого и тяжелого газойлей.

Выходы продуктов каталитического крекинга и их качество весьма существенно зависят от природы сырья — содержания в нем ароматических, нафтеновых и парафиновых углеводородов.

Основные факторы процесса

В зависимости от вида перерабатываемого сырья и системы или типа установки, а также состава и свойств катализатора процесс можно вести при различном технологическом режиме. Основными факторами процесса каталитического крекинга являются температура, давление, объемная скорость подачи сырья и кратность циркуляции катализатора.

Каталитический крекинг практически на установках всех типов протекает при 470 - 535°С и давлении 0,13 - 0,28 МПа (1,3 - 2,8 кгс/см2), а регенерация катализатора — в атмосфере воздуха (в некоторых случаях с добавлением кислорода) или в смеси его с продуктами сгорания при 540 - 680°С и 0,13 - 0,31 МПа (1,3 - 3,1 кгс/см2).

Температура в реакторе. Выход бензина при повышении температуры сначала увеличивается, достигает максимума и при дальнейшем росте температуры уменьшается вследствие глубокого разложения ранее образовавшихся углеводородов. С повышением температуры усиливаются реакции распада и увеличивается скорость вторичных реакций дегидрирования нафтеновых углеводородов в| ароматические. Это приводит к увеличению содержания ароматических и непредельных углеводородов в газе и бензине. При этом и газе возрастает содержание углеводородов С1—С3 и снижается содержание С4. Октановое число бензина с повышением температуры увеличивается. Повышение температуры приводит также к увеличению соотношения выходов бензина и кокса и дезактивации катализатора с утратой его кристаллической структуры.

Давление в реакторе. Повышение давления оказывает действие, обратное повышению температуры, — снижает выход бензина, газов С1 - С3, олефиновых и ароматических углеводородов. В последнее время наметилась тенденция к увеличению давления до 0,21 - 0.28 МПа (2,1 - 2,8 кгс/см2) и соответственно повышению температуры. Одновременно повышаются давление и температура (до 700 - 760° С) в регенераторе, что способствует более полному выжигу кокса.

Объемная скорость подачи сырья. Напомним, что объемной скоростью называют отношение объёма сырья, подаваемого в реактор за 1 ч, к объему катализатора в зоне крекинга. Выражают ее в м3/(м3.ч) или ч-1. На установках с циркулирующим микросферическим катализатором используют понятие «массовая скорость», так как плотность слоя катализатора в реакционном объеме изменяется в широких пределах в зависимости от скорости паров, проходящих через слой катализатора, и его гранулометрического состава.

Объемная скорость может быть подсчитана для свежей загрузки реактора либо для общей загрузки, т. е. с учетом рециркулирующего сырья (рисайкла). Обычно в качестве рециркулирующего сырья используют газойли каталитического крекинга. С уменьшением объемной скорости глубина превращения (крекинга) возрастает вследствие увеличения времени пребывания углеводородным фракций в реакторе, т. е. более продолжительного контакта их е катализатором. При применении катализатора повышенной активности легко крекируемое сырье можно перерабатывать при более высоких значениях объемной скорости - до 3 - 5 ч-1 и выше.

Кратность циркуляции катализатора. В системах для каталитического крекинга с циркулирующим микросферическим катализатором на каждую тонну поступающего в реактор сырья вводят 6 - 10 т регенерированного катализатора, а на установках с крупнозернистым катализатором (частицы диаметром 3 - 5 мм) - от 3 до 4 т (в зависимости от конструкции установки). Это отношение называют массовой кратностью циркуляции катализатора. Иногда его выражают в объемных единицах и называют объемной кратностью циркуляции катализатора. Значение объемной кратности циркуляции больше, чем массовой.

При прочих равных условиях с увеличением кратности катализатора глубина крекинга увеличивается, а закоксованность катализатора уменьшается, хотя общий выход кокса от сырья возрастает. Это объясняется тем, что образующееся количество кокса приходится на большее количество циркулирующего катализатора.

Кратность циркуляции катализатора является важным показателем технологического режима, влияющим не только на режим процесса каталитического крекинга, но и на мощность и размеры (при проектировании) воздуходувок-компрессоров, катализаторопроводов, охлаждающих змеевиков в регенераторе и некоторых других устройств.

Глубина превращения. Выше отмечалось, что глубина превращения (в %) равна 100 минус выход (от сырья) газойлей. Если хотят достигнуть более глубокого превращения и получить из сырья больше бензина, то крекингу подвергают не только исходное сырье, но и часть образующихся газойлевых фракций. В последнее время свежее сырье и газойли стали подавать в реактор раздельно.

Однако увеличение глубины превращения требует больших энергетических затрат и, что особенно важно, приводит к снижению производительности установок по исходному сырью. Это имеет большое значение при использовании малоактивных катализаторов. С применением же активных цеолитсодержащих катализаторов, когда количество рисайкла резко снижается (а в отдельных случаях он даже исключается), производительность установки изменяется мало.

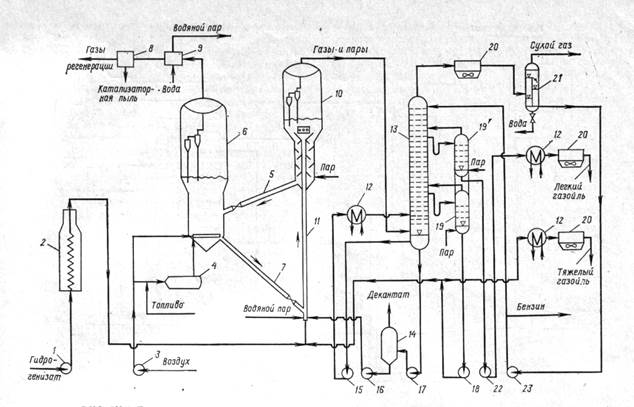

Технологическая схема установки каталитического крекинга с прямоточным реактором приведена на рисунке 1. Установка включает следующие блоки: гидроочистки сырья — вакуумного дистиллята, каталитического крекинга, ректификации, газофракционирования и стабилизации бензина. Сырье - гидрогенизат, поступающий из секции гидроочистки, — насосом 1 подается в змеевик печи 2 и затем перед входом в реактор 11 смешивается с рециркулятом и водяным паром, подаваемым на распиыливание. В нижней зоне прямоточного реактора 11 сырье, контактируя с горячим регенерированным катализатором, испаряется и подвергается крекингу. Основная масса катализатора отделяется от продуктов реакции в реакторе-сепараторе 10.

Предложены различные способы отделения продуктов реакции от катализатора. Так, на одной из отечественных установок верхняя часть прямоточного реактора расширена (так называемый реактор с форсированным псевдоожиженным слоем). Скорость потока газов и паров в нем составляет примерно 2 м/с. За счет меньшей скорости по сравнению со скоростью в лифт-реакторе происходит отделение основной массы катализатора от газов и паров, которое завершается в реакторе-сепараторе, а затем в циклонах и электрофильтрах.

Катализатор, пройдя зону отпаривания водяным паром, по транспортной линии 5 поступает в регенератор 6 с псевдоожиженным слоем катализатора, куда одновременно воздуходувкой 3 через горизонтальный распределитель подается воздух, необходимый для регенерации катализатора. Регенерированный катализатор по трубопроводу 7 опускается в узел смешения с сырьем. Пары продуктов крекинга и газы регенерации отделяются от катализатор ной пыли в соответствующих двухступенчатых циклонах и объединяются в сборных камерах, расположенных в верхней части аппаратов 6 и 10. Газы регенерации проходят паровой котел-утилизатор 9, где их тепло используется для выработки водяного пара. Затем они очищаются от остатков пыли в электрофильтре 8 и выводятся в атмосферу через дымовую трубу (на схеме не показана).

Парообразные продукты крекинга направляются в нижнюю отмывочно-сепарационную секцию ректификационной колонны 13. Здесь продукты крекинга разделяются. В нижней части колонны от паров отделяется увлеченная катализаторная пыль, кроме того, происходит конденсация тяжелой части паров (за счет подачи нижнего орошения насосом 15). Легкий и тяжелый газойли выводятся из соответствующих точек колонны 13 в отпарные колонны 19 и 19' затем насосами 18 и 22 прокачиваются через теплообменники 12 и аппараты воздушного охлаждения 20 и выводятся с установки.

Рис. 1. Технологическая схема установки каталитического крекинга с прямоточным реактором:

1, 15-18, 22, 23 – насосы, 2 – трубчатая печь, 3 – воздуходувка, 4 – топка, 5 – линия транспорта закоксованного катализатора, 6 – регенератор, 7 – линия транспорта регенерированного катализатора, 8 – электрофильтр, 9 – котёл-утилизатор, 10 – реактор-сепаратор, 11 – прямоточный реактор, 12 – теплообменники, 13 – ректификационная колонна, 14 – шламоотделитель, 19,19I – отпарные колонны, 20 – аппараты воздушного охлаждения, 21 – газоводоотделитель.

Часть тяжелого газойля подается в узел смешения с катализатором (на рециркуляцию). С низа колонны 13 насосом 17 смесь тяжелых углеводородов с катализаторной пылью откачивается в шламоотделитель 14. Шлам забирается с низа аппарата 14 насосом 16 и возвращается в реактор, а с верха шламоотделителя выводится ароматизированный тяжелый газойль (декантат). Из колонны 13 сверху отводятся пары бензина, углеводородные газы и водяной пар; они поступают в аппарат воздушного охлаждения 20, газоводоотделитель 21, где газ отделяется от конденсата бензина и воды. Бензин насосом 23 частично возвращается в колонну 13 в качестве острого орошения, а балансовое его количество направляется на стабилизацию (для отделения растворенных газов). В период пуска установки воздух в регенератор подается через топку 4, в которой для его нагрева под давлением сжигается топливо. В теплообменниках 12 тепло отходящих потоков используется для нагрева исходного сырья, поступающего в секцию гидроочистки.

Режим работы реакторного блока:

| Показатели | Прямоточ ный реактор* | Реактор-сепаратор | Регенера тор |

| Температура, °С Давление, МПа Скорость паров, м/с Массовая скорость подачи сырья, ч-1 Расход пара на сырье, % (масс.) Скорость суспензии, м/с Плотность взвеси, кг/м3 Скорость выжига кокса, кг/(т ч) Расход воздуха на выжиг 1 кг кокса, м3 | 515-545 0,15-0,20 - 18-20 0,1,0 6-8 40-60 - - | 490-500 0,15-0,20 0,4-0,7 - - - 400-450 - - | 650-700 0,20-0,30 0,9-1,0 - - - 450-500 30-50 10-12 |

| * Диаметр реактора составляет 0.5 - 1,5 м, высота 25 - 30 м; время пребывания взвеси 2 с; время регенерации катализатора 5 - 7 мин. |

Задание

1. Нарисовать реакторный блок установки каталитического крекинга.

2. Заполнить таблицу 1.

Таблица 1. Характеристики процесса каталитического крекинга

| №№ п/п | Характеристики процесса каталитического крекинга | |

| 1. | Сырьё | |

| 2. | Продукты | |

| 3. | Температура, оС | |

| 4. | Давление, МПа | |

| 5. | Катализатор | |

| 6. | Выход бензина, % | |

| 7. | Октановое число бензина |

3. Какие факторы процесса влияют на выход и качество получаемого компонента автомобильного бензина?

4. В чём заключается регенерация катализатора процесса?

5. Какие устройства расположены в верхней части реактора и регенератора для улавливания частиц катализатора?

6. Применение продуктов процесса.