Технологический процесс изготовления детали «Заглушка» М-50 завод ОАО «Звезда»

Деталь - Заглушка

Материал - Алюминиевый сплав Д-1

Заготовка - Пруток d=80 мм

Станок 1К62; трехкулачковый патрон;

Штангенциркуль ШЦ-11-250-0,05 (ГОСТ 166-80).

Токарная

Содержание операций

. Установить заготовку

. Подрезать торец 1

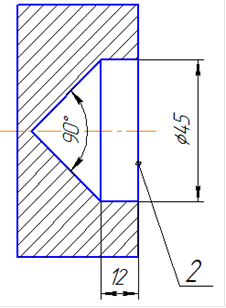

. Сверлить отверстие 2 d=45 мм на глубину L=12 мм

. Сверлить сквозное отверстие 3 d=10 мм на глубину L=9,5 мм

. Обточить поверхность 4 d=72 мм на длину L=17,5 мм

. Подрезать торец 1

Оборудование и инструмент:

Резец проходной Т5К10 с углом φ=45°;

Режим резания (на переход 1):

1. Припуск на обработку z = 1 мм на сторону удаляем за один проход (i=1). Глубина резания t

t = z=1 мм

2. Подача (S):

подача по нормативам ST = 0,6 мм/об [карта Т-2 стр.25];

3.Корректируем подачу по паспортным данным станка Sф= 0,6 мм/об;

4. Назначаем период стойкости резца Т=100 мин [ карта Т-3 стр. 26];

5. Определяем скорость резания

Vр = Vт *K1 * K2 * K3

где Vт табл - скорость резания по нормативу, м/мин;

K1, K2, K3 - коэффициенты, зависящие соответственно от обрабатываемого материала, стойкости марки твердого сплава, вида обработки;

Для обработки алюминиевых сплавов резцом с углом φ=45°

при t = 1мм; Sф= 0,6 мм/об - принимаем скорость резания Vтавл=140 м/мин; [стр. 30]; K1 =1 [ стр. 32]; K2= 1 [ стр. 33]; K3=1.05 [ стр. 34];

Vр = 140*1*1*1,05=147 м/мин;

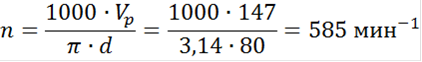

. Определяем частоту вращения шпинделя

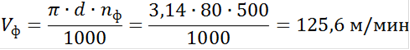

корректируем частоту вращения шпинделя по паспортным данным станка nф = 500 мин-1; 7. Рассчитываем фактическую скорость резания

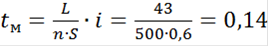

Машинное время

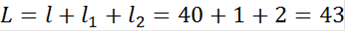

где L- длина рабочего хода.

мм

мм

где l- длина обрабатываемой поверхности мм;

l1- величина врезания резца мм (1мм) [ стр. 300];

l2- величина перебега резца мм (2мм) [ стр. 300];

. Сверлить отверстие 2 d=45 мм на глубину L=12 мм

Режущий инструмент - сверло d=45 мм

Режим резания (на переход 2):

- подача на оборот инструмента S0=0,4 мм/об (d=45 мм; Lрез/ d =0,26) (Барановский стр113 Ал)

длина подвода (врезания, перебега), Lдоп= 14 мм (Барановский стр 303) блок цилиндр головка сборка

-глубина резания (при сверлении) t=d/2= 22,5 мм

скорость резания Vрез = Vтаб*K1*K2*K3,

Vтаб=75 м/мин (Барановский стр 122)

К1=1.0

К2=1 (при стойкости Т =100мин)

К3=1

Vрез = 75*1.0*1.0*1.0=75 м/мин

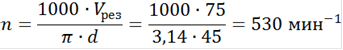

Расчет числа оборотов

Принимаем для станка 1К62 nфакт= 500 об/мин, Sф= 0,43 мм/об

Длина рабочего хода

Время основное машинное

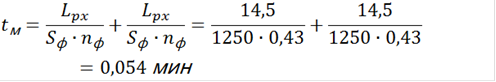

. Сверлить сквозное отверстие 3 d=10 мм на глубину L=9,5 мм

Режущий инструмент - сверло d=10 мм

Режим резания (на переход 3):

- подача на оборот инструмента S0=0,4 мм/об (d=10 мм; Lрез/ d =0,95) (Барановский стр113 Ал)

длина подвода (врезания, перебега), Lдоп= 5 мм (Барановский стр 303)

глубина резания (при сверлении) t=d/2=5 мм

скорость резания Vрез = Vтаб*K1*K2*K3,

Vтаб=45 м/мин (Барановский стр 122)

К1=1

К2=1 (при стойкости Т =100мин)

К3=1

Vрез = 45*1.0*1.0*1.0=45 м/мин

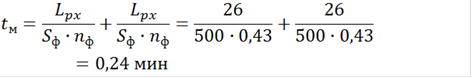

Расчет числа оборотов

Принимаем для станка 1К62 nфакт= 1250 об/мин, Sф= 0,43 мм/об

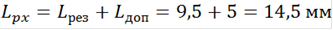

Длина рабочего хода

Время основное машинное

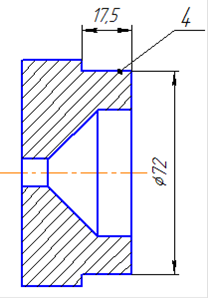

. Обточить поверхность 4 d=72 мм на длину L=17,5 мм

Резец проходной Т5К10 с углом φ=90°;

Режим резания (на переход 4):

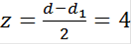

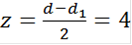

1. Припуск на обработку

мм на сторону удаляем за два прохода (i=2). Глубина резания t

мм на сторону удаляем за два прохода (i=2). Глубина резания t

t = 2 мм

2. Подача (S):

подача по нормативам ST = 0,6 мм/об [карта Т-2 стр.23];

3.Корректируем подачу по паспортным данным станка Sф= 0,6 мм/об;

4. Назначаем период стойкости резца Т=100 мин [ карта Т-3 стр. 26];

5. Определяем скорость резания

Vр = Vт *K1 * K2 * K3

где Vт табл - скорость резания по нормативу, м/мин;

K1, K2, K3 - коэффициенты, зависящие соответственно от обрабатываемого материала, стойкости марки твердого сплава, вида обработки;

Для обработки алюминиевых сплавов резцом с углом φ=90° при t = 2мм; Sф= 0,6 мм/об - принимаем скорость резания Vтавл=115 м/мин;[ стр. 30]; K1 =1 [ стр. 32]; K2= 1 [ стр. 33]; K3=1 [ стр. 34];

Vр = 115*1*1*1 =115 м/мин;

. Определяем частоту вращения шпинделя

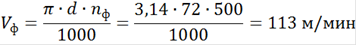

корректируем частоту вращения шпинделя по паспортным данным станка nф = 500 мин-1; 7. Рассчитываем фактическую скорость резания

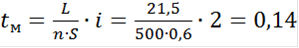

Машинное время

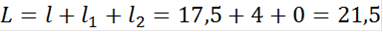

где L- длина рабочего хода.

мм

мм

где l- длина обрабатываемой поверхности мм;

l1- величина врезания резца мм (4мм) [ стр. 300];

l2- величина перебега резца мм (0мм) [ стр. 300];

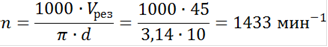

Вспомогательное и машинное время приведены в таблице №2

Таблица №2

| Наименование перехода | tм | tву | tвп | tви |

| 0 Установить деталь | 0,12 | |||

| 1 Подрезать торец | 0,14 | 0,16 | 0,1 | |

| 2 Сверлить отверстие d=45 мм | 0,24 | 0,1 | 0,1 | |

| 3 Сверлить отверстие d=10 мм | 0,027 | 0,26 | 0,1 | |

| 4 Обточить поверхность | 0,14 | 0,1 | ||

| Сумма | 0,547 | 0,12 | 0,52 | 0,4 |

| Итого | 0,547 | 1,04 |

Общее время на изготовление одной детали

ТШТ=tМ+tвсп=0,547+1,04=1,587

1,59 мин

1,59 мин