Исследование формообразования отверстий при обработке

Зенкерами с МНП с заборным конусом

Камалова Виктория Радмировна, Токарев Артем Сергеевич

Трехгорный технологический институт - филиал федерального государственного автономного образовательного учреждения высшего образования «Национальный исследовательский ядерный университет «МИФИ», город Трехгорный

vika_kamalova1809@mail.ru, kuler-576@mail.ru

В данной работе рассматривается формообразование отверстий при обработке зенкерами с МНП с заборным конусом на разную глубину на станке DMU680.

Ключевые слова: зенкерование, зенкер, фрезерный станок, формообразование отверстий, увод оси.

Study of the formation of holes in the processing of countersinks with a MIP with intake cone

Kamalova Viktoria Radmirovna, Tokarev Artem Sergeevich

Trekhgorny Technological Institute – branch of the federal state autonomous educational institution of higher education «the National Research Nuclear University «МЕРhI», Trekhgorny

In this paper, we consider the formation of holes in the processing of countersinks with MIP with a intake cone at different depths on the machine DMU680.

Keywords: reaming, countersink, milling machine, shaping holes, the tilt of the axis.

Обработка отверстий – это целый ряд технологических операций, целью которых является доведение геометрических параметров, а также степени шероховатости внутренней поверхности предварительно выполненных отверстий до требуемых значений. Отверстия, которые обрабатываются при помощи таких технологических операций, могут быть предварительно получены в сплошном материале не только при помощи сверления, но также методом литья и другими способами. Конкретный способ и инструмент для обработки отверстий выбираются в соответствии с характеристиками необходимого результата. Различают три способа обработки отверстий – сверление, развертывание и зенкерование.

В данной работе рассматривается формообразование отверстий при обработке зенкерами с МНП с заборным конусом на станке DMU680. Универсальные фрезерные станки серии DMU позволяют запустить производство с 5-осевой обработкой вплоть до одновременной обработки без излишних стартовых вложений.

Чтобы обрабатывать отверстия, их необходимо предварительно получить, для чего можно использовать различные технологии. Наиболее распространенной из таких технологий является сверление, выполняемое с использованием режущего инструмента, который называется сверлом [1]. Сверло представлено на рисунке 1.

Рисунок 1 – Сверло спиральное

При помощи зенкерования, выполняемого с использованием специального режущего инструмента, решаются следующие задачи, связанные с обработкой отверстий, полученных методой литья, штамповки, ковки или посредством других технологических операций:

- приведение формы и геометрических параметров имеющегося отверстия в соответствие с требуемыми значениями;

- повышение точности параметров предварительно просверленного отверстия вплоть до восьмого квалитета;

- обработка цилиндрических отверстий для уменьшения степени шероховатости их внутренней поверхности, которая при использовании такой технологической операции может доходить до значения Ra 1,25.

При зенкеровании прикладывается меньшая сила реза, чем при сверлении, и отверстие получается более точное по форме и размерам [1]. Зенкерование показано на рисунке 2.

Рисунок 2 – Зенкерование

Если такой обработке необходимо подвергнуть отверстие небольшого диаметра, то ее можно выполнить на настольных сверлильных станках. Зенкерование отверстий большого диаметра, а так же обработка глубоких отверстий выполняются на стационарном оборудовании, устанавливаемом на специальном фундаменте.

Исследование формообразования отверстий при обработке зенкерами с МНП с заборным конусом[2].

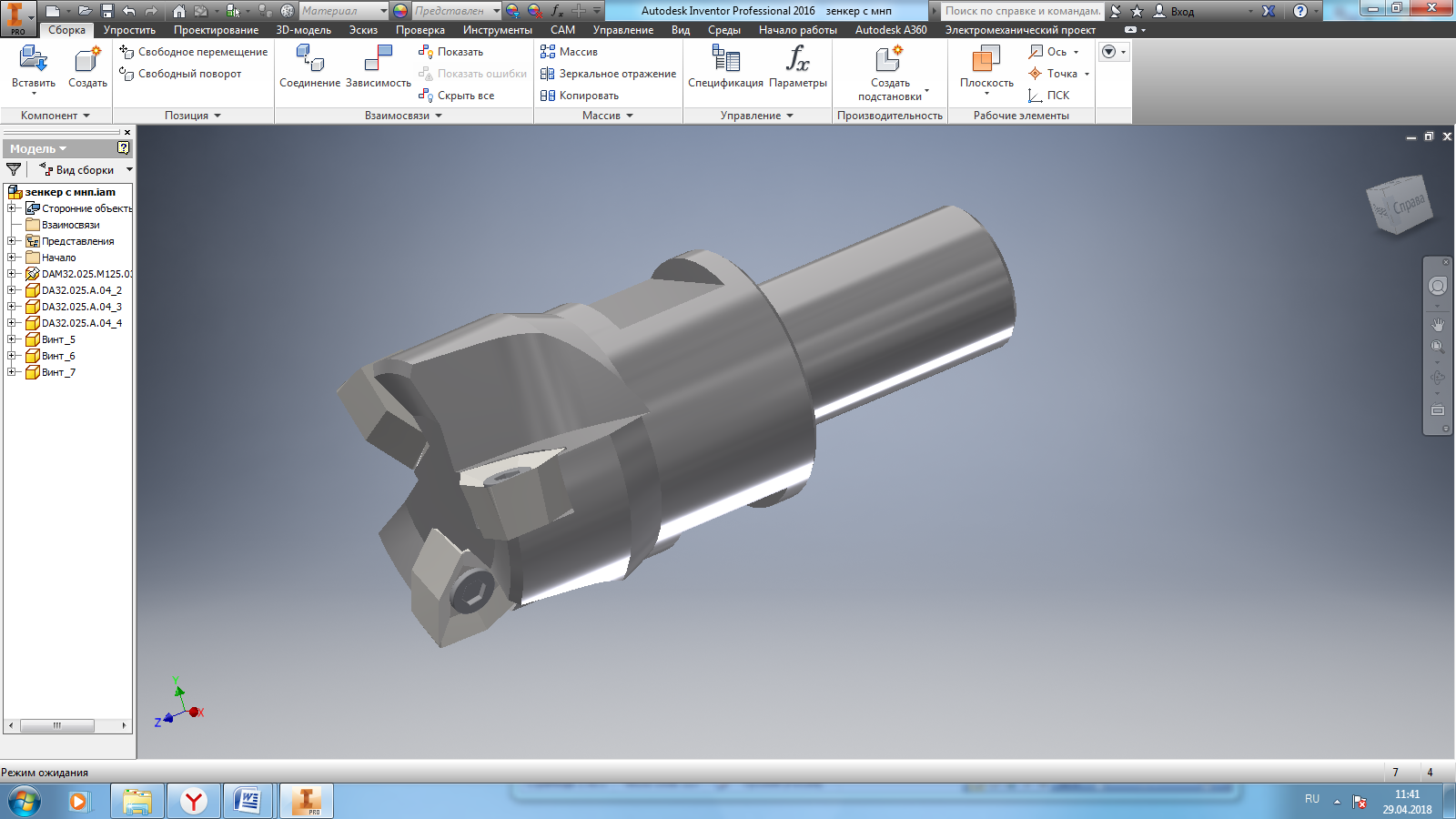

Зенкеры предназначены для обработки литых, штампованных, предварительно просверленных цилиндрических отверстий с целью улучшения чистоты поверхности и повышения точности этих отверстий или для подготовки их к дальнейшему развертыванию. Модель зенкера с МНП представлена на рисунке 3.

Рисунок 3 – Модель зенкера с МНП

Режущие пластины данного зенкера выполнены из титана, а хвостовик из стали 40Х. Материал заготовки Ø40мм – сталь 20. Исследование проводилось на выявление увода оси во время сверления сквозного отверстия Ø16мм и зенкерования отверстия Ø20мм. Исходные данные приведены в таблице 1. Получение отверстий на практике показано на рисунках 4, 5, 6, 7.

Таблица 1 – Исходные данные

| Глубина зенкерования t, мм | |||

| Скорость резания V, м/мин | |||

| Количество оборотов шпинделя n, об/мин |

Рисунок 4 – Зенкерование на глубину 5 мм, 7 мм, 10 мм

На приведенных рисунках невозможно определить увод оси и формообразование отверстий на глаз. Поэтому на рисунках 5, 6 и 7 представлены схемы получение отверстий путем их сверления и зенкерования.

Рисунок 7 – Увод оси при зенкеровании на глубину 5 мм

Рисунок 8 – Увод оси при зенкеровании на глубину 7 мм

Рисунок 9 –Увод оси при зенкеровании на глубину 10 мм

На схемах показано, что увод оси минимальный, но даже такой увод может привести к проблемам в работе узла. Уводы или отклонения осей отверстий от требуемого направления в ряде случаев приводят к браку обрабатываемых заготовок[2]. От величины нормируемых уводов при сверлении зависят размеры припусков на обработку деталей типа пустотелых валов и труб. Поскольку детали с глубокими отверстиями достигают значительных размеров, брак от уводов может привести к большим потерям в производстве. Выявлением причин возникновения уводов занимались многие исследователи[3].

По мнению этих исследователей возникновение уводов объясняется следующими причинами:

- несовершенством конструкции инструмента, его режущих и направляющих элементов;

- несоответствием оборудования обрабатываемым заготовкам;

- неправильным направлением инструмента в начале сверления;

- неоднородностью материала обрабатываемого изделия;

- трудностью удаления стружки из зоны резания;

- неудачно выбранными режимами резания при сверлении;

- продольной неустойчивостью стебля в процессе сверления;

- неудовлетворительным качеством заточки сверл;

- нерациональной технологией глубокого сверления и др.

Далее следует обратить внимание на влияние скорости резания на увод оси детали. Вообще, зная поведение режущего инструмента в теле детали под действием определенных сил, можно прогнозировать процесс, например, формообразования отверстия, выявлять закономерности, систематические погрешности, возникающие при задании различных сценариев. К числу этих систематических погрешностей следует отнести погрешности, вызванные некоторыми видами асимметрии инструмента или заготовки, в которой он движется.

Предварительный анализ режущего инструмента, диагностирует возможные причины поломки инструмента и позволит облегчить наладку технологического процесса. На основе подобных исследований возможна эффективная диагностика деформаций при обработке отверстий по научно обоснованной методике, а не методом проб и ошибок. Это значительно сократит усилия, которые затрачивает технолог на рутинную работу.

Заключение

Самым важным выводом из рассмотренных вариантов относительно осей заготовок является обнаружение реальной силы, способной изменять направление пути сверла в заготовке. Следует иметь в виду, что при этом необходимо иметь упругие сверла и зенкера или упругие обрабатываемые материалы, так как существование одной поперечной силы еще не обусловливает возникновение уводов. Поперечная сила, как правило, всегда должна уравновешиваться реакциями базовых направляющих инструмента. Ниже эта мысль будет подробно проиллюстрирована примером построения элементарного увода.

Без большой погрешности можно рассматривать варианты относительного расположения сверла или зенкера и поперечной разнообрабатываемости, пренебрегая законом загрузки режущих кромок сверл, зависящих от скорости резания.

Библиографический список

1. Драгун, А.П. Режущий инструмент / А.П. Драгун. – Л.: Лениздат, 1986. – 271 с.

2. Петрушин, С.И. Основы формообразования резанием лезвийными инструментами: учеб. пособие / С. И. Петрушин. – Томск: Изд. ТГУ, 2003. – 172с.

3. Пестрецов, С.И. Компьютерное моделирование и оптимизация процессов резания: учеб. пособие / С.И. Пестрецов. – Тамбов: Изд-во Тамб. гос. техн. ун-та, 2009 – 104 с.